Учебное пособие 800417

.pdfупрочнения рабочих поверхностей деталей, не прошедших при изготовлении термической обработки.

Электроосаждение железа осуществляется из растворов его двухвалентных соединений. Находящиеся в электролите двухвалентные ионы железа легко окисляются до трехвалентных. Наличие в электролите ионов Fe^(+3) снижает выход железа по току и ухудшает свойства покрытий. Электролиты для осталивания делят на три группы: хлористые, сернокислые и смешанные (сульфатнохлористые).

Сернокислые электролиты по сравнению с хлористыми менее химически агрессивны и устойчивы к окислению. Однако они уступают хлористым электролитам по производительности, качеству получаемых покрытий и другим показателям. Сульфатно-хлористые электролиты по свойствам занимают промежуточное положение между сернокислыми и хлористыми. Наибольшее применение получили простые (без добавок) хлористые электролиты.

Для защиты от коррозии механизмов и других деталей, а также для восстановления посадочных поверхностей малонагруженных деталей в ремонтном производстве применяют цинкование. При этом цинкование проводят, в основном, из простых и доступных кислых, щелочных, цинковых или аммиакатных электролитов. Однако, при этом плотность тока и скорость нанесения покрытий невысокие.

Поскольку цинковые покрытия имеют низкую твердость и износостойкость, они имеют ограниченное применение для восстановления изношенных деталей.

При совершенствовании технологических процессов нанесения гальванических покрытий с целью повышения их производительности и качества покрытий исследователи работают в двух направлениях: совершенствование и разработка новых электролитов; совершенствование и разработка новых технологических приемов.

Совершенствованию и разработке новых электролитов посвящено много работ. Однако, следует сказать, что практически во всех случаях это связано с усложнением состава электролитов, их контроля и корректировки.

Перспективным направлением развития является совершенствование и разработка новых технологических приемов нанесения покрытий. Такими приемами могут быть проточное, струйное,

41

электро контактное нанесение покрытий, перемешивание электролита, применение периодических токов и другие.

В.М. Юдиным была разработана технология восстановления внутренних поверхностей чугунных деталей и нижних головок шатунов скоростным электролитическим осталиванием из концентрированного хлористого электролита с использованием вращающейся перфорированной перегородки, позволяющая в 5…10 раз увеличить скорость нанесения покрытий по сравнению с обычным электролитическим осталиванием в ванне [1].

Рабочую плотность тока устанавливают в пределах 100...150 А/дм2 . Продолжительность осталивания зависит от требуемой толщины покрытия и выбранных режимов. Скорость нанесения покрытий при данных условиях составляет 17…28 мкм/мин.

Недостатком этой технологии является использование концентрированного хлористого электролита. Он агрессивен и имеет повышенную склонность к окислению. В ходе исследований нами были получены данные о накоплении в указанном электролите во время электролиза при высоких катодных плотностях тока трехвалентного железа, которое приводит к ухудшению качества покрытий. Эти результаты хорошо согласуются с исследованиями других авторов.

Для снижения концентрации трехвалентного железа систематически приходится восстанавливать его до двухвалентного железа проработкой электролита.

Всвязи с вышеизложенным, нами проводятся исследования скоростного электролитического осталивания из смешанного сульфатнохлористого электролита, который менее агрессивен и существенно медленнее окисляется, чем хлористый.

Для восстановления внутренних поверхностей корпусных и других деталей на ремонтных предприятиях перспективным, на наш взгляд, является применение электролитических покрытий на основе цинка.

Вэтом случае цинковые покрытия можно наносить из простого сернокислого электролита, который не агрессивен, не окисляется и прост в эксплуатации. Он значительно превосходит по этим показателям электролиты осталивания . При этом, в ходе исследований за счет активирования катодной поверхности нам удалось поднять рабочую плотность тока до 100…150 А/дм2 . Скорость нанесения цинковых покрытий составляет 16…25 мкм/мин [2], что

42

более, чем в 50 раз выше, чем при обычном цинковании и соизмеримо со скоростным осталиванием. Полученные таким образом покрытия имеют невысокую твердость (менее 600 МПа) и их можно использовать для восстановления неподвижных соединений.

С целью повышения физико-механических свойств покрытий нами проводятся предварительные исследования по получению на основе цинка композиционных покрытий.

Литература

1.Юдин В.М., Веселовский Н.И., Батищев А.Н. Скоростное нанесение гальванических покрытий при восстановлении и упрочнении внутренних поверхностей деталей машин. Вестник машино- строения,1986,№8,с.67-69

2.Юдин В.М., Вихарев М.Н. Восстановление деталей машин гальваническими покрытиями на основе цинка. Вестник Орел №1(16) 2009, с.24-25.

3.Корнейчук Н.И., Горобец В.Ф. Влияние высоких плотностей тока на свойства электролитов железнения. В кн.: Восстановление деталей машин электрохимическим способом. Кишинев: Штиинца.1984, с.38-42.

Воронежский государственный технический университет

УДК 621.791

В.В. Постоев Ю.С. Ткаченко

ОСОБЕННОСТИ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ С ЦЕЛЬЮ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

Встатье показана роль цинкового покрытия, особенности нанесения данного покрытия и технические преимущества данного процесса с цель повышения эксплуатационных свойств деталей металлообрабатывающих станков

Вбольшей части машин и механизмов не обходится без пар

трения, зубчатых колес, направляющих скольжения и многого другого. Все это подвергается износу контактируемых поверхностей, что негативно сказывается на работоспособности деталей станков. В современных условиях развивается тенденция к упрочнению и

43

восстановлению изнашивающихся поверхностей. Это связанно с обстановкой в мире и с тем что ресурсы в мире не безграничны . одним из таких методов упрочнения и восстановления является термодиффузионное цинковое покрытие.

Впервые этот метод был применен в Англии в начале ХХ века и получил название «шерардизация» (по фамилии изобретателя

— Шерард (Sherard Cowper Coles)). Термодиффузионное цинковое покрытие является анодным по отношению к черным металлам и электро химически защищает сталь. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах ZnFe, поэтому покрытие мало подвержено отслаиванию или скалыванию при ударах, механических нагрузках и деформациях обработанных изделий. Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в ее превосходстве по коррозионной стойкости, но и в том, что она не вызывает водородного охрупчивания металла. Термодиффузионное цинковое покрытие в точности повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения. Суть технологии термодиффузионного цинкового покрытия состоит в том, что антикоррозионное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290 - 450 °C, причем выбор температурного режима зависит от типа стальных изделий, марки стали и требований производителей деталей. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 100 микрон по требования заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного цинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью.

Методы антикоррозионной защиты. Гальванические (электролитические) покрытия. Покрытия на поверхность изделий наносят в растворах электролитов под действием электрического тока. Основными компонентами этих электролитов являются соли цинка. Гальванический способ защиты металлоизделий имеет низкую кор-

44

розионную стойкость (около 140 часов в камере нейтрального соляного тумана), не позволяет нанести покрытие на изделия сложной конфигурации, при подготовке поверхности к оцинкованию на высокопрочных изделиях вызывает водородное охрупчивание, не позволяет производить демонтаж метало изделий, имеет низкую степень сцепления с поверхностью. Данный вид защиты несет, скорее, декоративную функцию.

Металлизационные покрытия. Покрытия наносят путем распыления струей воздуха или горячего газа расплавленного цинка. В зависимости от способа напыления используют цинковую проволоку (пруток) или порошок цинка. В промышленности используют газопламенное напыление и электродуговую металлизацию.

Цинконаполненные покрытия. Эти покрытия представляют собой композиции, состоящие из связующего и цинкового порошка. В качестве связующих используют различные синтетические смолы (эпоксидные, фенольные, полиуретановые и др.), лаки, краски, полимеры. Проявляют скорее свойства лакокрасочных, чем металлических покрытий.

Горячее цинкование. Как правило, горячее цинковние применяют для защиты от коррозии крупных металлоконструкций. Оцинкование мелких деталей и деталей с резьбой не дает необходимого качества оцинкованной поверхности. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. На деталях образуются наплывы, на внутренних резьбах остаются излишки цинка, резьбу приходится протачивать, снимая таким образом защитный цинковый слой, что в дальнейшем вызывает коррозию. Данный способ неприменим для мелких деталей, например для метрических крепежных изделий. Не применим для деталей из высокопрочной и легированной стали.

Термодиффузионные цинковые покрытия. Позволяют защищать от коррозии детали из любых марок стали, в том числе высокопрочных, и чугуна без изменения свойств основного металла, детали сложной конфигурации с отверстиями, детали в сборе, сварные и резьбовые. Ограничение размера деталей размером контейнера.

45

Процесс нанесения термодиффузионного цинкового покрытия (ТДЦ)

Процесс нанесения термодиффузионного цинкового покрытия (ТДЦ) представляет собой замкнутый технологический цикл, разбитый на несколько операций:

1-я операция: предварительная механическая очистка с помощью дробеметной установки; 2-я операция: загрузка очищенных деталей

вконтейнер; добавление насыщающей смеси; 3¬-я операция: проведение термодиффузионного процесса, обеспечивающего нанесение на покрываемую поверхность деталей цинкового слоя; 4¬-я операция: разгрузка деталей из контейнера с одновременной очисткой их от остатков насыщающей смеси и пассивирование. 5¬-я операция : остывание готовой продукции. Детали, предназначенные для нанесения следующих видов покрытий (краски, склейки, пластифицирование и др.), как правило, пассивируются 1 раз. Во всех других случаях проводятся две пассивационные операции, с промежуточной промывкой деталей. Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса. Следует отметить, что технология нанесения покрытия не делает исключения ни для одного вида деталей, которые по своим размерам, весу и конфигурации входят в технологический контейнер оборудования, принятого на вооружение в данный момент. Оборудование, предназначенное для обработки деталей другого размера, выполняется на заказ. Соответственно на этапе выработки технического задания определяется габаритный размер контейнера и печей, а также мощность остальных агрегатов

влинии, пропускная способность дробемета, пассивационных установок и сушки. Этап подготовки поверхности включает в себя ультразвуковую, дробемётную или пескоструйную очистку деталей, которая особенно важна для металлоизделий, имеющих на себе окалину после термической обработки во время производства.

Технические преимущества:

1. Это способность технологического процесса получить любую толщину покрытия по требованию заказчика.

2. Отсутствие склеивания деталей. Это один из самых негативных моментов, имеющих место в горячем цинке и в гальванике.

3. Преимущество касается внешней и внутренней формы деталей. Российский рынок показал, что большинство крепежных и любых

46

других вспомогательных деталей раньше красилось, пластифицировалось или просто оставалось без покрытия, так как они имели резьбовые соединения, полые и глухие отверстия, сложные соединения, сварные швы. Плюсом также является отсутствие какихлибо наплывов цинка в местах углублений или соединений.

4. Преимущество относится к возможности последующей обработки деталей разными видами красок, пластификаторов и т.п. Практически все виды промышленных красок хорошо прилегают к термодиффузионному покрытию. Высокая адгезия увеличивает коррозионную стойкость, практически исключает вздутие и отклонение красок с поверхности. Срок службы деталей с двойным покрытием увеличивается, что приводит к значительной экономии при их эксплуатации.

5.Преимущество состоит в экологической чистоте процесса (если нет необходимости в обезжиривании изделия).

Литература

1.http://www.distek-ural.ru/netcat_files/11_51.pdf 2.http://www.infrahim.ru/sprav/publications/production/osobennosti_ter modiffuzionnogo_tsinkovaniya_metalloizdeliy_v_elektromagnitnom_po le_tdtse/

Воронежский государственный технический университет

УДК539.3

В.А. Нилов, О.К. Битюцких, А.В. Демидов

КОНСТРУИРОВАНИЕ НАОСНОВЕ ЧИСЛЕННОГО МОДЕЛИРОВАНИЯ ДЕТАЛЕЙ МЕХАНИЧЕСКОГО ПРИВОДАКРЫШКИ БАГАЖНОГО ЛЮКА

Встатье приводятся результаты численного эксперимента для выявления характера распределения напряжений в рычаге механического привода крышки багажноголюка самолета

Всегодняшних экономических условиях стоимость производ-

ственных площадей и топливно-энергетических затрат значительно возросла, и соответственно их доля в себестоимости изготавливаемой продукции авиастроения превысила ранее установившиеся в ми-

47

ровой практике критерии. Поэтому рациональной конструкции как сборочных единиц, так и отдельных деталей должно уделяться пристальное внимание.

Детали механизма привода крышки грузолюка находятся в сложном пространственном напряженно-деформированном состоянии. Наиболее напряжёнными деталями механизма привода крышки люка являются рычаги (Рис.1), к которым усилие передается со стороны гидроцилиндра. При этом рычаг упирается в ограничитель и изгибается под действием усилия от гидроцилиндра.

Вычисление действительных напряжений в деталях механизма привода аналитическими методами затруднено, вследствие сложного напряженно-деформированного состояния их и пространственного характера приложения нагрузки.

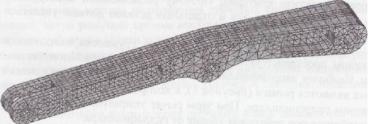

Рис. 1. Рычаг привода багажного люка

Наиболее детальное исследование напряженно-деформи- рованного состояния деталей привода возможно только при использовании современных численных методов, среди которых самым развитым является метод конечных элементов (МКЭ) [1].

Постановка задачи предусматривает исследование напряжен- но-деформированного состояния пространственной линейноупругой конструкции рычагов механизма привода, статически нагруженных усилием от гидроцилиндра с одной стороны и усилием от собственного веса крышки люка с другой стороны. Исследуется вариант нагружения рычага в случае воздействия на него полного усилия от гидроцилиндра при упоре рычага в крайнем открытом положении (это возможно при несрабатывании системы отключения гидроцилиндра в крайних положениях люка) (Рис. 2).

48

Рис. 2. Конечно-элементная модель рычага привода механизма открытия крышки люка

При формировании расчетной модели использованы объемные конечные элементы в виде, произвольного пентаэдра. Количество элементов 3556, количество узлов 3190, число степеней свободы узла равно 3, размерность рассматриваемой системы линейных уравнений равна 9570. Размерность локальной матрицы жесткости равна 18. Число граничных узлов 124. Нагруженных узлов 48. Усилие, передаваемое со стороны гидроцилиндра равно 11822 Н, со стороны крышки - 245 Н. Материал рычага ВТ22 с параметрами: модуль Юнга 1,2х 105 МПа; коэффициент Пуассона - 0,32.

Полученные массивы узловых перемещений позволяют определить напряжения в центре тяжести каждого конечного элемента. Эпюры распределения напряжений по телу исследуемого рычага представлены в среде постпроцессора, значительно повышающего эффективность восприятия результатов конструктором и облегчающего процесс обработки многомерных массивов полученной информации. На рис. 3 представлена эпюра распределения узловых перемещений исходной модели рычага. Эпюра распределения интенсивности напряжений в геле рычага представлена на рис. 4.

Для уменьшения напряжений в зоне приложения нагрузки от гидроцилиндра выполнен расчет рычага измененной конфигурации. На рис. 5 представлены фрагменты конечноэлементной сетки в процессе изменения конфигурации переходной области между осями. В зоне наибольших напряжений произведено увеличение радиуса кривизны контура рычага, что в результате для варианта 1 привело к уменьшению интенсивности напряжений на 10 МПа.

49

Рис. 3. Эпюра узловых перемещений в рычагеисходной конструкции

Рис. 4. Эпюра распределения интенсивности напряжений в теле рычага

Следующее изменение конфигурации (рис. 5 в) выявило уменьшение максимальных напряжений на 60 МПа. Незначительное увеличение массы рычага привело к существенному снижению уровня интенсивности напряжений.

Проведен расчет статического состояния конструкции рычага с использованием в качестве материала стали с параметрами: модуль Юнга 2,1 х 105 МПа; коэффициент Пуассона - 0,3. Характер распределения и уровень напряжений практически не изменился. На рисунке 8 представлена эпюра распределения интенсивности напряжений в рычаге: слева - из ВТ22, справа - из стали

50