1168

.pdfУДК 621.454.3:628

Е.О. Трофимов, Л.П. Шингель

Пермский государственный технический университет

ОЦЕНКА МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ ТРЕБУЕМОГО УСИЛИЯ ПРИЖАТИЯ ПРИ АБРАЗИВНОЙ ОБРАБОТКЕ РЕЗИН

Предложен подход, позволяющий с помощью метода конечных элементов получить минимально допустимое значение усилия прижатия абразивного инструмента к резиновому покрытию, при котором начинается процесс резания.

Ключевые слова: обработка резиновых теплозащитных покрытий, усилие прижима абразивного инструмента, засаливание абразивного круга.

В отличие от обработки металлов или других материалов, обладающих большими значениями упругости, обработка резиновых теплозащитных покрытий имеет свою специфику. Эта специфика заключается в том, что резиновые покрытия обладают высокой степенью эластичности. Модуль упругости резин, как правило, отличается от модуля упругости режущего инструмента, а коэффициент Пуассона имеет большое значение и может приближаться к теоретически допустимому. Все это вызывает трудности при использовании метода конечных элементов. Применение метода конечных элементов позволяет получить распределение напряженно-деформированного состояния в режущем объекте и в обрабатываемом материале.

Исходные данные следующие:

Абразивный инструмент:

–размер зерен абразивного круга 0,5–0,63 мм;

–модуль упругости Е = 35 ГПа;

–теплоемкость С = 930 Дж/(кг·К);

–коэффициент теплопроводности λ = 20 Вт/(м·К);

–коэффициент Пуассона µ = 0,3.

Обрабатываемое покрытие:

–модуль упругости Е = 50 МПа;

–коэффициент Пуассона µ = 0,46;

–разрушающие напряжение при растяжении σ = 4 МПа;

–теплоемкость С = 1900 Дж/(кг·К);

–коэффициент теплопроводности λ = 0,12 Вт/(м·К).

На первом этапе рассматривается взаимодействие отдельного зерна абразивного материала и поверхностного слоя покрытия.

41

Стр. 41 |

ЭБ ПНИПУ (elib.pstu.ru) |

На рис. 1 представлена расчетная схема. Поверхностный слой покрытия задан прямоугольником, абразивное зерно показано треугольником со скругленной вершиной.

Рис. 1. Расчетная схема контакта абразивного зерна с покрытием

Перемещения основания слоя резины по осям X и Y исключены. Перемещения зерна по оси X заданы равными 0,1 мм. К верхней кромке зерна приложена прижимающая распределенная сила. На показанной линии действует прижимающая сила, равная 50 Н, что соответствует распределенной нагрузке 1 МПа, результатырешения для этого случая представлены на рис. 2–4.

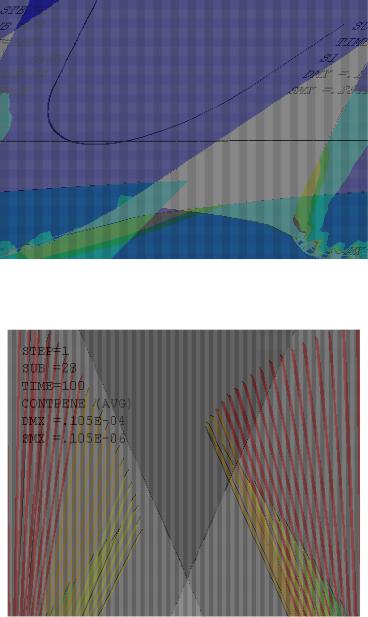

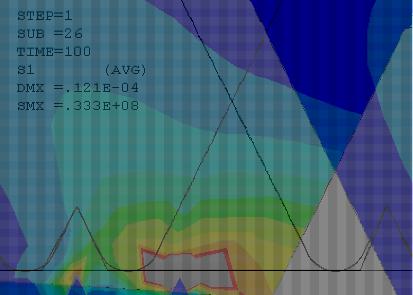

На рис. 2 показано распределение первых главных напряжений в поверхностном слое покрытия, контактирующего с абразивным инструментом. Контуром вверху справа показано первоначальное положение абразивного зерна. Левее показано его положение после поджатия прижимающей силой и перемещения его влево, что имитирует его движение при резании.

На рис. 2 показано, что существует область, где первые главные напряжения, соответствующие напряжениям растяжения, достигают значений, превышающих предел прочности материала при растяжении. В рассматриваемом случае это значение составляет 4 МПа. Результаты свидетельствуют о том, что в отмеченной области должна начинаться обработка покрытия.

На рис. 3 показано распределение внедрения зерна в резину.

42

Стр. 42 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 2. Распределение первых главных напряжений в покрытии

Рис. 3. Распределение внедрения абразивного зерна в покрытие

Кроме собственно внедрения видна деформация поверхности резины под действием усилия прижима абразивного инструмента.

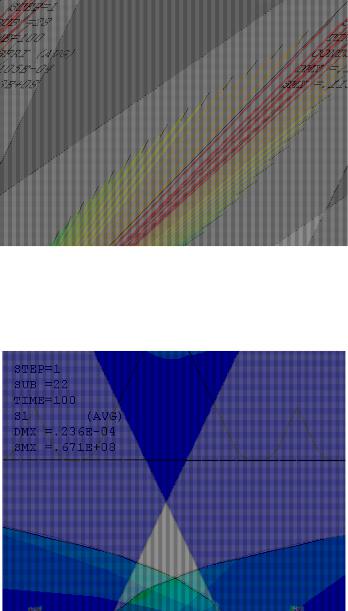

На рис. 4 показано распределение контактных сил трения при внедрении абразивного зерна. Результаты свидетельствуют, что сила трения при контакте

43

Стр. 43 |

ЭБ ПНИПУ (elib.pstu.ru) |

может достигать 11,3 МПа. Полученные значения могут быть использованы при расчете процессов нагрева при абразивной обработке.

Проведенные расчеты показали, что при рассмотренной силе прижатия, равной 50 Н, начинается абразивная обработка покрытия.

Рис. 4. Распределение контактных сил трения

Получаемые решения могут быть использованы для оценки влияния так называемого «засаливания» абразивного круга.

Рис. 5. Распределение первых главных напряжений для совокупности трех зерен

44

Стр. 44 |

ЭБ ПНИПУ (elib.pstu.ru) |

Для этого представляется расчетная схема, отличающаяся от показанной на рис. 1 тем, что рассматривается совокупность трех одинаковых абразивных зерен, смещенных относительно друг друга. Результаты расчетов для такой совокупности трех зерен показаны на рис. 5. Влияние «засаливания» учитывается тем, что промежутки между тремя зернами также заполнены обрабатываемым покрытием. Результаты расчета в этом случае приведены на рис. 6.

Перемещения, имитирующие движение зерен, в отличие от рассмотренных выше случаев направлены в сторону возрастания координаты X. Распределение первых главных напряжений в рассматриваемом случае показывает, что для совокупности нескольких зерен работающими оказываются только зерна, лежащие на границах совокупности.

Рис. 6. Распределение первых главных напряжений для совокупности трех зерен с учетом «засаливания»

Напряжения на задней кромке абразивного зерна, вызывающие разрушение резины, возникают только у последнего по ходу сдвига зерна. Таким образом, «засаливание» резко снижает производительность обработки.

Расчеты показывают, что для абразивного круга толщиной 20 мм процесс резания наблюдается при значении прижимающей силы порядка 50 Н.

Получено 14.01.2011

Стр. 45 |

ЭБ ПНИПУ (elib.pstu.ru) |

УДК 621.923

А.А. Плотников

Пермский государственный технический университет

Г.В. Плотникова

Пермский центр научно-технической информации

ДИНАМИЧЕСКИЕ ПРОЦЕССЫ ПРИ АЛМАЗНОМ МИКРОВЫГЛАЖИВАНИИ

Дано представление о динамических процессах при алмазном микровыглаживании. Выполнен анализ собственных колебаний технологической системы. Рассмотрены резонансные явления и условия их возникновения при реализации процесса микровыглаживания.

Ключевые слова: алмазное микровыглаживание, колебания, технологическая система, поверхностное пластическое деформирование.

Основное требование обеспечения при алмазном микровыглаживании высоких классов чистоты (от девятого класса до двенадцатого) и упрочнения поверхностного слоя вызывает необходимость постановки задачи об обеспечении устойчивого положения микровыглаживающего инструмента относительно обрабатываемой поверхности. Для этого нужно провести анализ динамических процессов при микровыглаживании.

Установлено, что при алмазном микровыглаживании помимо основных движений элементов станка возникают другие нежелательные движения – колебания. Из-за колебаний технологической системы на обрабатываемых поверхностях могут появляться продольная и поперечная волнистости. Колебания уменьшают стойкость микровыглаживающего инструмента, могут привести к его поломке. При этом снижается точность деталей, увеличивается шероховатость обрабатываемых поверхностей, разупрочняются поверхностные слои и уменьшается их микротвердость. Колебания приводят к интенсивному износу станков и приспособлений. Шум при вибрациях утомляет исполнителя работ.

Практика применения алмазного микровыглаживания показывает, что колебания, возникающие при обработке, в основном имеют ту же природу, что и колебательные процессы при механической обработке на металлорежущих станках, и могут быть вынужденными, собственными (или свободными) и автоколебаниями [1].

46

Стр. 46 |

ЭБ ПНИПУ (elib.pstu.ru) |

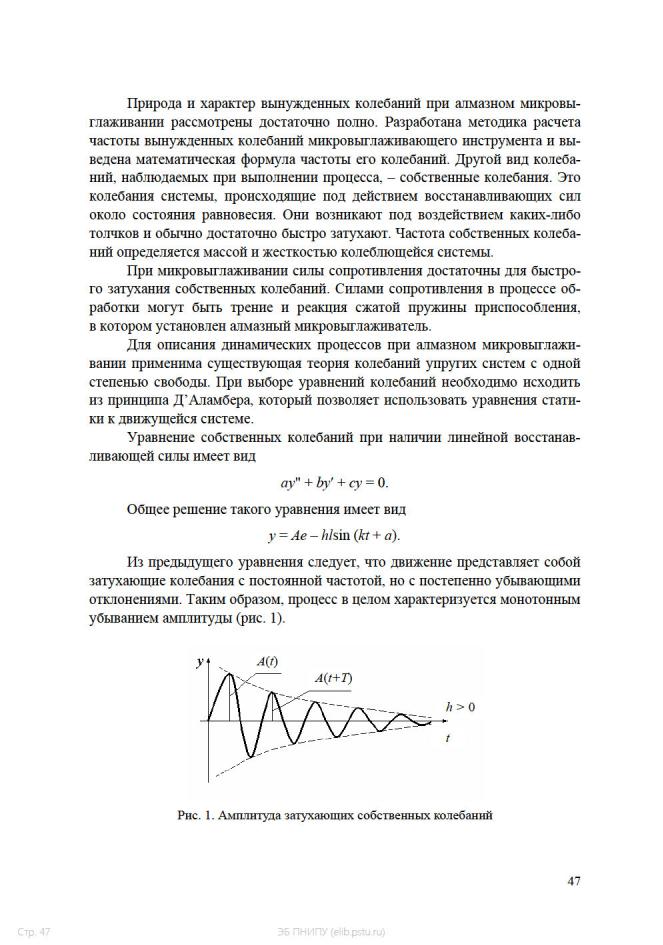

Максимальные отклонения амплитуд убывают по закону геометрической прогрессии, так как отношение двух последовательных максимальных отклонений А(t) : А(t+T), разделенных интервалом времени Т, является постоянной величиной, равной eht. Натуральный логарифм в данном случае является логарифмическим декрементом и количественно характеризует темп затухания свободных колебаний.

Автоколебания – это незатухающие стационарные колебания, поддерживаемые за счет энергии, которая поступает к системе от некоторых источников неколебательного характера. Таким образом, процесс автоколебаний – это процесс, при котором переменная сила, вызывающая и поддерживающая колебательное движение, создается и управляется самим движением и при прекращении этого движения исчезает. Частота автоколебаний близка к собственной частоте колебаний элементов колебательной системы. При поверхностном пластическом деформировании, как и, например, при токарной обработке, встречаются низкочастотные колебания, связанные с колебаниями вала и его опор (f = 70–300 Гц), и высокочастотные колебания, связанные с колебаниями инструмента (как правило, f >1000 Гц) [1]. Источником энергии автоколебательного движения является привод станка, который сам по себе не обладает колебательными свойствами. Автоколебания при микровыглаживании, как и при выглаживании, могут быть обусловлены также явлениями, присущими самому процессу поверхностного пластического деформирования [2].

При движении инструмента по обрабатываемой поверхности объем деформируемого металла перед ним увеличивается, что вызывает увеличение сил микровыглаживания и отжим детали и инструмента, затем цикл повторяется. Из-за неравномерности шероховатости и твердости обрабатываемой поверхности реальные величины внедрения микровыглаживателя, сил микровыглаживания и трения являются переменными. Данные обстоятельства также выступают условиями возникновения автоколебаний.

Основным условием возникновения автоколебаний в технологической системе является ее недостаточная жесткость. В связи с этим для уменьшения уровня колебаний необходимо обеспечивать максимально возможную жесткость всех элементов технологической системы. Но даже при их значительной жесткости возникновение автоколебаний не исключено.

Как отмечено выше, колебания в значительной степени затрудняют реализацию запроектированных рациональных параметров технологического процесса. Изучение причин их возникновения дает возможность принимать меры по устранению колебаний.

Одной из эффективных мер является применение при алмазном микровыглаживании микровыглаживателей с цилиндрической формой рабочей

48

Стр. 48 |

ЭБ ПНИПУ (elib.pstu.ru) |

части. Известно, что выглаживатели цилиндрической формы применяются только для обработки наружных поверхностей тел вращения, при этом они обеспечивают более высокое качество поверхности и менее склонны к вибрациям [2].

Как уже было указано, наиболее опасными для алмазного микровыглаживания в процессе обработки являются ситуации, когда возникает совпадение частоты вынужденных колебаний алмазного микровыглаживателя под воздействием вынуждающей силы fм вын и частоты собственных колебаний системы СПИД fм соб.

Как известно из механики, в случае совпадения частоты возмущающей силы и частоты собственных колебаний имеет место резонанс [3]. В этом случае возникает неустановившийся процесс изменения перемещения алмазного микровыглаживателя. При этом амплитуда колебаний инструмента становится больше перемещения, вызываемого возмущающим фактором. Во сколько раз амплитуда таких колебаний больше перемещения от возмущающего фактора, показывает коэффициент усиления колебаний, который определяется по формуле

β = |

|

|

|

|

1 |

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

− |

f |

2 |

|

+ |

1 |

|

f |

2 |

|

|

|

|

1 |

|

м.вын |

|

|

|

|

м.вын |

|||||

|

|

|

|

2 |

|

|

h |

2 |

|

|

2 |

|

|

|

|

|

fм.соб |

|

|

|

|

fм.соб |

|||||

где h – коэффициент усиления колебаний при резонансе.

При β = h выполняется соотношение fм вын ≠ fм соб. Коэффициент β зави-

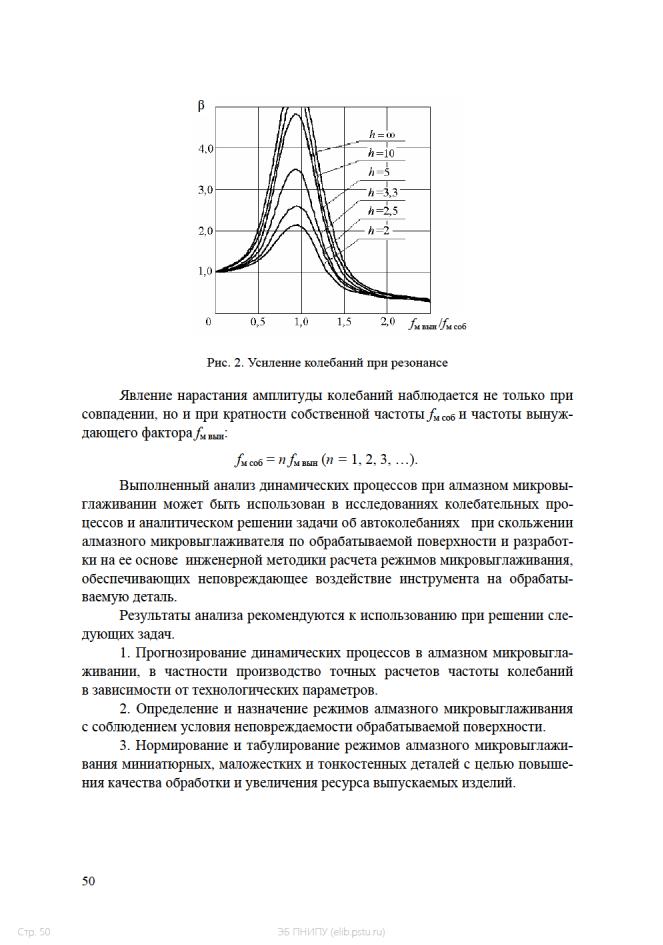

сит от двух величин: от отношения частот fм вын / fм соб и параметра h, т.е. от параметра затухания колебаний. На рис. 2 представлены кривые зависимости

коэффициента усиления колебаний β при алмазном микровыглаживании от отношения частот для нескольких значений h.

При h = ∞, т.е. при отсутствии затухания колебаний, величина β в случае совпадения частот собственных и вынужденных колебаний fм вын / fм соб = 1 обращается в бесконечность. Это означает, что амплитуда вынужденных колебаний алмазного микровыглаживателя неограниченно возрастает. При затухании колебаний величина β остается ограниченной, но в зоне совпадения частот имеет максимальное значение. Такое явление повышения амплитуды при совпадении частот собственных колебаний инструмента и возмущающего фактора и есть проявление резонанса при алмазном микровыглаживании. Само совпадение частот есть условие резонанса.

49

Стр. 49 |

ЭБ ПНИПУ (elib.pstu.ru) |