2310

.pdf

|

|

|

Z1 Z2 |

|

2 |

|

Z2 |

Z1 |

2 |

|

|

аw = |

Р |

Р |

P |

Z1 Z2 |

8 |

. |

(56) |

||||

4 |

2 |

2 |

|

2 |

|

||||||

|

|

|

|

|

|

|

|

||||

6.Вычисляют угол обхвата ремнем малого шкива по формуле (11).

7.Рассчитывают число зубьев ремня, находящихся в зацеплении с ведущим шкивом:

|

Z0 = Z1 ·α1 / 360˚ ≥ [Z0] = 6 |

(57) |

|

При Z0 < [Z0] необходимо увеличить межосевое расстояние аw. |

|

8. |

Находят линейную скорость ремня: |

|

|

V = ω1 d1 / 2, м/с. |

(58) |

9. |

Определяют окружную силу: |

|

|

Ft = 103 ·P1 / V. |

(59) |

10. |

Определяют ширину ремня. Для этого в зависимости от модуля m |

|

передачи по табл. 17 находят допускаемую удельную окружную силу [F]0, Н/мм. Затем рассчитывают допускаемую удельную окружную силу для данной передачи по формуле

Fy = [F]0· Cp ·CF - q·V2, |

(60) |

где Ср – коэффициент динамичности и режима работы, формула (13);

СF – коэффициент, учитывающий неравномерность распределения нагрузки между проволоками троса, СF = 0,85;

qV2 – центробежная сила, возникающая при прохождении ремнем

шкивов.

Вычисляют ширину ремня b из условия тяговой способности зубчатого ремня:

b ≥ Ft / Fy.

Полученное значение ширины зубчатого ремня b округляют до ближайшего большего стандартного значения (см. табл. 16).

11. Находят силу предварительного натяжения ремня S0. Оно необходимо для устранения зазоров в зацеплении и правильного набегания ремня на шкивы. Это усилие должно быть больше натяжения от центробежной силы:

|

S0 = 1,2 b q V2, |

(61) |

где b – в мм; q – в кг/(м·мм); V – в м/с. |

|

|

12. |

Находят силу, действующую на валы, которая направлена по ли- |

|

нии центров. |

|

|

|

Q = 1,1 Ft, |

(62) |

где Ft – окружное усилие в ремне. |

|

|

13. |

Находят суммарный условный объем шкивов W∑ |

и массу ком- |

плекта ремней Мр по формуле (32) и (33). |

|

|

31

5. ЦЕПНЫЕ ПЕРЕДАЧИ

Цепная передача относится к передачам с зацеплением с гибкой связью, состоит из ведущей и ведомой звездочек, огибаемых цепью (рис. 6). Они применяются в транспортных, сельскохозяйственных машинах, станках, велосипедах, нефтебуровом оборудовании для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны.

Достоинства цепных передач: 1) возможность применения при значительном (до 5 м) межосевом расстоянии; 2) меньшие, чем у ременных передач габариты; 3) отсутствие скольжения и высокий КПД; 4) малые силы, действующие на валы, так как нет необходимости в большом предварительном натяжении цепи; 5) возможность простой и легкой замены цепи; 6) возможность передачи движения нескольким звездочкам.

Недостатки цепных передач: 1) значительный шум из-за удара звена цепи при входе в зацепление, особенно при малом числе зубьев звездочек и большом шаге; 2) они требуют более высокой точности установки валов, чем клиноременные передачи и более сложного ухода и регулирования; 3) передачи требуют установки в картерах; 4) сравнительно быстрое изнашивание шарниров цепи вследствие затруднительного подвода смазочного материала; 5) удлинение цепи из-за износа шарниров, что требует применения натяжных устройств; 6) скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна.

Главным элементом цепной передачи является приводная цепь, которая состоит из соединенных шарнирами звеньев. В механических приводах с успехом применяют втулочные, роликовые и зубчатые цепи, которые стандартизованы и изготавливаются специализированными заводами.

Изготавливают роликовые и втулочные цепи по ГОСТ 13568–75: ПРЛ – роликовые однорядные нормальной точности; ПР – роликовые повышенной точности; ПРД – роликовые длиннозвенные; ПВ – втулочные;

ПРИ – роликовые с изогнутыми пластинами, а также роликовые цепи по ГОСТ 21834–87 для буровых установок (в быстроходных передачах).

5.1. Тяговые органы цепных передач

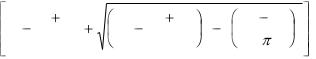

Роликовые цепи. Состоят из двух рядов наружных и внутренних пластин (рис. 7). В наружные пластины запрессованы валики, пропущенные через

32

втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно одеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от изнашивания. Пластины очерчивают контуром, напоминающим цифру 8 и приближающим пластины к телам равного сопротивления растяжению. Концы валиков расклепывают, поэтому звенья цепи неразъемные.

Рис. 7. Роликовая цепь |

Рис. 8. Соединительное (а) и переходное |

|

(в) звенья роликовой цепи |

Рис. 9. Приводная двухрядная втулочная цепь

Рис. 10. Приводная зубчатая цепь

33

Концы цепи соединяют соединительными звеньями с закреплением валиков шплинтами (рис. 8а). При нечетном числе звеньев применяют специальные переходные звенья (рис. 8б), которые слабее, чем основные; поэтому обычно стремятся применять цепи с четным числом звеньев. Роликовые цепи имеют широкое распространение и рекомендуются при скорости V ≤ 15 м/с.

При больших нагрузках и скоростях, во избежание применения цепей с большим шагом, неблагоприятных из-за динамических нагрузок, следует использовать многорядные цепи (рис. 9). Передаваемые мощности и разрушающие нагрузки многорядных цепей почти пропорциональны числу рядов.

Роликовые цепи с изогнутыми пластинами (ПРИ) обладают повышенной податливостью, так как пластины работают на изгиб. Эти цепи целесообразно применять при динамических нагрузках в приводе (удары, частые реверсы и т.п.).

Втулочные цепи. Эти цепи по конструкции аналогичны роликовым, но не имеют роликов, что удешевляет цепь и уменьшает ее габариты и массу, но увеличивает износ. Эти цепи изготавливают только с шагом 9,525 мм и применяют в приводах мотоциклов и в автомобилях (привод к распределительному валу двигателя) /1/.

Основными характеристиками цепей являются шаг (Р, мм), ширина (расстояние между внутренними пластинами В, мм) и разрушающая нагрузка, устанавливаемая опытным путем (Q, кН). В соответствии с международными стандартами применяют цепи с шагом, кратным 25,4 мм (т.е. ~ 1 дюйму). Эти параметры и указывают в обозначении цепи (например, цепь ПР-25,4-5670 ГОСТ 13568-75). У многорядных цепей в начале обозначения указывается число рядов.

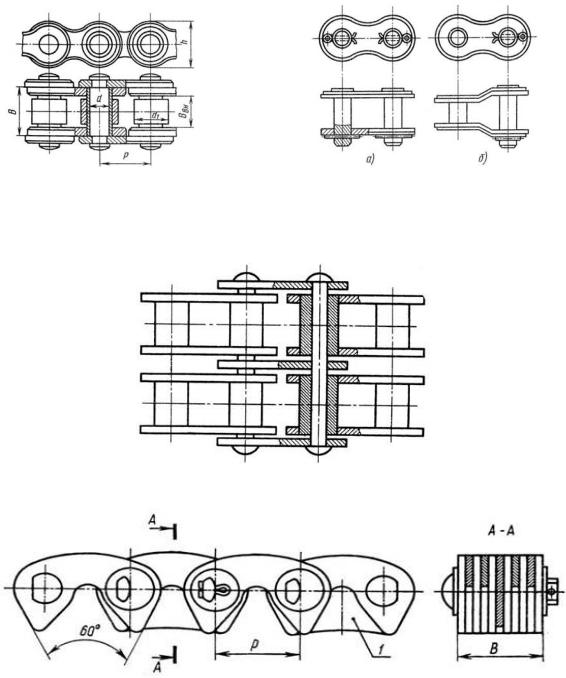

Зубчатые цепи. Состоят из набора пластин зубообразной формы, шарнирно соединенных между собой (рис. 10). Каждая пластина имеет два зуба со впадиной между ними для размещения зуба звездочки. Рабочими гранями пластины являются плоскости зубьев, расположенные под углом 60˚, которыми каждое звено цепи садится на два зуба звездочки (рис. 11). Благодаря этой способности зубчатые цепи имеют минимально возможный шаг и поэтому допускают более высокие скорости.

Для устранения бокового сползания цепи со звездочек предусматривают направляющие пластины, расположенные по середине цепи (рис. 10, 11) или по бокам ее. Внутренние пластины требуют проточки соответствующей канавке на звездочках. Они обеспечивают лучшее направление при высоких скоростях и имеют основное применение.

34

Рис. 11 Профиль звездочки передачи зубчатой цепью

(r = P; c = 0,4 P; s1 = 2 s)

Рис. 12 Шарнир зубчатой цепи

а – без смещения, б – со смещением Рис.13 Профиль звездочки роликовой цепной передачи

35

В настоящее время в основном изготавливают зубчатые цепи с шарнирами качения (рис. 12) по ГОСТ 13552–81. Шарнир качения состоит из двух призм 1 и 2 с цилиндрическими поверхностями, которые обеспечивают трение качения. Длина призм равна ширине цепи. Призма 1 закреплена в пластинах А, а призма 2 – в пластинах Б. Ресурс зубчатых цепей с шарнирами качения во много раз выше, чем цепей с шарнирами скольжения.

Зубчатые цепи по сравнению с другими имеют повышенную кинематическую точность, работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, обладают повышенной надежностью, но тяжелее, дороже и сложнее в изготовлении. Рекомендуются при скоростях V ≤ 25 м/с.

Материал и термическая обработка цепей имеют решающее значение для их долговечности. Пластины выполняют из среднеуглеродистых и легированных закаливаемых сталей 45, 50, 40Х, 40ХН, 30ХН3А с твердостью 40…50НRCэ. Детали шарниров – оси, втулки, вкладыши, ролики, призмы – оси, втулки, вкладыши, ролики, призмы – из цементуемых сталей 15, 20, 15Х, 20Х, 12ХН3А, 20ХН3А с закалкой до твердости 55…65 НRCэ. Для повышения ресурса деталей шарниров целесообразно применять газовое цианирование и диффузионное хромирование /1/.

Ресурс цепных передач обычно должен составлять от 8 до 15 тыс. и (большие значения соответствуют стационарным машинам).

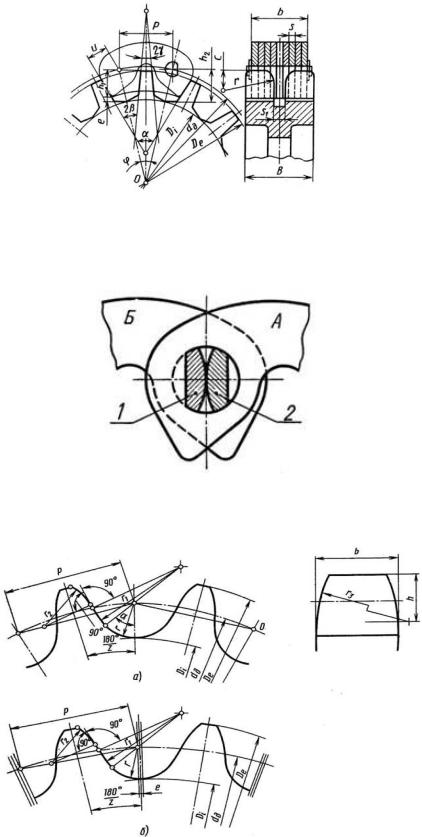

5.2. Звездочки цепных передач

Звездочки цепных передач профилируются в зависимости от типа цепи. Звездочки роликовых цепей профилируются по ГОСТ 591-69, предусматривающему износоустойчивые профили без смещения (рис. 13а) для кинематически точных передач и со смещением для остальных передач (рис. 13б) /1/. Профиль со смещением отличается тем, что впадина между зубьями очерчена из двух центров, смещенных на величину ℓ = 0,03Р.

Делительная окружность звездочек приходит через центры шарниров цепи. Диаметр делительной окружности:

|

Р |

|

dq = |

Sin 180 / Z . |

(63) |

Диаметр окружности выступов звездочки:

D = P(0,5+ctg |

180 |

) . |

(64) |

|

|

Z |

|||

|

|

|

|

|

Ширина зубчатого венца звездочки для однорядной, двух- и трехрядной

цепи:

B ≈ 0,9 ВВН – 0,15, мм

где ВВН – расстояние в свету между внутренними пластинами.

36

Для увеличения долговечности цепной передачи необходимо по возможности принимать большее число зубьев меньшей (ведущей) звездочки, так как при малом числе зубьев в зацеплении находится небольшое число звеньев, что снижает плавность работы передачи и увеличивает износ цепи из-за большого угла поворота шарнира.

Поэтому число зубьев малой звездочки Z1 принимают из условия обеспечения минимальных габаритных размеров и плавности хода передачи по

импирическим зависимостям. |

|

Для роликовых (втулочных цепей): |

|

Z1min = 29 - 2u ≥ 13, |

(65) |

для зубчатой цепи: |

|

Z1min = 35 - 2u . |

(65а) |

В зависимости от частоты вращения Z1min выбирают при высоких частотах вращения Z1min=19…23; средних 17…19, а при низких 13…15. В передачах зубчатыми цепями Z1min следует принимать на 20…30% больше.

Однако по мере износа и вытягивания цепи ее шарниры поднимаются по профилю звездочки от ножки к вершине, причем тем больше, чем больше число зубьев звездочки. При весьма большом числе зубьев даже у мало изношенной цепи в результате радиального сползания по профилю зубьев цепь соскальзывает со звездочки. Поэтому максимальное число зубьев звездочки ограничивают: для втулочной цепи Z2 ≤ 90, для роликовой Z2 ≤ 120, для зубчатой

Z2 ≤ 140.

Предпочтительно принимать нечетное число зубьев звездочек (особенно малой), что в сочетании с четным числом звеньев цепи соответствует более равномерному ее изнашиванию. Еще более благоприятно, с точки зрения износа, выбирать число зубьев малой звездочки из ряда простых чисел /1/.

Профилирование звездочек передач с зубчатыми цепями (ГОСТ 13576-81) значительно проще, так как рабочие профили зубьев прямолинейны (рис. 11).

Диаметр делительной окружности звездочки определяется по формуле (63), что и для роликовых цепей, а диаметр окружности выступов звездочек равен:

De = P ctg 180Z .

Угол вклинивания цепи α = 60˚. Двойной угол впадины зуба 2β = α - φ, угол заострения зуба γ = 30˚ - φ, где φ = 360˚ / Z. Ширина зубчатого венца звездочки В = b + 2S, где S – толщина пластины цепи.

Основными материалами для изготовления звездочек являются среднеуглеродистые и легрованные стали 45,40Х, 50Г2, 35ХГСА,40ХН с поверхностной или объемной закалкой до твердости 45…55НRCэ или цементуемые

37

стали 15,20Х, 12ХНЗА с цементацией на 1…1,5 мм и закалкой до НRCэ 55…60.

Звездочки с большим числом зубьев тихоходных передач (до 3 м/с) при отсутствии ударных нагрузок допустимо изготавливать из чугуна СЧ 20, СЧ 30 с закалкой.

5.3. Смазывание цепи

Смазывание цепи оказывает решающее влияние на ее долговечность. При скорости до V ≤ 4 м/с применяют периодическое смазывание, как правило, пластичной смазкой путем погружения цепи в масло, нагретое до температуры, обеспечивающей ее разжижение. При скорости V ≤ 6 м/с используют жидкое капельное смазывание. Для ответственных силовых передач применяют непрерывное картерное смазывание следующих видов:

1)окунанием цепи в масляную ванну закрытого корпуса на глубину высоты пластины, до скорости V = 10 м/с;

2)разбрызгиванием с помощью специальных разбрызгивающих выступов

иотражающих щитков, по которым масло стекает на цепь, применяют при скорости цепи 6…12 м/с;

3)циркуляционное струйное смазывание от насоса применяют для мощных быстроходных передач как наиболее совершенный способ смазки;

4)циркуляционное смазывание распылением капель масла в струе воздуха под давлением, применяют при скорости более 12 м/с.

Взависимости от нагрузки для смазывания цепных передач применяют индустриальные масла И-Г-А-46…И-Г-А-68.

Всовременных передачах стали применять цепи не требующие смазывания, поскольку их трущиеся поверхности покрыты самосмазывающимися антифрикционными материалами /1/

5.4. Расчет передачи роликовой (втулочной) цепью

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров. В соответствии с этим за основной принят расчет цепных передач, обеспечивающий износостойкость шарниров. Цепи, выбранные из условия износостойкости, обладают достаточной прочностью. Долговечность приводных цепей по изнашиванию составляет 8…10 тыс. часов работы /2/.

Расчет передачи

1. Для выбранного типа цепи определяют число зубьев ведущей (малой) звездочки по формуле (65) или данным таблицы 18, округляя полученный результат до нечетного числа зубьев.

38

|

|

|

|

|

|

|

|

|

|

|

Таблица 18 |

||

|

|

|

Рекомендуемое число зубьев меньшей звездочки Z1 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип цепи |

|

|

Z1 при передаточном числе u |

|

|

|

||||||

|

1…2 |

2…3 |

|

3…4 |

4…5 |

|

5…6 |

|

6 |

Zmin |

|

||

|

|

|

|

|

|

|

|||||||

|

Втулочная и |

31…27 |

27…25 |

|

25…23 |

23…21 |

|

21…17 |

|

17…15 |

13 (9) |

|

|

|

роликовая |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Зубчатая |

35…32 |

32…30 |

|

30…27 |

27…23 |

|

23…19 |

|

19…17 |

17 (13) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. |

Определяют число зубьев большей звездочки: |

|

|

|

|

|

|||||||

|

|

|

|

Z2 = Z1 ·U. |

|

|

|

|

|

|

|

||

3. |

Рассчитывают коэффициент эксплуатации: |

|

|

|

|

|

|||||||

|

|

|

Кэ = Кд ·КС ·КН ·Крег ·Кр ·Ка ·Кт, |

|

|

|

(66) |

|

|||||

где |

Кд – коэффициент динамичности |

нагрузки; |

при спокойной |

нагрузке |

|||||||||

Кд=1,0, при нагрузке с толчками Кд = 1,2…1,5, при сильных ударах Кд = 1,8; Кс – коэффициент, учитывающий характер смазывания цепи; при непре-

рывном смазывании в масляной ванне или от насоса Кс = 0,8, при капельном или внутришарнирном смазывании Кс = 1, при периодическом смазывании Кс=1,5;

Кн – коэффициент, учитывающий наклон передачи к горизонту (Q), при наклоне передачи до 45˚ к горизонту Кн = 1, при большем угле наклона Кн=0,15

Q ;

Q ;

Крег – коэффициент способа регулирования натяжения цепи; при регулировании опорами Крег = 1, при регулировании нажимными звездочками; Крег= 0,8, для нерегулируемых передач Крег = 1,25;

Кр – коэффициент режима работы; при односменной работе Кр = 1, при двусменной Кр = 1,25, при трехсменной Кр = 1,45;

Ка – коэффициент, учитывающий длину цепи (чем длиннее цепь, тем реже каждое звено входит в зацепление); при аw = (30…50)Р принимают Ка=1,

при аw <25Р Ка = 1,25, при аw = (60…80)Р Кa=0,9;

Кт – коэффициент, учитывающий температуру окружающей среды при  25° < Т < 150˚С принимают Кт = 1, при экстремальных условиях Кт > 1 /1/.

25° < Т < 150˚С принимают Кт = 1, при экстремальных условиях Кт > 1 /1/.

4. Определяют величину шага роликовой цепи.

Ориентировочное значение шага однорядной роликовой цепи можно получить по зависимости /1/.

Р = (12,8…13,5) |

Т1 |

, мм |

(67) |

3 Z1 |

где Т1 – крутящий момент на ведущей звездочке, Н·м; коэффициент 12,8 – для цепей ПР, а коэффициент 13,5 – для цепей ПРЛ.

39

Если полученное значение шага велико, то в цепях уменьшения габаритов передачи и повышения степени равномерности вращения ведомой звездочки целесообразно увеличить число рядов цепи и определить шаг снова /2/

Р ≥ 2,8 |

3 |

Т1 |

Кэ |

|

, мм |

(68) |

Z1 |

[P] |

|||||

|

|

|

|

|

|

|

где Т1 – крутящий момент на ведущей звездочке, Н·мм:

[P] – допускаемое давление в шарнире цепи, МПа (табл. 19); ν – число рядов цепи (ν =1…4).

|

|

|

|

|

|

Таблица 19 |

|

Значения допускаемого давления [P] для роликовых цепей |

|||||

|

|

|

|

|

|

|

|

Частота вращения |

|

[P], МПа, при Z1 = 15…30 и Р, мм |

|

||

|

12,7 |

|

19,05 |

31,75 |

44,45 |

|

|

n1, мин–1 |

|

||||

|

|

15,875 |

|

25,4 |

38,1 |

50,8 |

|

50 |

34,3 |

|

34,3 |

34,3 |

34,3 |

|

200 |

30,9 |

|

29,4 |

28,1 |

25,7 |

|

400 |

28,1 |

|

25,7 |

23,7 |

20,6 |

|

600 |

25,7 |

|

2,9 |

20,6 |

17,2 |

|

800 |

23,7 |

|

20,6 |

18,1 |

14,7 |

|

1000 |

22,0 |

|

18,6 |

16,3 |

– |

|

1200 |

20,6 |

|

17,2 |

14,7 |

– |

|

1600 |

18,1 |

|

14,7 |

– |

– |

|

2000 |

16,3 |

|

– |

– |

– |

|

2400 |

14,7 |

|

– |

– |

– |

|

2800 |

13,4 |

|

– |

– |

– |

Примечания:

1)Для цепей с нерегулируемым или периодически регулируемым натяжением значения [P] ниже табличных на 20%.

2)При наклоне цепи к горизонту более 60˚ табличные значения [P] умень-

шить на 10…20%.

По таблице 20 принимаем цепь с ближайшим шагом и по табл. 21 проверяем условие ω1<ω1max, которое должно соблюдаться. Затем для принятого стандартного шага цепи уточняем допускаемое действительное давление в шарнире, которое не должно превышать [P], значение в формуле (68).

5. Определяют скорость цепи:

V = |

PZ1n1 |

|

, м/с |

(69) |

|

60 1000 |

|||||

|

|

|

|||

40