645

.pdfПри проектных расчетах по известной величине усилия, которое должно быть создано тягой электромоторного устройства, определяется мощность электромотора по приведенной выше формуле. По величине мощности и принятому числу оборотов подбирают электромотор по каталогу электродвигателей переменного тока.

4.9. Расчет приспособления на точность

Для получения требуемой точности обрабатываемой детали необходимо выбрать такую схему приспособления, при которой действительные погрешностибазирования б заготовки вприспособлении были бы меньше или равны допустимым значениям доп погрешности базирования.

Расчетнаясуммарнаяпогрешность приспособленияопределяется по формуле

пр – (K1 б + у + K2 ),

где — допуск на полученный размер детали; б — погрешность базирования этой детали. Формулы для определения действительного значения погрешностейбазирования для встречающихсясхембазированияприведенывлитературе[4, 5]; —точность обработки на размер детали при выполнении данной операции. При расчетах в курсовой работе можно принимать среднюю экономическую точность обработки, указанную в таблицах справочника [5] для соответствующего способа обработки.

у — погрешность установки заготовки. Определяется по справочнику [5].

4.10. Прочностной расчет приспособлений

Прочность — одно из основных требований, предъявляемых к деталям и приспособлениям в целом. Прочность деталей может рассматриваться по коэффициентам запаса или по номинальным допускаемым напряжениям. Расчеты по номинальным допускаемымнапряжениямменееточныи прогрессивны,нозначительно проще.

С помощью расчета деталей (элементов) приспособлений на прочность можно решать две задачи:

1. Проверка на прочность уже существующих деталей с определенными размерами сечений путем сравнения фактичес-

2 1

ких напряжений (моментов, сил) с допускаемыми — проверочный расчет.

2. Определение размеров сечений деталей — предварительный проектный расчет.

Расчет на прочность детали в виде стержня круглого сечения, нагруженного осевой силой, по допускаемым напряжениям растяжения (сжатия) осуществляется по формуле

4P ,d2

где — фактическое напряжение растяжения (сжатия), МПа; Р — расчетная осевая сила, Н; d — диаметр опасного сечения (для резьбового стержня — внутренний диаметр резьбы), мм; [ ] — допускаемое напряжение растяжения (сжатия), МПа.

Определение необходимого размера опасного сечения для подобного случая можно производить по формуле

4P d  .

.

Полученное значение округляется в сторону увеличения до целого или ближайшего стандартного значения. При наличии шпоночного паза в опасном сечении детали полученное расчетом значение d следует увеличить на 5…10 %.

Расчеты на прочность валов и осей с целью определения их размеров можно производить по формулам:

на изгиб (детали круглого сечения)

d 3 Mиз ,

0,1 из

0,1 из

на изгиб (детали кольцевого сечения)

d 3 |

Mиз |

|

, |

0,11 k04 |

из |

на кручение

d 3 Mкр ,

0,2 кр

на изгиб с кручением (детали круглого сечения)

d 3 Mэкв ,

0,1 из

2 2

на изгиб с кручением (детали кольцевого сечения)

d 3 |

Mэкв |

|

|

, |

|

0,11 k04 из |

||

где Миз — изгибающий момент, Н∙мм; Мкр — крутящий момент,

Н∙мм; Мэкв — эквивалентный момент, Н∙мм, Мэкв

Миз2 Мкр2 ; [ из] — допускаемое напряжение при изгибе, МПа; [ кр] — допускаемое напряжение при кручении, МПа; k0 = d0/d — отношение внутреннего диаметра вала (оси) d0 к наружному d.

Миз2 Мкр2 ; [ из] — допускаемое напряжение при изгибе, МПа; [ кр] — допускаемое напряжение при кручении, МПа; k0 = d0/d — отношение внутреннего диаметра вала (оси) d0 к наружному d.

Необходимо помнить, что оси рассчитываются только на изгиб, так как они не передают крутящего момента.

Валы и оси можно рассчитывать на жесткость, но диаметр деталей в этом случае получается большим, чем при расчете на прочность.Расчетнаизгибнуюжесткостьсостоитизопределения углов наклона и прогибов упругой линии осей и валов и сравнения их с допускаемыми значениями. Следует отметить и сложность расчетов деталей на жесткость. Например, расчет валов на жесткость при кручении производится по формуле

180Mкрl ,

GIр

где — действительный угол закручивания вала, град; [ ] — допускаемый угол закручивания; Мкр — крутящий момент, Н∙мм; l — длина скручиваемой части вала, мм; G — модуль упругости при сдвиге, МПа; Iр — полярный момент инерции сечения вала, мм4.

Для круглого сечения

d4

Iр 32 ;

для кольцевого сечения

Iр d4 (1 k04). 32

Уточненный расчет валов на прочность, в случае возникновения такой необходимости, заключается в определении коэффициентов запаса для опасных сечений.

При нагружении соединения силами в плоскости (по поверхности) стыка деталей и в случаях установки штифта (цилиндри-

2 3

ческого гладкого стержня винта) без зазора и работы на срез проверочный расчет штифта (винта) может осуществляться по формуле

ср 4dР2i ср ,

где Р — срезающая сила, Н; d — диаметр штифта (стержня винта), мм; i — число стыков (количество штифтов или винтов) в соединении; [ ср] — допускаемое напряжение среза, МПа.

Расчет на прочность шпоночных и шлицевых соединений заключается в сравнении фактически передаваемого крутящего момента с допускаемым моментом из условий прочности шпонок (шлиц).

Расчет на прочность шпоночных соединений производится по формулам:

на смятие для призматических шпонок

Mкр 0,25Dhl см ;

для сегментных шпонок

Mкр 0,5DKшl см ;

на срез для призматических и сегментных шпонок

Mкр 0,5Dbl ср ,

где Мкр — крутящий момент, Н∙мм; D — наружный диаметр вала, мм; h — высота призматической шпонки, мм; Kш — размер выступающей из паза части сегментной шпонки, мм; l — рабочая длина шпонки, мм; [ см] — допустимые напряжения смятия, МПа.

Проверочный расчет на прочность шлицевых соединений может осуществляться по формулам:

на смятие прямобочный профиль

Mкр 0,5zhl ' см ;

эвольвентный профиль

Mкр 0,5mz2hl ' см ;

на срез прямобочный и эвольвентный профили

Mкр 0,5zbl '(D d)[ ср],

где Мкр — крутящий момент, Н∙мм; z — число шлицев; h — высота поверхности контакта; D— наружный диаметр вала, мм;

2 4

d —внутренний диаметр отверстия, мм; b — ширинашлица, мм; m — модуль эвольвентного соединения, мм; — коэффициент, учитывающий неравномерность распределения нагрузки по шлицам.

При необходимости расчеты на прочность сварных соединений, пружин, подшипников, клиноременных, зубчатых передач

идругих специфических сборочных единиц и деталей специальных приспособлений следует выполнять с помощью справочных

идругих литературных источников.

5. ГРАФИЧЕСКАЯ ЧАСТЬ КУРСОВОЙ РАБОТЫ

Графическая часть курсовой работы показывает результат проектирования и конструирования и содержит сборочный чертеж станочного приспособления.

На сборочном чертеже приспособления указывают необходимые размеры, которые обеспечивают точность расположения элементов приспособления, справочные размеры (монтажные, установочные и др.). На свободном поле чертежа над штампом основной надписи размещают технические требования на изготовление станочного приспособления.

На сборочном чертеже приспособления все составные части (сборочные единицы и детали) нумеруют. Номера позиций располагают параллельно основной надписи чертежа вне контураизображения игруппируют вколонку или строчку по возможности на одной линии. На листе сборочного чертежа приспособления допускается помещать в правом верхнем углу операционный эскиз.

В процессе проектирования станочного приспособления необходимо выполнятьтребованияЕдинойсистемыконструкторской документации (ЕСКД) и государственных стандартов на все элементы проектируемого приспособления.

Рекомендуемая литература

1.Аксенов В.А., Полиновский Л.А. Технология машиностроения и производство машин: Метод. указ. к лабораторно-практическим работам (часть 1). Новосибирск: Изд-во СГУПСа, 1998. 46 с.

2.Аксенов В.А., Полиновский Л.А. Технология машиностроения и производство машин: Метод. указ. к курсовой работе. Новосибирск: Изд-во СГУПСа, 1999. 28 с.

2 5

3.Альбом по проектированию приспособлений: Учеб. пособие для студентов машиностроительных специальностей вузов / Б.М. Базров, А.И. Сорокин, В.А. Губарь и др. М.: Машиностроение, 1991. 121 с.

4.Андреев Г.Н., Новиков В.Ю., Схиртладзе А.Г. Проектирование техно-

логической оснастки: Учеб. пособие для высш. учеб. заведений. М.: Станкин, 1997. 416 с.

5.Справочниктехнолога-машиностроителя:В 2т./ Подред. А.Г.Косиловой, Р.К. Мещерякова. 4-е изд., перераб. и доп. М.: Машиностроение, 1986. 496 с.

6.Технология машиностроения и производство машин (Резание металлов): Метод. указ. к выполнению лабораторных и практических работ / Сост. Л.А. Полиновский, В.А. Шаламов, О.А. Шаламова. Новосибирск: Изд-во СГУПСа, 2003. 68 с.

2 6

ПРИЛОЖЕНИЯ

Приложение А

Федеральное агентство железнодорожного транспорта Сибирский государственный университет путей сообщения

Кафедра «Технология транспортного машиностроения и эксплуатация машин»

Задание

для курсовой работы по дисциплине «Технологическая оснастка»

Тема: «Проектирование станочных приспособлений»

студенту |

|

Иванову П.С. |

|

группы |

|

МТМ – 411 |

|

Вариант № 12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исходные данные: |

|

|

||||

Деталь: |

|

|

|

|

Втулка |

|

|

||

Тип производства: |

|

|

|

|

Единичное |

||||

Операция: |

|

|

|

|

Фрезерование |

||||

Поверхность: |

|

|

|

|

Шпоночный паз |

||||

Вид заготовки: |

|

|

|

|

Отливка |

|

|

||

Материал отливки: |

|

|

|

Бронза |

|

|

|||

Количество одновременно обрабатываемых заготовок: |

1 |

|

|

|

|||||

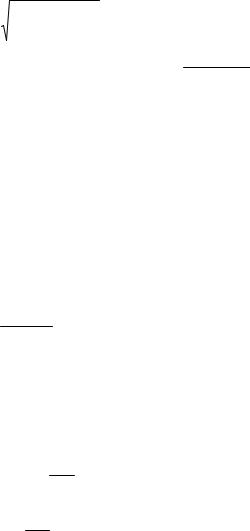

Чертеж детали

Срок сдачи на проверку: до 10.12.2006 г. Сроки защиты: 25.12.2006 г.

1.Задание вшить в расчетно-пояснительную записку после титульного листа. Без задания работа на проверку не принимается.

2.Работу оформить в соответствии со стандартом организации СТП СГУПСа 01.01– 2000 «Курсовой и дипломный проекты. Требования к оформлению».

Задание выдано: 16.10.2006 г. Руководитель: ______________ А.С. Ильиных

2 7

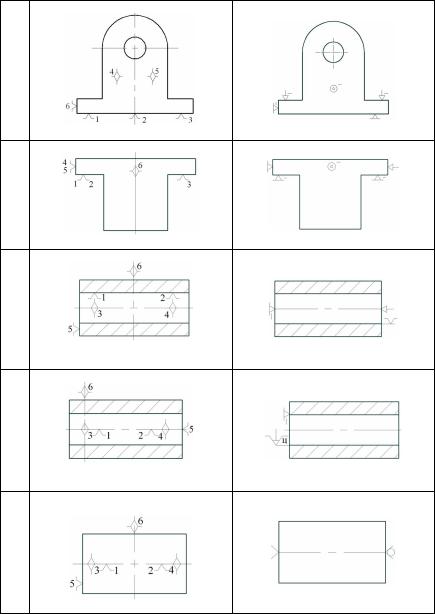

Приложение Б

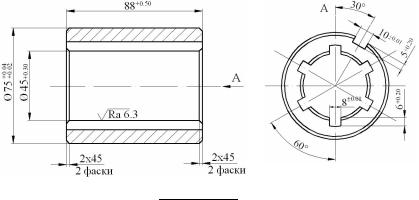

Схемы базирования и закрепления заготовок

№

Схема базирования Схема закрепления

п/п

1

2

3

4

2 8

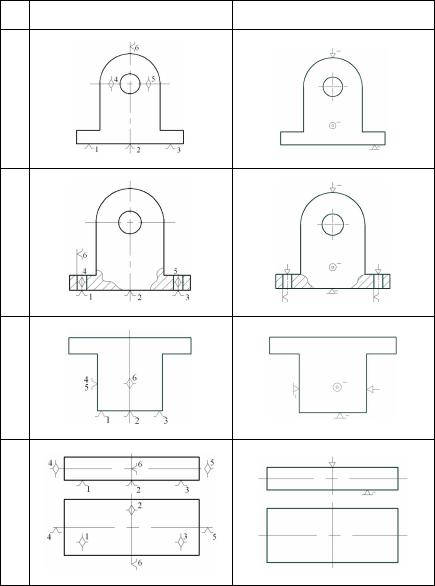

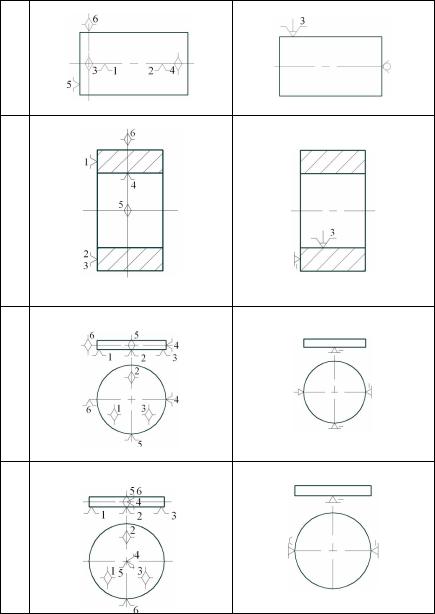

Продолжение прил. Б

5

6

7

8

9

2 9

Продолжение прил. Б

10

11

12

13

3 0