книги / Типы и формы организации производства в машиностроении

..pdf

Деление производства по типам носит чисто условный характер, так как провести четкую границу между типами производства затруднительно, поэтому при оценке производства всегда требуется определять коэффициент закрепления операции.

1.5. Организационно-технические характеристики типов производства

Тип производства влияет на построение технологических процессов изготовления изделий и организацию работы на предприятии. Основные организационно-технологические признаки типов производства приведены в табл. 3.

Таблица 3 Организационно-технические характеристики типов производства

№ |

Основной |

Тип производства |

|

|

п/п |

показатель |

Единичное |

Серийное |

Массовое |

1 |

2 |

3 |

4 |

5 |

1 |

Построение |

Последовательная |

Последовательная |

Параллельная, |

|

технологиче- |

концентрация пере- |

концентрация пере- |

параллельно- |

|

ской операции |

ходов |

ходов. Параллель- |

последователь- |

|

|

|

ная, параллельно- |

ная концентра- |

|

|

|

последовательная |

ции переходов. |

|

|

|

концентрации пере- |

Дифференциа- |

|

|

|

ходов. Дифферен- |

ция переходов |

|

|

|

циация переходов |

|

2 |

Формы орга- |

Групповая(участки |

Групповая и поточ- |

Поточная |

|

низации про- |

токарных, фрезерных, |

ная |

|

|

изводства |

шлифовальныхидру- |

|

|

|

|

гихстанков) ипред- |

|

|

|

|

метная(участкиобра- |

|

|

|

|

боткивалов, шестерен, |

|

|

|

|

корпусовит.д.), рас- |

|

|

|

|

становкаоборудования |

|

|

3 |

Метод обеспе- |

Метод пробных ходов |

Методпробных хо- |

Методавтома- |

|

чения точно- |

и примеров |

довипримеров. |

тическогополу- |

|

сти |

|

Методавтоматиче- |

ченияразмеров |

|

|

|

скогополучения раз- |

напредвари- |

|

|

|

меровнапредвари- |

тельнонастро- |

|

|

|

тельнонастроенном |

енномстанке. |

|

|

|

станке. Подналадка |

Подналадка |

11

Окончание табл. 3

1 |

2 |

3 |

4 |

5 |

4 |

Операторы, |

Высококвалифициро- |

Высококвалифици- |

Наладчики и |

|

наладчики |

ванные рабочие уни- |

рованные рабочие |

операторы |

|

|

версалы |

универсалы. |

|

|

|

|

Наладчики и опера- |

|

|

|

|

торы |

Близкая по |

5 |

Исходная за- |

Форма заготовки про- |

Используются эле- |

|

|

готовка |

стая, припуски боль- |

менты как единич- |

форме к гото- |

|

|

шие, значительный |

ного, так и серийно- |

вой детали. |

|

|

расход металла в |

го производства |

Малые припус- |

|

|

стружку |

|

ки. Низкий рас- |

|

|

|

|

ход металла в |

|

|

|

|

стружку |

6 |

Себестои- |

Высокая |

Средняя |

Низкая |

|

мость обра- |

|

|

|

|

ботки изделий |

|

|

|

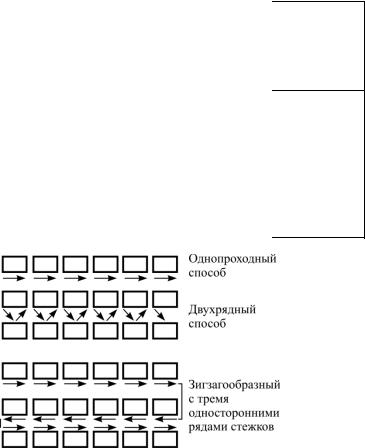

Рис. 1. Способы расположения оборудования в поточных линиях

Формы организации ТП в соответствии с ГОСТ 14.312–74 зависят от установленного порядка выполнения операций, расположения технологического оборудования, количества изделий и направления их движения при изготовлении. Установлены две формы организации ТП – групповая и поточная.

12

Поточную форму организации техпроцессов в зависимости от но-

менклатуры одновременно обрабатываемых изделий подразделяют следующим образом:

•однономенклатурная поточная линия;

•многономенклатурная поточная линия.

Примеры способов расположения оборудования в поточных линиях показаны на рис. 1.

Решение о целесообразности организации поточного производства обычно принимается на основании сравнения заданного суточного выпуска изделий и расчетной суточной производительности поточной линии при двухсменном режиме работы и ее загрузке не ниже 60 %.

2. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

2.1. Порядок расчета коэффициента закрепления операции

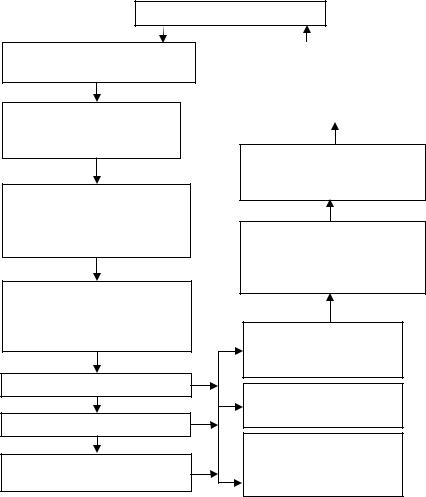

1. Располагая штучным или штучно-калькуляционным временем, затраченным на каждую операцию, определяем число операций, закрепленных за каждым рабочим местом (рис. 2):

Ор.м = ηн/ηз,

где ηн – нормативный коэффициент загрузки рабочего места всеми закрепленными за ним операциями; ηф – фактический коэффициент загрузки данной операции.

Среднее значение коэффициента загрузки оборудования по отделению или участку цеха при двухсменной работе следует принимать: для мелкосерийного производства – 0,8–0,9; серийного – 0,75–0,85; массового и крупносерийного – 0,65–0,75.

Поскольку на данном этапе тип производства еще неизвестен, можно принять усредненное значение нормативного коэффициента загрузки оборудования порядка 0,75–0,8. Это не приведет к боль-

13

шим погрешностям в расчетах, а фактическое значение коэффициента загрузки оборудования будет определяться после детальной разработки ТП.

Определение типа производства

Расчет коэффициента закрепления операции Kз.о

Определяем штучное (Tшт.) или штучно-калькуляционное время (Tш-к.)

Определяем число операций, закрепленных за каждым рабочим местом:

Qр.м н / з

Определяем среднее значение коэффициента загрузки оборудования

н

Для мелкосерийного – 0,8–0,9

Для серийного – 0,75–0,85

Для крупносерийного и массового – 0,65–0,75

Определяем коэффициент |

|||||||

закрепления операции Kз.о: |

|||||||

K |

|

|

Пo |

K |

Ф |

Пo |

|

|

Ря |

NiTi |

|||||

|

з.о |

|

в |

|

|||

Определяем годовой фонд времени работы оборудования Fд

Определяем фактический коэффициент загрузки рабочего места:

ф Тш.-кN /60FдKв

Сравниваем фактический коэффициент загрузки с нормативным

Если н ф , увеличить количество станков

Если н ф, дозагрузить

рабочее место другими операциями

Рис. 2. Алгоритм расчета коэффициента закрепления операции

2. Вычисляем по каждой операции значение фактического коэффициента загрузки рабочего места по формуле

14

ηф = Тшт. (ш-к) N/60 FдKв,

где Kв – коэффициент выполнения норм; Fд – действительный годовой фонд времени работы оборудования, ч; N – годовая программа, шт.; Тшт. (ш-к) – штучное или штучно-калькуляционное время, мин.

Необходимо учесть следующее:

если ηф операции оказывается выше нормативного, следует увеличить для данной операции количество станков;

если же на каких-то операциях ηф значительно ниже нормативного, следует проанализировать возможность дозагрузки рабочего места другими, примерно равноценными по трудоемкости операциями.

2.2. Пример расчета коэффициента закрепления операций

Рассчитать коэффициент закрепления операций для технологического процесса, состоящего из трех операций: протяжной (Тшт. = 1 мин); токарной (Тшт. = 2,4 мин); зубофрезерной (Тшт. = 8 мин). Годовая программа, включая выпуск запасных частей, N = 60 000 деталей.

Примем по справочным данным Kв = 1,3; ηн = 0,8 и Fд = 4015 ч. Выполнив расчет, получим расчетное количество станков: для

1-й операции – 0,33; 2-й – 0,79; 3-й – 2,65.

Принятоеколичество станков: для1-йоперации– 1; 2-й– 1; 3-й– 3. Фактический коэффициент загрузки оборудования: для 1-й опера-

ции – 0,33; 2-й – 0,79; 3-й – 0,88.

Коэффициент закрепления операций

Kз.о = 1 + 1 + 1 / 1 + 1 + 3 = 0,6,

т.е. производство будет массовым.

Если бы в нашем примере все операции имели фактический коэффициент загрузки оборудования примерно 0,25, количество операций, которые могли бы выполняться на каждом рабочем месте, О = 0,75 / 0,25 = 3 и коэффициент закрепления операций

Kз.о = 1 + 1 + 3/1 + 1 + 1 = 1,6

производство будет крупносерийным.

15

2.3.Фонды времени работы оборудования

ирабочих мест

Действительный фонд времени работы оборудования на год, ч,

можно определить по следующим данным: календарному числу дней

– 365; количеству выходных дней – 104; праздничных дней – 8; предпраздничных дней, сокращенных на 1 ч, – 6; рабочих суббот – 1; числу смен работы оборудования – 2; продолжительности рабочего дня – 8 ч; потерям времени на проведение ремонтов, обслуживания, настройки и подналадки оборудования П, %:

Fд = [(365 – 104 – 8 + 1) 8 – 6·1]2(1 – П/100).

Номинальный и действительный фонды времени работы оборудования и рабочих мест на год приведены в табл. 4.

Значение коэффициента закрепления операции следует определять дважды: предварительно – при ориентировочном выборе типа производства и окончательно – после разработки операционной технологии.

Таблица 4

Годовые фонды времени работы оборудования и рабочих мест (в две смены)

Оборудование |

Номинальный |

Потери |

Действительный |

годовой |

Fн, % |

годовой |

|

|

фонд Fн, ч |

фонд Fд, ч |

|

|

|

||

Металлорежущие станки 1–30-й ка- |

4154 |

3 |

4015 |

тегорий ремонтной сложности |

|

|

|

Металлорежущие станки свыше |

4154 |

6 |

3904 |

30-й категории ремонтной сложности |

|

|

|

Автоматические линии |

4154 |

10 |

3738 |

Поточные линии |

4154 |

4 |

3987 |

Рабочие места без оборудования |

4154 |

– |

4154 |

(верстаки, столы) |

|

|

|

При предварительном расчете штучно-калькуляционное время определяют по укрупненным нормативам, а число рабочих мест с различными операциями – по базовому варианту с учетом планированно-

16

го усовершенствования технологического маршрута. Нормативы для определения норм времени приведены в табл. 5. При окончательном расчете и установлении типа производства значения Тш.-к и Р принимаются по разработанному операционному ТП.

Таблица 5

Приближенные формулы для определения норм времени по размерам обрабатываемой поверхности

Наименование перехода |

Расчетная формула |

|

1 |

2 |

|

Основное технологическое время То |

·10–3 мин |

|

Черновая обточка за один проход |

0,17dl |

|

Чистовая обточка по 4-му классу точности |

0,1dl |

|

Чистовая обточка по 3-му классу точности |

0,17dl |

|

Черновая подрезка торца |

0,037(D2 – d2) |

|

Чистовая подрезка торца |

0,052(D2 – d2) |

|

Отрезание |

0,19 D2 |

|

Черновое и чистовое обтачивание фасонным резцом |

0,63 (D2 – d2) |

|

Шлифование грубое по 4-му классу точности |

0,07dl |

|

Шлифование чистовое по 3-му классу точности |

0,1dl |

|

Шлифование чистовое по 2-му классу точности |

0,15dl |

|

Растачивание отверстий на токарном станке |

0,18dl |

|

Сверление отверстий |

0,52dl |

|

Рассверливание d = 20…60 |

0,31dl |

|

Зенкерование |

0,21dl |

|

Развертывание черновое |

0,43dl |

|

Развертывание чистовое |

0,86dl |

|

Внутреннее шлифование отверстий 3-го класса точ- |

1,5dl |

|

ности |

||

|

||

Внутреннее шлифование отверстий 2-го класса точ- |

1,8dl |

|

ности |

||

|

||

Черновое растачивание отверстий за один проход |

0,2dl |

|

Черновое растачивание под развертку |

0,3dl |

|

Развертывание плавающей разверткой по 3-му классу |

0,27dl |

|

точности |

|

|

Развертывание плавающей разверткой по 2-му классу |

0,52dl |

|

точности |

|

Здесь d – диаметр; l – длина обрабатываемой поверхности; D – диаметр обрабатываемого торца; (D – d) – разность наибольшего и наименьшего диаметров обрабатываемого торца

17

Окончание табл. 5

1 |

|

|

|

|

2 |

Протягивание отверстий и шпоночных канавок |

|

|

To = 0,4l |

||

(l – длина протяжки, мм) |

|

|

|

|

|

Строганиечерновоенапродольно-строгальныхстанках |

|

|

To = 0,065Bl |

||

Строгание черновое под шлифование или шабрение |

|

|

To = 0,034Bl |

||

Фрезерование черное торцевой фрезой: |

|

|

|

To = 6l |

|

• за проход |

|

|

|

||

• чистовое |

|

|

|

To = 4l |

|

Фрезерование черновое цилиндрической фрезой |

|

|

To = 7l |

||

Шлифование плоскостей торцом круга |

|

|

|

To = 2,5l |

|

Здесь В – ширина обрабатываемой поверхности, мм; l |

– длина обрабатываемой |

||||

поверхности, мм |

|

|

|

|

|

Фрезерованиезубцовчервячной фрезой(D = 80…300) |

|

|

To = 2,2Db |

||

Обработка зубцов червячных колес (D = 100…400) |

|

|

To = 60,3D |

||

Здесь D – диаметр зубчатого колеса, мм; b – длина зуба |

, мм |

|

|||

Фрезерование шлицевых валов методом обкатки |

|

|

To = 9lz |

||

Шлицешлифование |

|

|

|

To = 4,6lz |

|

Здесь l – длина шлицевого валика, мм; z – число шлицев |

|

|

|

||

Нарезание резьбы на валу (d = 32…120) |

|

|

|

To = 19dl |

|

Нарезание метчиком отверстий (d = 10…24) |

|

|

To = 0,4dl |

||

Здесь d – диаметр резьбы, мм; l – длина резьбы, мм |

|

|

|

||

Штучно-калькуляционное время |

|

|

|

Tш-к = φкТ0 |

|

Величина коэффициента φк |

|

||||

Виды станков |

|

Производство |

|||

|

единичное |

|

крупносерийное |

||

|

и мелкосерийное |

|

|||

|

|

|

|||

Токарные |

|

2,14 |

|

|

1,36 |

Токарно-револьверные |

|

1,98 |

|

|

1,35 |

Токарно-многорезцовые |

|

– |

|

1,50 |

|

Вертикально-сверлильные |

|

1,72 |

|

|

1,30 |

Радиально-сверлильные |

|

1,75 |

|

|

1,41 |

Расточные |

|

3,25 |

|

|

– |

Круглошлифовальные |

|

2,10 |

|

|

1,55 |

Строгальные |

|

1,73 |

|

|

– |

Фрезерные |

|

1,84 |

|

|

1,51 |

Зуборезные |

|

1,66 |

|

|

1,27 |

2.4. Расчет целесообразности организации поточного производства

Расчет целесообразности организации поточного производства представлен в табл. 6.

18

Таблица 6 Определение целесообразности построения поточного производства

№ |

Наименование |

Формула |

|

|

||||||||||

п/п |

|

показателя |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

Заданный |

суточный |

Nc = N/254 |

|

|

|||||||||

|

выпуск изделий, шт. |

|

|

|

|

|

|

|

|

|

|

|

||

2 |

Суточная производи- |

Q Fc , |

|

|

||||||||||

|

тельность |

поточной |

c |

|

|

|

|

|

з |

|

|

|||

|

линии |

|

|

|

|

|

Tср |

|

|

|||||

|

|

где Fc – суточный фонд времени работы оборудования |

||||||||||||

|

|

|

|

|||||||||||

|

|

|

|

(при двухсменном режиме работы равен 952 мин); |

||||||||||

|

|

|

|

Тср – средняя трудоемкость основных операций, мин; |

||||||||||

|

|

|

|

ηз – коэффициентзагрузкиоборудования |

||||||||||

3 |

Средняя трудоемкость |

|

|

|

|

n |

|

|

||||||

|

операций |

|

Тср |

Тшт. i |

, |

|

||||||||

|

|

|

|

1 |

|

|

|

|

||||||

|

|

|

|

|

n |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

где Тшт. i – штучное время i-й основной операции, |

||||||||||

|

|

|

|

мин; n – количество основных операций. |

||||||||||

|

|

|

|

Если заданный суточный выпуск изделия меньше су- |

||||||||||

|

|

|

|

точной производительности поточной линии при усло- |

||||||||||

|

|

|

|

вии загрузки последней на 60 %, то применение одно- |

||||||||||

|

|

|

|

номенклатурнойпоточнойлиниинецелесообразно |

||||||||||

4 |

Такт производства |

tв |

60 |

Fд |

, |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

N |

|

|

|||

|

|

|

|

где Fд – фонд времени в планируемый период, ч |

||||||||||

5 |

Количество деталей в |

n = Nа /254, |

||||||||||||

|

партии |

|

где а – периодичность запуска в днях. |

|||||||||||

|

|

|

|

(Рекомендуется следующая периодичность запуска |

||||||||||

|

|

|

|

изделий: 3, 6, 12, 24 дней.) |

|

|

||||||||

6 |

Расчетное |

число смен |

с |

Тср(ш-к) n |

|

, |

|

|||||||

|

на обработку всей пар- |

|

|

|||||||||||

|

476 0,8 |

|||||||||||||

|

тии деталей на основ- |

|

|

|

|

|||||||||

|

где Тср(ш.-к) – среднее штучно-калькуляционное время |

|||||||||||||

|

ныхрабочихместах |

|||||||||||||

|

|

|

|

по основным операциям, мин. |

|

|

||||||||

|

|

|

|

Расчетное число смен определяется до принятого |

||||||||||

|

|

|

|

целого числа спр |

|

|

|

|

|

|

|

|

|

|

7 |

Число деталей в пар- |

nпр |

|

476 0,8спр |

, |

|||||||||

|

тии, |

необходимых |

|

|||||||||||

|

|

|

||||||||||||

|

для |

загрузки обору- |

|

|

|

Тср(ш-к) |

|

|

||||||

|

где 476 – действительный фонд времени работы обо- |

|||||||||||||

|

дования на основных |

|||||||||||||

|

операциях |

в течение |

рудования в смену, мин; 0,8 – нормативный коэффи- |

|||||||||||

|

целого числа смен |

циент загрузки станков в серийном производстве |

||||||||||||

19

3. ПРИМЕР ВЫПОЛНЕНИЯ ЗАДАНИЯ

Определить условное число однотипных операций Ор.м, рассчитать коэффициент закрепления операций Kз.о, определить тип производства и целесообразность организации поточного производства. Данные для выполнения задания приведены в табл. 7.

|

|

|

|

|

|

|

Таблица 7 |

|

|

Исходные данные для выполнения задания |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Тш.-к на операцию, мин |

|

|

|

N, шт. |

||

005 |

010 |

015 |

020 |

|

025 |

030 |

|

|

|

|

|

||||||

3,6 |

5,2 |

2,8 |

8,3 |

|

4,2 |

– |

|

3000 |

1. Приняв по справочным данным Kв = 1,3; н = 0,8 и Fд = 4015 ч, используем формулу для расчета

Ор.м 60 нFдKв .

NTш-к

2. Определяем условное число однотипных операций:

Oр.м1 |

252 536 |

23, 2; |

Oр.м2 |

16,1; |

Oр.м3 29,8; |

|

3000 3,6 |

||||||

|

|

|

|

|

||

|

Oр.м4 10,1; |

Oр.м5 |

19,9. |

|

||

3. Определяем коэффициент закрепления операций:

|

|

Kз.о |

|

250 536 1 ; |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Pр.м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

NP |

|

|

1 |

Т |

ш-кi |

|

|

|

|

||||

|

|

|

|

|

|

|

|

р.м |

|

|

|

|

|

|

|

|

|||||

Kз.о |

250 536 |

|

1 |

|

|

1 |

|

1 |

|

1 |

|

|

|

1 |

|

19,8. |

|||||

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

3000 |

3,6 |

|

5,2 |

2,8 |

8,3 |

|

4,2 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

В соответствии с тем, что Kз.о < 20, производство среднесерийное.

20