книги / Материаловедение. Материалы для изготовления деталей (заготовок) машин и конструкций

.pdfСвойства пластмасс. Свойства пластмасс определяются физи- ко-механическими характеристиками их основы − смолы и зависят от содержания связующего (30…70 %), количества и вида добавок.

Широкое применение пластмасс в машиностроении стало возможным благодаря их специфическим свойствам. К ним относятся:

–малая плотность (для большинства пластмасс − 0,9…1,8 г/см3), позволяющая значительно уменьшать массу деталей и оборудования;

–высокая коррозионная стойкость (пластмассы не подвержены электрохимической коррозии в щелочах и кислотах);

–высокие электроизоляционные характеристики;

–хорошие антифрикционные свойства ряда пластмасс (позво-

ляют с успехом применять их для изготовления подшипников скольжения);

–высокий коэффициент трения некоторых пластмасс, позво-

ляющий изготавливать из них детали тормозных устройств;

–высокая прозрачность и другие оптические свойства некоторых пластмасс;

–большой диапазон твердости и эластичности, зависящие от структуры, температуры, среды и т.д.;

–возможность переработки в изделия самыми производительными способами: литьем, выдавливанием и т.п. с коэффициентом использования материала 0,90…0,95.

Вместе с тем при выборе пластмасс для изготовления различных деталей необходимо учитывать, что им присущи:

–малая прочность, жесткость и твердость;

–большая ползучесть, особенно у термопластов;

–низкая теплостойкость (для большинства пластмасс рабочая

температура составляет от − 60 до + 200 °С, немногие могут работать при 300…400 °С);

– низкая теплопроводность (в 500…600 раз меньше, чем у металлов), затрудняющая отвод тепла в узлах трения, например в подшипниках скольжения;

51

– старение − потеря свойств под действием тепла, света, воды и других факторов.

Основными технологическими свойствами пластмасс являются

текучесть, усадка, скорость отверждения (для реактопластов) и термостабильность (для термопластов).

Текучесть − способность материалов заполнять форму при определенных температуре и давлении − зависит от вида и содержания в материале смолы, наполнителя, пластификатора, смазочного материала, а также от конструктивных особенностей пресс-формы. Для ненаполненных термопластов за показатель текучести принимают «индекс расплава» − количество материала, выдавливаемого через сопло диаметром 2,095 мм при определенных температуре и давлении в единицу времени.

Под усадкой понимают абсолютное или относительное уменьшение размеров детали по сравнению с размером полости прессформы.

Продолжительность процесса перехода реактопластов из высокоэластичного или вязкотекучего состояния в состояние полной полимеризации определяет скорость отверждения. Скорость отверждения (полимеризации) зависит от свойств связующего (термореактивной смолы) и температуры переработки. Низкая скорость отверждения увеличивает время выдержки материала в пресс-форме под давлением и снижает производительность процесса. Повышенная скорость отверждения может вызвать преждевременную полимеризацию материала в пресс-форме, в результате чего отдельные участки формующей полости не будут заполнены пресс-материалом.

Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения. Высокую термостабильность имеют полиэтилен, полипропилен, полистирол и др. Переработка их в детали сравнительно проста. Для материалов с низкой термостабильностью (полиформальдегид, поливинилхлорид и др.) необходимо предусматривать меры, предотвращающие возможность разложения их в процессе переработки, например, увеличение сечения литников, диаметра цилиндра и т.д.

52

В зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно разбить на следующие основные группы: переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.); переработка в высокоэластичном состоянии (пневмо- и вакуум-формовкой, штамповкой и др.); получение деталей из жидких пластмасс различными способами формообразования; переработка в твердом состоянии разделительной штамповкой и обработкой резанием; получение неразъемных соединений сваркой, склеиванием и др.; различные способы переработки (спекание, напыление и др.).

6.2. Резиновые материалы

Резины представляют собой продукт вулканизации каучука в смеси с добавками и наполнителями. Под вулканизацией понимают процесс сшивки макромолекул каучука в пространственно-сетчатую структуру с целью получения высокоэластичного материала. Основой резины является каучук натуральный или синтетический. Подавляющее большинство резиновых материалов производится на основе синтетических каучуков (известно около 250 видов). Наиболее важное практическое применение имеют каучуки бутадиеновые, бутадиенстирольные, бутадиеннитрильные, хлоропреновые, бутиловые, этиленпропиленовые, кремнийорганические, полиуретановые и др.

Сырьем для получения синтетических каучуков является этиловый спирт, ацетилен, бутан, этилен, бензол, изобутилен, нефть, нефтепродукты, природный газ, древесина.

Помимо каучуковой основы в состав вулканизируемой смеси входят следующие ингредиенты.

Вулканизирующие вещества (агенты). Для большинства каучу-

ков вулканизирующим агентом номер один является сера, сшивающая макромолекулы каучука за счет образования поперечных связей между ними. При небольших добавках серы (массовая доля до 5 %) образуется редкосетчатый полимер, обладающий высокой эластич-

53

ностью. По мере увеличения содержания серы твердость полимера возрастает, и при массовой доле серы свыше 30 % образуется твердый материал − эбонит. Кроме серы в качестве вулканизирующих агентов могут использоваться селен, оксиды некоторых металлов и другие вещества.

Наполнители (такие, как сажа, оксид цинка) вводят для улучшения механических свойств, а для снижения стоимости резины вводят мел, барит, тальк. Иногда в качестве наполнителей используются измельченные производственные отходы резины и старые резиновые изделия.

Антиоксиданты (противостарители) замедляют процесс старе-

ния резины в результате окисления. К ним относятся альдоль и неозон Д.

Мягчители (пластификаторы) составляют 8…30 % от массы каучуковой основы. Мягчителями служат вазелин, парафин, растительные масла, битумы и другие вещества.

Вулканизирующие вещества, придающие резине требуемую твердость, прочность, упругость – сера, перекись марганца, свинец, бензол; ускорители вулканизации − оксиды марганца, цинка и др.

Красители обеспечивают резине необходимую окраску, а в ряде случаев − замедляют старение резины под действием солнечного света.

Резиновые смеси перед вулканизацией подвергают специальной механической или термической обработке с целью их пластификации. Сам процесс вулканизации проводят при температуре 140…180 °С с оптимальным временем выдержки.

Резины − химически стойкие материалы, обладающие газо- и водонепроницаемостью, высокой стойкостью к истиранию и хорошими электроизоляционными свойствами. Эти материалы имеют низкий модуль упругости (Е = 1…10 МПа), являются малосжимаемыми, склонны к снижению работоспособности за счет воздействия теплоты, выделяющейся вследствие внутреннего трения при многократном нагружении изделия, обладают способностью многократно изгибаться, поглощать вибрации, стойки при работе в жидких топливах и маслах.

54

Механические свойства резин сильно зависят от температуры, повышение которой вызывает снижение их прочности и твердости.

Резины по назначению делятся на две основные группы: резины общего назначения и резины специального назначения.

К резинам общего назначения относятся материалы на основе натурального, бутадиенового, изопренового, бутадиен-стирольного, хлоропренового, бутилового каучуков. Из этих резин изготавливают шины, конвейерные ленты, приводные ремни, кабельную изоляцию и фасонные резинотехнические изделия. Изделия из резин общего назначения могут работать при температурах в интервале −35…150 °С; их отличает стойкость в воздухе, воде и слабых растворах кислот и щелочей.

К резинам специального назначения относятся теплостойкие,

морозостойкие, маслобензостойкие, износостойкие, электропроводящие, магнитные, диэлектрические, стойкие к действию агрессивных сред и др.

Основой теплостойких резин являются этиленпропиленовые и полисилоксановые каучуки, которые обеспечивают возможность работы при температурах 150…200 °С, а в отдельных случаях даже при 350…400 °С.

Морозостойкие резины получают на основе каучуков с низкой температурой стеклования, преимущественно кремнийорганических, либо с обычной температурой стеклования, например бутадиеннитрильных, но со специальными пластификаторами. Рабочие температуры достигают −76 °С.

Маслобензостойкие резины на основе хлоропреновых, уретановых, полисульфидных, бутадиеннитрильных и других каучуков могут работать в условиях длительного контакта с нефтепродуктами и растительными маслами.

На основе полиуретановых каучуков получают износостойкие резины, а на основе бутадиеннитрильных, кремнийорганических, хлоропреновых, акрилатных каучуков − резины, стойкие к действию агрессивных сред.

55

Электропроводящие и магнитные резины изготавливают путем введения электропроводящих и магнитных наполнителей в полярные бутадиен-нитрильные каучуки.

Основой диэлектрических резин являются кремнийорганические, этиленпропиленовые, изопреновые и некоторые другие каучуки. Помимо рассмотренных, существуют и другие виды специальных резин: пищевые, медицинские, вакуумные, огнестойкие, радиационно стойкие и т.д. Отдельно следует упомянуть:

–уплотнительные − в виде уплотнительных профилей, манжет, втулок (сальников, прокладок и т.д.);

–вибро- и звукоизолирующие и противоударные − типа подшип-

ников, амортизаторов и т.п.;

–силовые − такие, как шестерни, корпуса различных агрегатов, муфты и т.п.;

–опоры скольжения − различные резинометаллические подшипники, подпятники, опоры и т.п.;

–трубы для транспортирования жидкостей (воды, топлива,

масел) и газов − как правило, резинотканевые изделия, очень часто армированные проволокой. К резинотканевым изделиям относятся также приводные плоские или клиновые ремни, транспортерные ленты для перемещения грузов;

–противоизносные − протекторы пневматических шин, катки, шины для автомашин, мотоциклов, самолетов;

–фрикционные изделия и инструменты − шлифовальные доски,

тормозные устройства и т.п.;

– несиловые и защитные − ковры для электрозащиты, ручки

ит.п.;

–декоративные − в виде различных полос, шнуров и т.п.

Номенклатура резиновых изделий чрезвычайно широка: она насчитывает десятки тысяч наименований.

Резина является продуктом переработки каучуков. Натуральный каучук получают из растений. Наибольшее применение нашли синтетические каучуки.

56

7. Композиционные материалы

Классификация композиционных материалов

Композиционными материалами (КМ) называют материалы,

созданные из двух и более компонентов, различающихся по химическому составу, разделенные ярко выраженной границей с новыми свойствами, отличающимися от свойств компонентов.

Компонент, непрерывный в объеме КМ, называют матрицей,

прерывистый − армирующим элементом.

В зависимости от материала матрицы КМ можно разделить на следующие основные группы:

−металлические композиционные материалы (МКМ);

−полимерные композиционные материалы (ПКМ);

−резиновые композиционные материалы (РКМ);

−керамические композиционные материалы (ККМ).

Название обычно присваивают в зависимости от армирующего материала. Например, ПКМ, армированные стеклянными волокнами, называют стеклопластиками. Аналогично получили свои названия металлопластики, асбестопластики, углепластики, боропластики и т.д.

По типу арматуры и ее ориентации КМ подразделяют на две ос-

новные группы: изотропные и анизотропные.

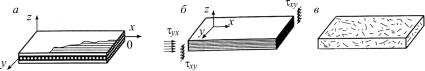

Изотропные КМ имеют одинаковые свойства во всех направлениях. К этой группе относят КМ с порошкообразными наполнителями и КМ, армированные короткими (дискретными) частицами в дис- персно-упрочненных КМ (рис. 4, в).

Рис. 4. Схема расположения упрочнителей в композиционных материалах: а − волокнистых; б − слоистых; в − дисперсно-упрочненных

57

У анизотропных материалов свойства зависят от направлений армирующего материала: однонаправленные (рис. 4, а), слоистые (рис. 4, б) и трехмерно-направленные.

7.1. Армирующие материалы

Армирующие материалы подразделяют на порошкообразные и волокнистые. Порошковые материалы должны удовлетворять требованиям по химическому составу, размерам и форме отдельных фракций, технологическим свойствам (насыпная масса, текучесть, прессуемость, спекаемость) при изготовлении изделий порошковой металлургией. Они не должны содержать загрязнений, влаги, масел и других примесей, должны храниться в условиях, исключающих окислительные процессы на поверхности порошковых зерен.

Армирующие волокна, используемые для получения КМ, должны иметь малую плотность, высокую температуру плавления, минимальную растворимость в материале матрицы, высокую прочность во всем интервале рабочих температур, высокую химическую стойкость, технологичность, отсутствие фазовых превращений в зоне рабочих температур.

Применяют в основном три вида волокон: нитевидные кристаллы, металлическую проволоку, неорганические и поликристаллические волокна.

Нитевидные кристаллы («усы») – наиболее перспективный материал для армирования металлов, полимеров, керамики. Они имеют сверхвысокую прочность в широком диапазоне рабочих температур, малуюплотность, химическуюинертностькомногимматериаламматрицы.

Металлическая проволока из высокопрочной стали, вольфрама, молибдена и других металлов имеет меньшую прочность, чем нитевидные кристаллы, но стоимость ее более низкая, поэтому ее широко применяют в качестве арматуры, особенно для КМ на металлической основе.

Неорганические и поликристаллические волокна имеют малую плотность, высокую прочность и химическую стойкость. Широко

58

применяют углеродные, борные, стеклянные и другие волокна для армирования пластмасс и металлов.

Основное назначение наполнителей − придание КМ специальных свойств. Например, волокнистые наполнители вводят с целью получения максимальных прочностных характеристик.

Из волокнистых КМ изготавливают многослойные ленты, листы, стержни, трубы, профили конструкционного назначения, лопатки турбин, детали для авиации и космической техники.

Жаропрочные КМ изготавливают на основе сплавов никеля и кобальта, упрочненных керамическими (SiC, Si3Ni4, Al2O3) и углеродными волокнами. КМ применяют для изготовления тяжелонагруженных деталей газотурбинных двигателей, камер сгорания, тепловых экранов, жаростойких труб и т.д.

7.2. Материалы матриц

Матрица в армированных композициях является основой, придает изделию форму и делает материал монолитным. Материал матрицы должен позволять композиции воспринимать внешние нагрузки.

При нагружении за счет пластичности матрицы силы от разрушенных или дискретных (коротких) волокон передаются соседним волокнам. Передача нагрузки зависит, прежде всего, от качества соединений, то есть от хорошей адгезии между компонентами КМ. Без этого невозможны передача нагрузки волокон и, следовательно, армирование.

Получению качественного соединения способствуют взаимная диффузия с образованием твердого раствора; поверхностное химическое взаимодействие между компонентами композиции; отсутствие на поверхности раздела каких-либо загрязняющих слоев.

При изготовлении композиции в жидкой фазе материал матрицы должен смачивать армирующий материал (волокно). Качество соединения зависит от смачиваемости волокон материалом матрицы, что обусловливается определенной степенью физического и химического сродства компонентов. Смачивание может быть улучшено на-

59

несением на армирующие волокна специальных покрытий и введением в материал матрицы специальных легирующих добавок. Улучшить смачивание при пропитке волокон металлическими расплавами можно, если применить ультразвуковую обработку жидкой фазы, а также за счет повышения температуры расплава и увеличения времени нахождения композиции в жидком состоянии.

Таким образом, создавая новые КМ жидкофазными способами, следует принимать во внимание, что материал матрицы должен полностью смачивать армирующие волокна, не должен разъедать или иным способом разрушать волокна. Кроме того, матрице отводится роль защитного покрытия, предохраняющего волокна от механических повреждений и окисления.

В качестве материала матрицы в зависимости от требуемых эксплуатационных свойств применяют: легкие металлы и сплавы на основе алюминия и магния; сплавы на основе титана, меди; жаропрочные и жаростойкие сплавы на основе железа, никеля и кобальта; тугоплавкие сплавы на основе вольфрама, молибдена и ниобия.

Алюминиевые сплавы обладают хорошей пластичностью, коррозионной стойкостью, но сравнительно невысокой прочностью. Для пропитки КМ применяют алюминиевые сплавы с хорошими литейными свойствами, например силумины, имеющие в своем составе повышенное содержание кремния. Перспективным для жаропрочных КМ является САП (спеченный алюминиевый порошок), который представляет собой алюминий, упрочненный дискретными частицами оксида алюминия. МКМ на основе САП имеют высокую жаропрочность (до 500 °С), хорошо обрабатываются давлением, резанием и обладают высокой коррозионной стойкостью.

Магний и его сплавы характеризуются низкой плотностью, относительно высокими механическими свойствами, способностью сопротивляться ударным нагрузкам и вибрациям. Кроме того, они достаточно пластичны и хорошо обрабатываются давлением.

Титановые сплавы имеют малую плотность, а по прочностным характеристикам превосходят алюминиевые и магниевые сплавы. Они имеют достаточно хорошие литейные свойства и могут обраба-

60