книги / Структурный анализ и синтез механизмов

..pdf

2.3. КИНЕМАТИЧЕСКИЕ ЦЕПИ И ИХ КЛАССИФИКАЦИЯ

Система звеньев и (или) твердотельных элементов механизма, образующих между собой кинематические пары, называется кинематической цепью [5]. Отсюда следует, что в основе любого механизма лежит кинематическая цепь.

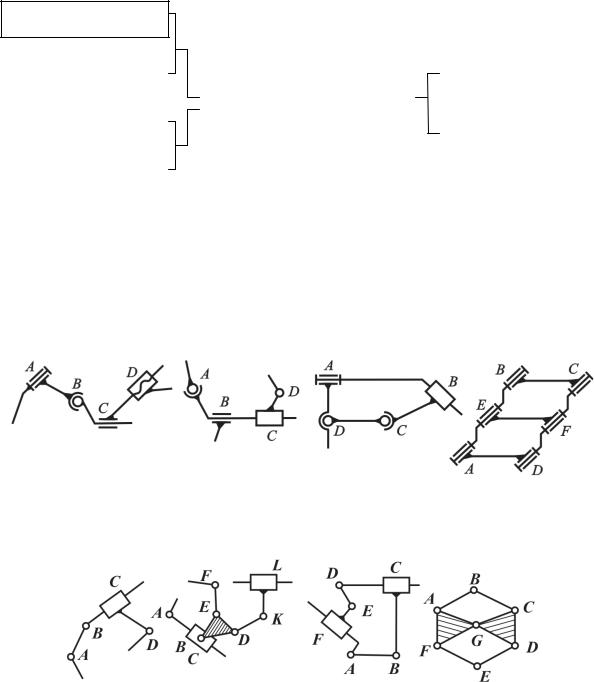

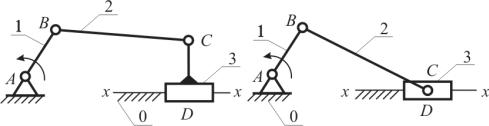

Классификация кинематических цепей приведена на рис. 2.15.

Пространственная

Плоская |

|

|

|

|

|

|

|

Замкнутая |

|

|

|

|

|

|

|

|

Кинематическая цепь |

|

|

Простая |

|

|

|

|

|

|

|

Незамкнутая |

|

|

|

|

|

|

|

|

|

|

|

Сложная |

|

|

|

|

|

|

|

|

|

Рис. 2.15. Классификация кинематических цепей

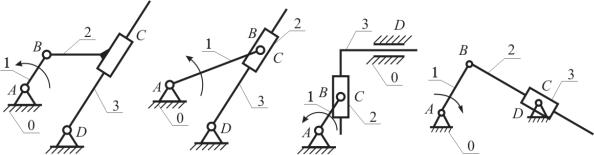

В пространственной кинематической цепи точки некоторых из ее звеньев могут двигаться по пространственным или плоским траекториям, расположенным в пересекающихся плоскостях (рис. 2.16). В плоской кинематической цепи звенья совершают плоское движение, параллельное одной и той же неподвижной плоскости (рис. 2.17).

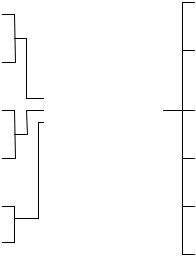

а |

б |

в |

г |

Рис. 2.16. Пространственные кинематические цепи: а – простая незамкнутая; б – сложная незамкнутая; в – простая замкнутая; г – сложная замкнутая

а |

б |

в |

г |

Рис. 2.17. Плоские кинематические цепи: а – простая незамкнутая; б – сложная незамкнутая; в – простая замкнутая; г – сложная замкнутая

21

Впростой кинематической цепи каждое звено входит не более чем

вдве кинематические пары (рис. 2.16, а, в; рис. 2.17, а, в). Если в кинематической цепи имеется хотя бы одно звено, входящее более чем в две кинематические пары, то такая цепь − сложная (рис. 2.16, б, г; рис. 2.17, б, г).

Каждое из звеньев замкнутой кинематической цепи образует кинематические пары по крайней мере с двумя другими звеньями (рис. 2.16, в, г; рис. 2.17, в, г). В незамкнутой кинематической цепи имеется хотя бы одно звено, входящее только в одну кинематическую пару (рис. 2.16, а, б;

рис. 2.17, а, б).

Количество кинематических пар в соединении на единицу меньше количества сходящихся звеньев (например, пары B и C на рис. 2.16, б).

Контрольные вопросы

1.Кинематические пары и их классификация.

2.Примеры кинематических пар различных классов.

3.Условные обозначения кинематических пар.

4.Понятие о структурных и кинематических схемах механизмов.

5.Признаки существования кинематической пары.

6.Преимущества и недостатки высших и низших кинематических пар.

7.Виды замыкания кинематических пар.

8.Отличие сопряжения от кинематического соединения.

9.Преимущества и недостатки сопряжений и кинематических соеди-

нений.

10.Что называется кинематической цепью?

11.Какие виды кинематических цепей существуют?

12.В чем разница между кинематической цепью и кинематической

парой?

22

3.ОСНОВНЫЕ ВИДЫ МЕХАНИЗМОВ

3.1.КЛАССИФИКАЦИЯ МЕХАНИЗМОВ

Воснове механизмов лежат кинематические цепи. Но не любую кинематическую цепь можно назвать механизмом. Особенностями механизма как кинематической цепи являются подвижность и определенность движения его звеньев относительно стойки.

Механизм − кинематическая цепь, в которой при заданном движении одного или нескольких звеньев все остальные звенья совершают однозначно определяемые движения [1].

Несмотря на разницу в функциональном назначении механизмов отдельных видов, к их исследованию можно применять общие методы, основанные на принципах современной механики [2]. Например, в основе механизма двигателя внутреннего сгорания, механизма кривошипного пресса

имеханизма поршневого компрессора лежит один и тот же кривошипноползунный механизм (см. рис. 1.6). Механизмы классифицируются по различным признакам (рис. 3.1).

Пространственный |

|

|

|

Рычажный |

|

|

|

|

|

|

|

|

|

|

Плоский |

|

|

|

Зубчатый |

|

|

|

|

|

|

|

|

|

|

Дифференциальный |

|

Механизм |

|

Кулачковый |

|

|

|

|

|

|

|

|

|

|

Суммирующий |

|

|

|

Клиновой |

|

||||

|

|

|

|

|

|

|

|

|

|

Направляющий |

|

|

|

Винтовой |

|

|

|

|

|

|

|

|

|

|

Передаточный |

|

|

|

Фрикционный |

|

|

|

|

|

Рис. 3.1. Классификация механизмов

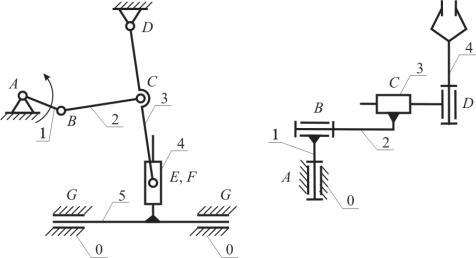

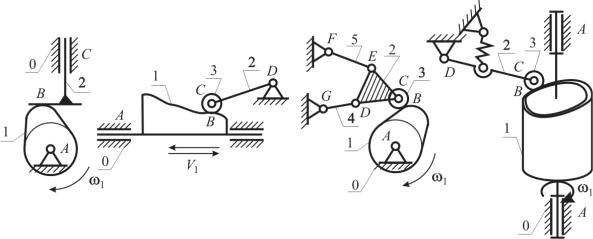

Как и кинематические цепи, по характеру движения звеньев различа-

ют пространственные (см. рис. 3.2, б, рис. 3.6, в, рис. 3.7, б, г) и плоские

(см. рис. 3.2, а, рис. 3.6, а, б, рис. 3.7, а, в) механизмы.

Восновном механизмы имеют одно входное и одно выходное звено.

Впротивном случае по количеству входных и выходных звеньев различа-

23

ют дифференциальные и суммирующие механизмы. Механизмы с одним входным звеном и несколькими выходными звеньями называются дифференциальными (дифференциалы автомобилей и т.п.). Механизмы с несколькими входными звеньями и одним выходным – суммирующими (станочный дифференциал, некоторые механизмы текстильных и счетнорешающих машин и т.п.) [4].

По своему назначению механизмы разделяются на направляющие и передаточные. Передаточный механизм воспроизводит требуемую функциональную зависимость между перемещениями входных и выходных звеньев (зубчатые, ременные, цепные передачи, вариаторы и т.п.). Направляющим называется механизм, в котором определенная точка звена воспроизводит заданную траекторию [5].

Конструктивно все механизмы делятся на рычажные, зубчатые, кулачковые, клиновые, винтовые, фрикционные, механизмы с гибкими связями, с гидравлическими и пневматическими устройствами, с электрическими устройствами и т.д. В качестве примеров рассмотрим основные виды механизмов, широко применяемых в технике.

3.2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

Рычажные (стержневые) механизмы − механизмы, звенья которых образуют только низшие кинематические пары (рис. 3.2). Они получили широкое распространение в современном машино- и приборостроении, а также в робототехнике.

а |

б |

Рис. 3.2. Рычажные механизмы: а – плоский замкнутый; б – пространственный незамкнутый

24

К достоинствам рычажных механизмов относятся простота в эксплуатации, высокая технологичность изготовления, возможность выполнения шарнирных соединений на подшипниках качения, низкий износ соприкасающихся поверхностей, долговечность и надежность в работе. Кроме того, в этих механизмах не требуется пружин и других устройств, обеспечивающих постоянное замыкание кинематических пар.

На рис. 3.2, б изображена схема незамкнутой кинематической цепи пространственного механизма манипулятора промышленного робота. Манипуляторы применяют для автоматизации технологических процессов, погрузочно-разгрузочных работ, работы в агрессивных средах и т.п. Приведенная цепь содержит стойку (0), четыре подвижных звена (1, 2, 3, 4), входящие в три вращательные пары (A, B, D) и одну поступательную пару (C). На конце звена 4 находится схват, который может своими губками захватывать те или иные объекты. Особенностью этих механизмов является то, что они обладают большим количеством степеней свободы, а значит, имеют много приводов. Согласованная работа приводов входных звеньев обеспечивает перемещение схвата 4 по рациональной траектории в заданное место окружающего пространства [4]. Привод – система взаимосвязанных устройств для приведения в движение одного или нескольких твердых тел, входящих в состав машины или механизма [5]. В современных манипуляторах используют электромеханические, гидравлические, пневматические или комбинированные приводы.

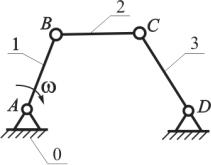

Базовым представителем плоских рычажных механизмов является шарнирный четырехзвенник – четырехшарнирный рычажный механизм с тремя подвижными и одним неподвижным звеньями (рис. 3.3).

Рис. 3.3. Механизм шарнирного четырехзвенника

Подвижные звенья этого механизма могут совершать вращательное (звенья 1 и 3) и плоскопараллельное движение (звено 2). В зависимости от вида их движения они имеют определенные названия.

25

Кривошип – звено рычажного механизма, которое может совершать полный оборот вокруг неподвижной оси.

Коромысло – звено рычажного механизма, которое может совершать только неполный оборот вокруг неподвижной оси.

Шатун – звено рычажного механизма, совершающее плоскопараллельное движение (звено 2). Как видно на рис. 3.3, шатун образует кинематические пары только с подвижными звеньями.

Названия рычажных механизмов обычно определяются по названиям входного и выходного звеньев или характерного звена, входящего в их состав. Так, в зависимости от вида движения входного 1 и выходного 3 звень-

ев шарнирный четырехзвенник (см. рис. 3.3) может называться: |

|

||

♦ |

кривошипно-коромысловым (звено 1 − кривошип, звено 3 − |

коро- |

|

мысло); |

|

|

|

♦ |

двухкривошипным (звенья 1 и 3 − |

кривошипы); |

|

♦ |

двухкоромысловым (звенья 1 и 3 − |

коромысла); |

|

♦ |

коромыслово-кривошипным (звено 1 − коромысло, звено 3 − |

кри- |

|

вошип).

Шарнирный четырехзвенник применяется в станкостроении, приборостроении, а также в сельскохозяйственных, пищевых, снегоуборочных и других машинах.

Если в шарнирном четырехзвеннике заменить вращательную пару D на поступательную, то получим широко известный кривошипно-ползунный механизм (рис. 3.4).

Ползун – звено, образующее поступательную пару с неподвижной направляющей (x−x) и вращательную с подвижным звеном (звено 3, рис. 3.4).

Направляющая – звено, имеющее большую протяженность элемента поступательной пары (x−x).

Рис. 3.4. Кривошипно-ползунные механизмы

В кривошипно-ползунных механизмах вращательное движение кривошипа преобразуется в возвратно-поступательное движение ползуна или наоборот.

26

Кривошипно-ползунный (ползунно-кривошипный) механизм нашел широкое применение в компрессорах, насосах, двигателях внутреннего сгорания и других машинах.

Заменив в шарнирном четырехзвеннике, например, вращательную пару С на поступательную, получим кулисный механизм (рис. 3.5, а). Различные виды кулисных механизмов представлены на рис. 3.5. Кулисный механизм на рис. 3.5, в получен из шарнирного четырехзвенника путем замены в нем вращательных пар С и D на поступательные.

а |

б |

в |

г |

|

Рис. 3.5. Кулисные механизмы |

|

|

Кулисой называется подвижное звено рычажного механизма, являющееся направляющей для поступательного движения другого звена (звено 3

на рис. 3.5, а, б, в).

Кулисный камень – звено, совершающее поступательное движение вдоль подвижной направляющей (звено 2 на рис. 3.5, а, б, в).

В кулисном механизме на рис. 3.5, г звено 1 – кривошип, звено 2 –

шток, звено 3 – качающийся ползун.

Кулисные механизмы широко применяются в машинах и механизмах, у которых надо получить асимметричный рабочий цикл – длительный рабочий ход и быстрый холостой ход, обеспечивающий возврат исполнительного органа в исходное положение, например в строгальных станках.

3.3. КУЛАЧКОВЫЕ МЕХАНИЗМЫ

Широкое распространение в технике получили кулачковые механизмы. Кулачковый механизм – механизм, содержащий, по крайней мере, один кулачок. Кулачок – звено, сопрягаемый элемент которого выполнен в виде криволинейной поверхности (звено 1, рис. 3.6) [5].

При помощи кулачковых механизмов можно получить практически любой закон движения выходного звена, в том числе движение с остано-

27

вами выходного звена заданной продолжительности. Кулачковые механизмы имеют более простую конструкцию по сравнению с рычажными механизмами. Например, преобразование вращательного движения входного звена в возвратно-поступательное движение выходного может быть реализовано как четырехзвенным кривошипно-ползунным механизмом (см. рис. 3.4), так и трехзвенным кулачковым механизмом с толкателем

(рис. 3.6, а).

а |

б |

в |

г |

Рис. 3.6. Кулачковые механизмы: а, б, в – плоские; г – пространственный

Необходимый закон движения выходного звена 2 кулачкового механизма достигается за счет придания соответствующей формы профилю входного звена (кулачка 1). Кулачок может совершать вращательное (рис. 3.6, а, в, г) или поступательное (рис. 3.6, б) движение. Выходное звено, совершающее возвратно-поступательное движение, называют толкателем (см. рис. 3.6, а), а совершающее возвратно-вращательное – коромыслом (рис. 3.6, б, г). Выходное звено кулачкового механизма может совершать и сложное движение (рис. 3.6, в). Часто для уменьшения износа рабочей поверхности кулачка выходное звено снабжают роли-

ком 3 (рис. 3.6, б, в, г).

Кулачковые механизмы используются в металлорежущих станках, в автоматах и автоматических линиях, текстильных и полиграфических машинах, для привода клапанов двигателей и других энергетических машин, во многих приборах и аппаратах.

28

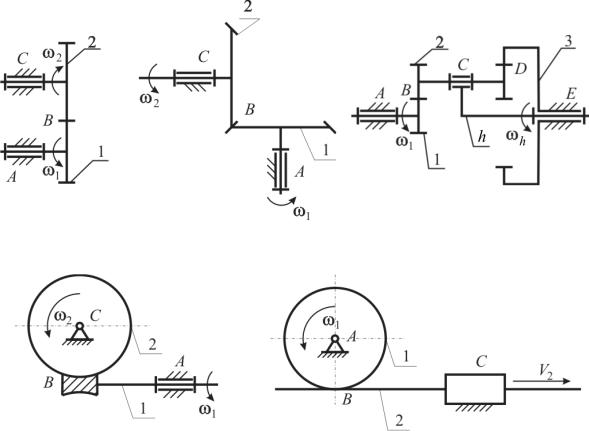

3.4. ЗУБЧАТЫЕ МЕХАНИЗМЫ

Самыми распространенными механизмами являются зубчатые механизмы, применяемые для изменения частоты и направления вращения выходного звена, суммирования или разделения движений. Эти механизмы широко используются в различных отраслях техники, во многих приборах и практически во всех машинах.

Зубчатый механизм – передаточный механизм, содержащий по крайней мере одно зубчатое зацепление. Зубчатое зацепление – высшая кинематическая пара, образованная последовательно соприкасающимися зубьями двух зубчатых колес [5].

Зубчатые механизмы служат для передачи, как правило, вращательного движения по заданному закону между валами с параллельными (рис. 3.7, а, в), пересекающимися (рис. 3.7, б) и перекрещивающимися

(рис. 3.7, г, д) осями.

Меньшее из двух зацепляющихся зубчатых колес называют шестер-

ней, а большее – зубчатым колесом.

а |

б |

в |

г |

д |

Рис. 3.7. Структурные схемы зубчатых передач: а – цилиндрическая; б – коническая; в – планетарная; г – червячная; д – реечная

29

Передача движений между перекрещивающимися осями осуществляется с помощью червячной передачи (рис. 3.7, г), состоящей из червяка 1 и червячного колеса 2. Червячная передача обладает свойством самоторможения и позволяет в одной ступени реализовывать большие передаточные отношения.

При помощи зубчатых колес можно осуществлять передачу движения между валами как с неподвижными осями (рис. 3.7, а, б, г), так и с осями, перемещающимися в пространстве (рис. 3.7, в). Первые механизмы называются рядовыми, вторые – планетарными. Планетарный механизм состоит из центральных колес 1 и 3; сателлита 2; поводка (водила) h; низших кинематических пар А, С, Е; высших кинематических пар В, D.

Планетарные зубчатые механизмы позволяют получать большие передаточные отношения и передавать большие мощности при меньшем количестве зубчатых колес, чем передачи с неподвижными осями.

Преобразование вращательного движения в поступательное или наоборот реализуется реечной передачей (рис. 3.7, д), состоящей из зубчатого колеса 1 и зубчатой рейки 2. Рейка является частным случаем зубчатого колеса, у которого радиус кривизны равен бесконечности.

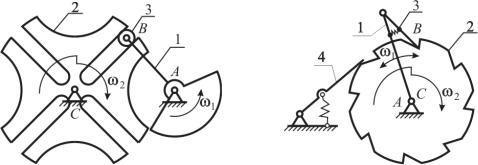

3.5.МЕХАНИЗМЫ ПРЕРЫВИСТОГО ДВИЖЕНИЯ

Внекоторых отраслях техники применяются механизмы прерывистого движения (механизмы с выстоями), т.е. механизмы, у которых выходное звено имеет периоды движения и периоды времени остановки (рис. 3.8) [4].

Мальтийские механизмы применяются в станках, конвейерах, ма- шинах-автоматах и различных приборах, когда необходимо воспроизведение движения, постоянного по направлению, но с периодической остановкой выходного звена.

а |

б |

Рис. 3.8. Механизмы с выстоями:

а – мальтийский крест с внешним зацеплением; б – храповой механизм

30