книги / Решение инженерных задач на высокопроизводительном вычислительном комплексе Пермского национального исследовательского политехнического университета

..pdf

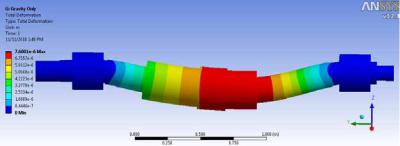

В ходе математического моделирования динамического состояния роторов с использованием твердотельных моделей определялись общие перемещения, напряжения по Мизесу, изгибные деформации роторов с упругой подвеской, а также деформации по осям Х, Y, Z удлиненных гибких роторов

(рис. 10.6).

Рис. 10.6. Общие перемещения, м

По результатам проведенных вычислительных экспериментов разработаны следующие инженерные методики проведения вычислительного эксперимента:

1.Инженерные методики для технологического обеспечения динамической устойчивости валопроводов. Практические рекомендации составлены на основе разработанных адаптационных методов сборки, результатов математического моделирования и экспериментального исследования динамического состояния роторов.

2.Инженерные методики по обеспечению динамической устойчивости валопроводов в ходе адаптационных технологических процессов. Рекомендации включают схемы предпочтительного размещения локальных дисбалансов, что обеспечивается применением алгоритмов проектирования адаптационных технологических процессов подготовки, сборки и коррекции монтажных дисбалансов.

121

3.Инженерные методики по обеспечению динамической устойчивости вала ротора при его подготовке к сборке. Заданную динамическую устойчивость роторов обеспечивать их сборкой на основе валов, уравновешенных в нескольких плоскостях.

4.Инженерные методики для обеспечения динамической устойчивости вала и ротора при подготовке к коррекции монтажных дисбалансов. Заданную динамическую устойчивость валов и роторов с несовпадающими рабочими и балансировочными осями роторов обеспечивать последующей коррекцией монтажных дисбалансов.

5.Инженерные методики для обеспечению динамической устойчивости ротора при его подготовке элементов к сборке. Заданную динамическую устойчивость роторов с эксцентриситетами посадочных поверхностей обеспечивать, подготовив элементы

ксборке по заранее заданным параметрам дисбалансов.

6.Инженерные методики для обеспечению динамической устойчивости вала ротора при его сборке. Заданную динамическую устойчивость роторов при сборке обеспечивать установкой элементов на ротор с диаметрально противоположно направленными дисбалансами:

а) заранее заданный дисбаланс элемента совпадает по направлению с максимальным радиальным биением его внешней образующей и противоположно направлен относительно максимального радиального биения посадочной поверхности на валу (обеспечивается совмещением маркированных мест);

б) заранее обеспеченный дисбаланс комплекта лопаток колеса турбины (компрессора) равен по величине и противоположно направлен относительно дисбаланса ротора, поставленного на сборку колес. Дисбаланс ротора состоит из собственного остаточного дисбаланса и дисбаланса, определяемого эксцентриситетом усредненной окружности гнезд лопаток.

7.Инженерные методики для обеспечению динамической устойчивости валопровода коррекцией его монтажных дисба-

122

лансов. Коррекцию монтажных дисбалансов валопроводов, обусловленную эксцентриситетами установки роторов при монтаже, обеспечивать коррекцией этих дисбалансов.

Алгоритм проектирования технологического процесса расчетно-эксцентриситетной сборки ротора включает последовательное проведение конструкторских работ (разделение вала на участки (конечные элементы) или разработку твердотельной модели вала, расчет координат центров масс участков и их плоскостей коррекции и исходя из принятого конструкторского решения проведение технологических работ.

Технологические работы выполнять с использованием программного обеспечения, исходные данные вводить на каждую модель однократно, а результаты измерения – на каждый вал отдельно.

Выводы:

1.Уравновешивание валов и роторов с упругими опорами требует многоплоскостной коррекции локальных дисбалансов.

2.Упругая подвеска снижает динамические изгибы валов.

3.Разработанные методики моделирования локальных дисбалансов с использованием эксцентриситетов и грузов обеспечивают результаты с высокой сходимостью, что подтверждает эффективностьпримененияметодакоррекциилокальныхдисбалансов.

4.Для реализации разработанного программного обеспечения необходима паспортизация параметров дисбалансов валов.

5.Разработанная методика коррекции локальных дисбалансов позволяет вести поиск точек установки и величин корректирующих грузов по доступным плоскостям коррекции.

6.Подтверждена возможность создания комплекса программного обеспечения коррекции монтажных и полных дисбалансов.

7.Технологический процесс управляемой сборки обеспечивает снижение динамических нагрузок на опоры и гибкие элементы валопроводов в 3–5 раз, снижает трудоемкость, позволяет заменятьтехнологические операции виртуальным моделированием.

123

8.Балансировка трансмиссий, проведенная на поясках вала, позволяет производить коррекцию эксцентриситета масс при ее установке по результатам измерения величин биения контрольных поясков с использованием численного метода определения масс и мест установки корректировочных грузиков, что делает ее предпочтительнее балансировки, проведенной на оснастке.

9.Дискретность грузиков в 0,5 г позволяет провести коррекцию дисбаланса трансмиссии, вызванного эксцентриситетом

ееустановки, до пределов требований КД.

10.Коррекция дисбаланса трансмиссии, вызванного эксцентриситетом ее установки, повышает точность монтажа в 15–25 раз в сравнении с существующими способами.

Список литературы

1. ГОСТ ИСО 11342–95. Вибрация. Методы и критерии балансировки гибких валов. – URL: http://standartgost / ГОСТ

ИСО 11342-95.

2.ГОСТ 27870–88. Вибрация. Оценка качества балансиров-

ки гибких роторов. – URL: http://standartgost / ГОСТ 27870-88.

3.Диментберг Ф.М., Шаталов К.Т., Гусаров А.А. Колебания машин. – М.: Машиностроение, 1964. – 220 c.

4.Meldal A., Auswuchten elastischer Rotoren // ZAMM, BD.

1954. – Vol. 34. – No. 8/9.

5.Белобородов С.М. Расчетно-эксцентриситетный метод сборки роторов // Сборка в машиностроении и приборострое-

нии. – 2010. – № 6. – С. 21–23.

6.Белобородов С.М., Бурдюгов С.И. Обеспечение виброустойчивости валопровода методом прецизионной сборки // Сбор-

ка в машиностроении, приборостроении. – 2010. – №1. – С. 3–5. 7. Пат. № 2347112 РФ: Способ центрирования валов ма-

шин: F04D29/60 / И.И. Пьянков, А.М. Козинов, В.Б. Ильин, С.М. Белобородов, № 2007125435/06. заяв. и петентооблада-

124

тель ОАО НПО «Искра». заявл. 05.07.07, опубл. 20.02.09, Бюл.

№5. – 7 с.

8.Пат. №2379625 РФ: Способ центрирования валов машин: G01B5/25 / С.М. Белобородов, Н.Г. Шеховцев, №2008122182/28.

заявитель и петентообладатель ОАО НПО «Искра». заявл. 02.06.08, опубл. 20.01.10, Бюл. № 2. – 8 с.

9.Модорский В.Я., Соколкин Ю.В. Газоупругие процессы в энергетических установках / под ред. Ю.В. Соколкина. – М.:

Физматлит, 2007. – 176 с.

125

ГЛАВА 11. МОДЕЛИРОВАНИЕ КОЛЕБАТЕЛЬНЫХ ПРОЦЕССОВ В ЭЛЕМЕНТАХ КОНСТРУКЦИИ РДТТ

Работа некоторых элементов конструкции РДТТ может в условиях воздействия вибраций рассматриваться как работа акустических трансформаторов.

Акустические трансформаторы или волноводы применяются для получения акустических колебаний большой амплитуды. Эти устройства представляют собой стержни переменного сечения из металла, пластика, стекла, керамики и других упругих материалов. По характеру изменения сечения в зависимости от расстояния до возбуждаемой поверхности выбирают акустические трансформаторы со ступенчатым законом изменения сечения, конические и экспоненциальные. В рамках вычислительного эксперимента, описанного в данной работе, исследуются процессы, протекающие в акустических трансформаторах, и численно определяются коэффициенты усиления при различных геометрических и физико-механических характеристиках волноводов [1–4] .

Для изучения процессов в акустических трансформаторах разработана следующая физическая модель:

–волновые процессы в стержневых конструкциях рассматриваются в трехмерной постановке;

–нагрузка является гармонической;

–нагрузка действует на широкий торец конструкции;

–материал волновода – упругий, однородный.

В процессе расчета варьировались такие параметры, как модуль упругости, коэффициент Пуассона, плотность материала, амплитуда внешнего воздействия и геометрические параметры волновода.

На первом этапе для поиска наиболее эффективных конструкций исследуются процессы в акустических трансформаторах как источниках колебаний. Принималось, что длина волновода

126

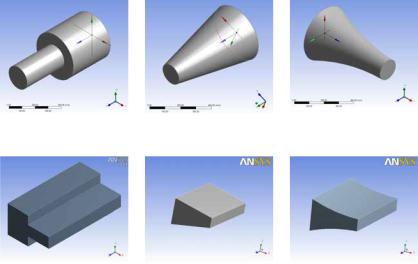

должна иметь вполне определенное значение, чтобы частота собственных колебаний устройства совпадала с частотой возбуждающих колебаний и имел место механический резонанс. Для проведения вычислительных экспериментов были построены шесть вариантов конструкций (рис. 11.1). Первая группа волноводов (рис. 11.1, а, б, в) – тела вращения со ступенчатым, линейным и параболическим изменением поперечного сечения. Вторая группа(рис. 11.1, г, д, е) имеет в основании прямоугольное сечение.

а |

б |

в |

г |

д |

е |

Рис. 11.1. Конструкции волноводов: а – вариант А; б – вариант Б; в – вариант В; г – вариант Г; д – вариант Д; е – вариант Е

На первом этапе необходимо определить собственные частоты и формы колебаний. Модальный анализ был проведен в программном комплексе ANSYS. Результаты модального анализа для первых мод колебаний позволили выявить соответствующие им частоты и визуально, по перемещениям, определить, какой частоте

127

соответствуют колебания в направлении осиX. Полученные значения могут явиться начальными данными для расчета переходных процессовиисследованиявынужденныхилисвободныхколебаний.

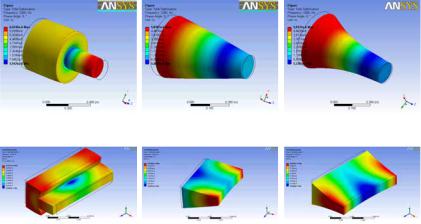

На втором этапе был проведен гармонический анализ в диапазоне частот от 9 до 35кГц, целью которого было определение напряженно-деформированного состояния конструкции при рабочих частотах. Для расчета в качестве граничных условий были заданы перемещения широкой грани вдоль оси X волновода.

Результаты гармонического анализа представлены на рис. 11.2.

а |

б |

в |

г |

д |

е |

Рис. 11.2. Формы колебаний волноводов при частоте гармонической нагрузки 2300 Гц

При анализе форм колебаний видно, что оптимальными являются волноводы, имеющие форму тел вращения. Такая форма позволяет равномерно распределить нагрузку по поперечному сечению волновода. Это позволяет уменьшить НДС конструкции на 6–14 %.

128

Гармонический анализ проводился для нескольких вариантов конструкций волновода с различными свойствами материалов, геометрическими характеристиками и значениями нагрузок. При проведении гармонического анализа определялись коэффициенты усиления колебаний, значения которых представлены втабл. 11.1. Анализ таблицы показал, что наиболее чувствительными к изменению исходных параметров являются конструкции с прямоугольным сечением. Изменения коэффициента усиления достигают 10–20 %. Изменения коэффициента усиления в волноводах, имеющих форму тел вращения, достигают 5–10 %. На коэффициент усиления, независимо от конструкции волновода, наиболее существенное влияние оказываютизмененияфизико-механическиххарактеристик.

Таблица 1 1 . 1

Коэффициенты усиления колебаний волноводов при частоте 2300 Гц

Номер |

Параметр |

|

Вариант конструкции |

|

||||

расчета |

А |

Б |

В |

Г |

Д |

Е |

||

|

||||||||

1 |

Базовый |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

2 |

Е=5 ГПа |

4.9 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

3 |

Е=300 ГПа |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

4 |

µ=0,1 |

5 |

3.9 |

3.9 |

3.7 |

3.4 |

3.4 |

|

5 |

µ=0,49 |

4.8 |

3.8 |

3.8 |

2.3 |

2.3 |

2.3 |

|

6 |

ρ =1500 кг/м3 |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

7 |

ρ =15000 кг/м3 |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

8 |

A=0,1 мкм |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

9 |

A=10 мкм |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

10 |

L=0,01 м |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

11 |

L=1,5 м |

5 |

3.9 |

3.9 |

2.9 |

2.6 |

2.6 |

|

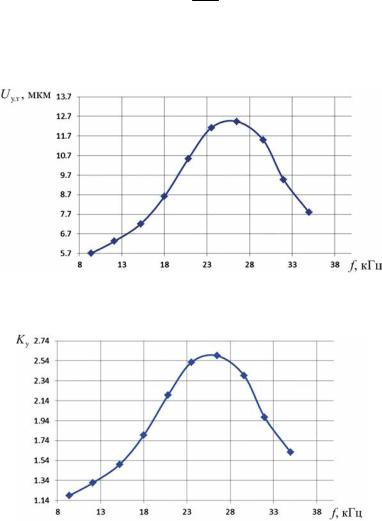

На рис. 11.3 представлен график изменения амплитуды колебаний на узком торце конструкции (вариант Б). Как видно по графику, при частоте 26,5 кГц происходит резкое возрастание амплитуды колебаний. Данная частота соответствует собственной

129

частоте колебаний конструкции волновода, полученного из модального анализа. На рис. 11.4 представлен график изменения коэффициента усиления колебаний, определяемого позависимости:

Kу = U у.т ,

Uш.т

где Kу – коэффициент усиления; U у.т – перемещения на узком торце, м; Uш.т – перемещения на широком торце, м.

Рис. 11.3. Зависимость амплитуды перемещения рабочей поверхности от частоты

Рис. 11.4. График зависимости коэффициента усиления от частоты

130