книги / Металлорежущие станки

..pdfпростая кинематическая группа, внутренняя вязь которой кинематическая пара скольжения: фрезерный суппорт – направляющие подвижной стойки.

Движение простое и незамкнутое, настраивается по четырем параметрам:

–скорость и направление – гитарой подачи;

–путь не настраивается;

–исходное положение – упорами.

Суппорт всегда движется сверху вниз. Можно поставить паразитное колесо, и тогда он будет фрезеровать снизу вверх. При этом кинематическая структура изменяется и становится К23.

31

Лекция 4. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Привод станков

Узлы, в которых закрепляются заготовка и инструменты, называются исполнительными органами станка. Для приведения в движение исполнительных органов служат приводы.

Совокупность источника движения, передаточных механизмов и исполнительного органа станка называется приводом

(рис. 11).

Рис. 11. Блок-схема привода

По назначению различают приводы главного движения, приводы подачи, приводы вспомогательных движений.

По числу источников движения различают независимые приводы, когда каждый исполнительный орган имеет свой двигатель, и зависимые. При зависимом приводе несколько исполнительных органов получают движение от одного двигателя.

По способу регулирования скорости движения различают ступенчатые и бесступенчатые приводы.

Любой привод должен выполнять следующие функции: 1. Передача движения со всеми его характеристиками

(скоростью, крутящим моментом, мощностью).

32

2.Изменение движения – регулирование скорости.

3.Изменение направления движения (реверсирование).

4.Иногда преобразование движения – непрерывного в периодическое, вращательного в поступательное или наоборот.

5.Предохранение от перегрузок.

6.Пуск и остановка движения.

Кинематическая схема

Кинематическая схема является составной частью руководства по эксплуатации станка. Она дает полное и исчерпывающее представление о станке, позволяет определить и настроить скорость и направление движений исполнительных органов станка. Схема позволяет также выполнить предварительные расчеты на прочность механизмов.

Передача движения приводами осуществляется при помощи разнообразных кинематических звеньев и пар.

Совокупность последовательно расположенных кинематических пар, связывающих исполнительные органы с источником движения и между собой, называется кинематической це-

пью.

Кинематической схемой называется условное изображение в одной плоскости всех кинематических цепей станка в их совокупной связи, в целом.

Схемы составляют в соответствии с требованиями ГОСТ 2.703–68 «ЕСКД. Правила выполнения кинематических схем»:

1.Схему вычерчивают в контурах станка в одной плоскости, пользуясь условными обозначениями по ГОСТ 2.770–68* с изменениями 2011 г.

2.Расположение узлов станка на схеме должно соответствовать их действительному или рабочему положению.

3.Разрешается не соблюдать правила проекции и масштаба, но следует соблюдать соотношение размеров звеньев.

4.На схеме указывают мощность и частоту вращения двигателей, диаметры шкивов, шаги винтов, числа зубьев и модули

33

зубчатых колес и звездочек, числа заходов винтов и червяков. Эта информация приводится в виде таблиц. В учебных целях эти сведения указывают непосредственно на схеме.

5.Если элементы при работе меняют свое положение, то допускается показывать их крайние положения тонкими пунктирными линиями.

6.Допускается переносить элементы вверх и вниз от их исходного положения, выносить их за контур изделия, поворачивать элементы в положение, наиболее удобное для изображения.

Передаточное отношение

Основным кинематическим параметром, характеризующим передачи привода, является отношение скоростей или частот вращения кинематических звеньев. Отношение частоты вращения ведомого звена к частоте вращения ведущего звена называется передаточным отношением.

i = nведом . nведущ

Для понижающих передач i < 1, а для повышающих i > 1.

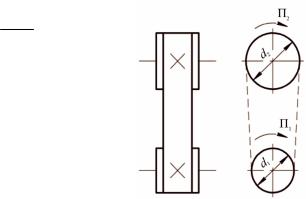

Передаточное отношение можно выразить с помощью параметров кинематических звеньев (диаметров, чисел зубьев). Напри-

мер, ременная передача (рис. 12).

Все точки ремня движутся с оди-

наковой скоростью, мм/мин: |

Рис. 12. Ременная передача |

|

|

V = πd1n1 = πd2n2. |

|

Пусть ведущим является нижний вал, тогда i = n2/n1 = d1/d2,

34

i |

= n2 |

= |

d1 |

γ, |

n = n |

d1 |

γ, |

||

р.п |

n |

|

d |

2 |

|

2 1 d |

2 |

|

|

|

1 |

|

|

|

|

|

|

||

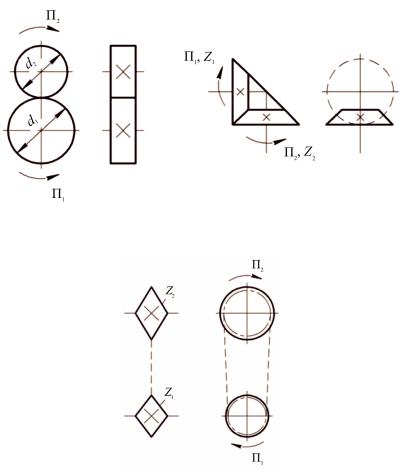

где γ – коэффициентпроскальзывания ременной передачи, γ = 0,98. Зубчатые передачи с цилиндрическими и коническими

колесами (рис. 13).

Рис. 13. Зубчатые передачи

Рис. 14. Цепная передача

35

iз.п = n2 = d1 = π m z1 = z1 , n1 d2 π m z2 z2

n2 = n1 z1 . z2

Цепная передача (рис. 14)

iц.п = z1 , z2

где z1 – ведущая звездочка, z2 – ведомая звездочка.

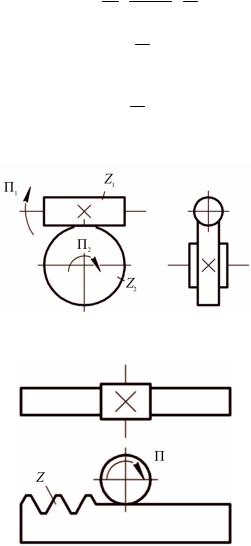

Рис. 15. Червячная передача

Рис. 16. Реечная передача

36

Рис. 17. Винтовая передача

Рассмотренные передачи обратимы, т.е. ведущим может быть как верхний, так и нижний вал.

Червячная передача – самотормозящаяся, движение передается от червяка к колесу (рис. 15).

iч.п = kz ,

где k – число заходовчервяка; z – число зубьев червячного колеса. Реечная передача. Служит для преобразования вращательного движения в поступательное и наоборот (рис. 16). Прямолинейное перемещение рейки за один оборот реечного колеса

Lр = π m z,

где m – модуль зацепления; z – число зубьев реечного колеса. Винтовая передача. Применяется для преобразования

вращательного движения в поступательное (рис. 17). Перемещение гайки Lг за один оборот ходового винта:

Lг = k t,

где k – число заходов ходового винта; t – шаг винта, мм.

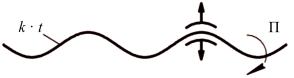

Передаточное отношение кинематической цепи равно произведению передаточных отношений всех входящих в нее передач (рис. 18).

37

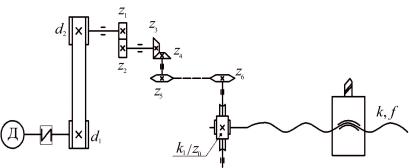

Рис. 18. Кинематическая цепь для прямолинейного движения

iобщ = i1 i2 i3 i4 i5 ,

где i1 – передаточное отношение ременной передачи; i2 – передаточное отношение цилиндрической передачи; i3 – передаточное отношение конической передачи; i4 – передаточное отношение цепной передачи; i5 – передаточное отношение червячной передачи.

Перемещение резца, мм/мин, определяется следующим образом:

|

L = nоб.дв iобщ |

kt = |

|||||||||

= n |

|

d1 |

γ |

z1 |

|

z3 |

|

z5 |

|

k1 |

kt. |

|

|

z2 |

z4 |

z6 |

|

||||||

об.дв d2 |

|

|

|

|

z0 |

||||||

38

Лекция 5. КИНЕМАТИЧЕСКАЯ НАСТРОЙКА СТАНКОВ

Различают наладку станка и настройку.

Под наладкой понимают комплекс действий, подготавливающих станок к работе. К ним относятся установка и закрепление заготовки, проверка ее биения, установка режимов резания, подбор и закрепление инструментов, перемещение исполнительных органов в исходное положение и др.

Под настройкой понимают кинематическую подготовку станка. Задача кинематической настройки заключается в сообщении исполнительным органам станка определенных движений, необходимых для образования заданной поверхности. Часто эти движения должны быть строго согласованы.

Для изменения параметров исполнительных движений в приводах станков помимо постоянных передач всегда имеются сменные органы настройки. В качестве таких органов применяют коробки скоростей и подач (универсальные станки, в которых часто изменяют режимы обработки), гитары сменных колес (станки со сложной кинематикой и специализированные).

Кинематическая настройка отвечает на вопрос о том, как включить сменный орган в каждом конкретном случае. Несмотря на большое разнообразие типов, все станки настраиваются по единой методике, предусматривающей последовательное выполнение следующих действий:

1. Составить расчетную кинематическую цепь. Для од-

ного и того же органа настройки иногда возможно наметить несколько расчетных цепей, поэтому расчетные кинематические цепи являются условными, воображаемыми и могут не совпадать с реальными цепями, передающими движение исполнительным органам станка. Они служат только для определения передаточных отношений органов настройки.

Для приводов главного движения любых станков расчетная цепь одинакова и совпадает с реальной цепью привода, со-

39

единяя источник движения с исполнительным органом (шпинделем, ползуном и др.) Для винторезной цепи токарновинторезного станка, например, расчетная цепь не совпадает с цепью привода. Ведущим звеном служит шпиндель, хотя он не является источником движения.

2. Для рассматриваемой цепи составить расчетные перемещения, выражающие количественную связь между движением конечных звеньев расчетной цепи. Они определяются исходя из формы поверхности, которая должна быть образована на заготовке, и вида режущего инструмента. Знать абсолютные величины скоростей конечных звеньев цепи нет необходимости. Должно быть известно лишь соотношение скоростей. При определении такого соотношения руководствуются тем, что при образовании сложных поверхностей на станках имитируются ка- кие-либо механические передачи (винтовая на винторезном станке, цилиндрическая зубчатая на зубодолбежном, червячная на зубофрезерном и др.). При определении расчетных перемещений инструмента и заготовки, являющихся звеньями воображаемой передачи, должно быть использовано ее передаточное отношение. Тогда, сообщая произвольное перемещение ведущему звену, получают расчетное перемещение ведомого звена.

Например, для цепи обкатки зубодолбежного станка:

1 |

оборотов долбяка → |

1 |

оборотов заготовки, |

zД |

|

||

|

zЗ |

||

или

1 об. долб. → zД об. заг., zЗ

где zД – число зубьев долбяка; zЗ – число зубьев заготовки. Стрелка означает «должен соответствовать».

Для винторезной цепи токарно-винторезного станка расчетные перемещения составляют, исходя из главного параметра резьбы – шага,

40