7650

.pdf

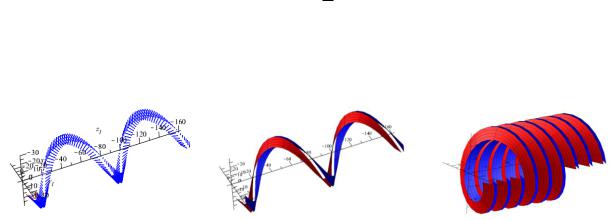

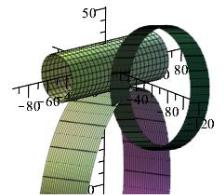

инструмента По на зуборезном станке и приведет к получению компьютерной модели червячной фрезы (рис. 1).

|

|

|

|

|

|

Cos( 2 ) |

Sin( 2 ) |

0 |

R Sin( 2 ) |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

м( Sи ) |

Sin( 2 ) |

Cos( 2 ) |

0 |

R Cos( 2 ) |

|

|

м( SoП ) |

(8) |

||

|

R |

R |

|||||||||||||

|

|

|

|

0 |

0 |

1 |

p0 2 |

|

|

|

|

||||

|

|

|

|

0 |

0 |

0 |

1 |

|

|

|

|

||||

|

|

|

(SoП) – радиус-вектор осевого профиля производящей |

|

|||||||||||

где |

R |

поверхности в |

|||||||||||||

|

|

м |

|

|

|

|

|

|

|

|

|

||||

подвижной системе координат SоП OП xП yП zП ; |

|

||||||||||||||

|

|

|

|

(SoП) |

|

|

|

|

|

||||||

|

2 – угол поворота радиус–вектора |

R |

; |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

м |

|

|

|

|

|

|

p0 – шаг движения вдоль оси вращения инструмента z2.

Выполнив умножение матриц (8) и (2), получаем систему уравнений, которая описывает преобразование координат осевого профиля производящей

поверхности из системы |

координат |

|

SоП OП xП yП zП |

в систему |

координат |

||||||||

инструмента «червячная фреза» (X2Y2Z2 ) в координатной форме: |

|

||||||||||||

R( Sи ) x |

м |

Cos( |

2 |

) y |

м |

Sin( |

2 |

) R Sin( |

2 |

) |

|

||

|

мX |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rм( SYи ) xм Sin( 2 ) yм Cos( 2 ) R Cos( 2 ) , |

(9) |

||||||||||||

R( Sи ) z |

м |

p |

2 |

|

|

|

|

|

|

|

|

|

|

|

мZ |

0 |

|

|

|

|

|

|

|

|

|

||

где Rм( SXи ) , Rм(SYи ) , Rм( SZи ) – координаты точки принадлежащей производящей

поверхности заданную радиус-вектором Rм( SoП ) .

Система уравнений (9) позволяет рассчитать и получить положение точки сечения производящей поверхности в виде зуборезного инструмента «дисковая фреза» (рис. 3, а).

а) |

б) |

в) |

|

Рисунок 3 – Производящая поверхность «червячная фреза»:

а) каракасная модель; б) однозаходный червяк; в) многозаходный червяк

Подставив в формулу (9) значение xм 0 , т. к. сечение в подвижной системе координат находится в плоскости YП ZП , для левого профиля yм yleft

получим систему уравнений, описывающих производящую поверхность в параметрическом виде (10):

11

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

1 |

|

|

|

m |

|

|

|

|

|

|

|

|||||

Rм( SXи ) sin( 2 ) |

|

|

|

left |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R sin( 2 ) |

|

|||||||||||||

tg( |

|

|

) |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

left |

|

|

4 tg( |

left |

) |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

m |

|

|

|

|

|

) , |

(10) |

||||||||

|

R( Sи ) cos( |

|

) |

|

|

|

|

left |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R sin( |

|

|||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|||||||||||||||||

мY |

|

|

|

|

|

|

|

tg( |

|

|

) |

|

|

4 tg( |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

) |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

left |

|

|

|

|

|

|

|

|

|

|

left |

|

|

|

|

|

|

|

||||

R( Sи ) p |

2 |

|

z |

left |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

мY |

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Система параметрических уравнений (10) позволяет получить левую производящую поверхность, которая является эквивалентной рабочей поверхности зуборезного инструмента «червячная фреза» (рис. 3 б, в).

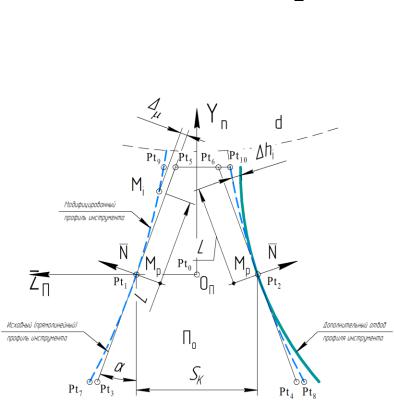

Модифицированная производящая поверхность получается при помощи модификации исходного (прямолинейного) профиля сечения производящей поверхности.

Осевой профиль По модифицированной производящей поверхности задается отклонениями hi от исходного прямолинейного профиля

производящей поверхности в направлении нормали N в средней расчетной точке профиля М р в табличной форме или аналитически hi f (L) в виде функции

линейного параметра L (рис. 4).

Рисунок 4 – Исходный осевой профиль обобщенной производящей поверхности:

––––––– - исходный (теоретический) профиль; – – – – – - модифицированный профиль

Дополнительный отвод осевого профиля производящей поверхности относительно уже модифицированного осевого профиля происходит в виде характеристики . Основную модификацию осевого сечения исходного

профиля производящей поверхности зададим в квадратичной форме:

12

L2 2 |

(11) |

где – отклонение от линейного осевого сечения в текущей точке линейного профиля;

– коэффициент, который позволяет изменять величину отвода

модифицированного сечения относительно исходного линейного сечения производящей поверхности;

L – величина шага вдоль исходного линейного сечения теоретической производящей поверхности.

Матрица перехода от системы координат левого модифицированного

профиля производящей поверхности в |

систему |

координат SоП OП xП yП zП |

||||

записывается в следующем виде: |

|

|

|

|

||

|

|

|

0 |

0 |

0 |

|

|

|

1 |

|

|||

M м _ left |

|

0 |

cos( x ) |

sin( x ) 0 |

(12) |

|

|

|

|

|

|||

0 |

sin( x ) |

cos( x ) |

z |

|

||

|

|

|

||||

|

|

0 |

0 |

0 |

1 |

|

Объединив в формулу (12) и уравнение модифицированного профиля (11), получаем параметрическую форму модифицированной левой производящей поверхности:

R( Sи ) 0 |

|

|

|

|

|

|

|

|

мX |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rм( SYи ) z2 |

cos( x ) z sin( x ) |

(13) |

|||||

R( Sи ) z2 |

sin( |

x |

) z cos( |

x |

) z |

|

|

|

мY |

|

|

|

|

||

Аналогично можно получить систему параметрических уравнений, описывающих правый модифицированный профиль производящей поверхности.

Параметрические зависимости, которые позволяют сформировать модифицированную производящую поверхность, эквивалентную зуборезному инструменту «червячная фреза» для левого производящей поверхности, рассчитываются по формуле:

Rм( SXи )Rм( SYи )

R( Sи )

мY

sin( 2 ) z2 |

cos( x ) z sin( x ) R sin( 2 ) |

|

||||||

cos( 2 ) z2 |

cos( x ) z sin( x ) R sin( 2 ) , |

(14) |

||||||

p |

2 |

z2 sin( |

x |

) z cos( |

x |

) z |

|

|

0 |

|

|

|

|

|

|||

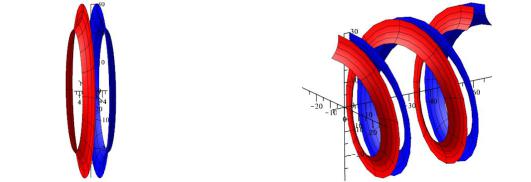

Система параметрических уравнений (14) позволяет сформировать

компьютерную |

геометрическую |

модель |

левой |

модифицированной |

|

производящей |

поверхности, которая |

является |

эквивалентной |

производящей |

|

поверхности зуборезного инструмента «дисковая фреза» |

(рис. 5, а) и |

||||

|

|

13 |

|

|

|

инструмента «червячная фреза» (рис. 5, б) с измененным формообразующим профилем.

|

а) |

|

|

|

б) |

|

|

Рисунок 5 – Модифицированная производящая поверхность инструмента: |

|

||||||

|

|

а) «дисковая фреза», б) «червячная фреза» |

|

|

|||

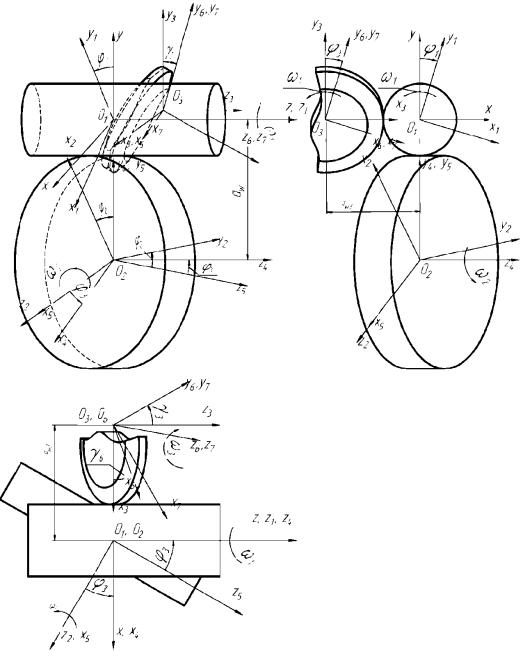

Формулы преобразования координат точек (рис. 6), заданных в |

|||||||

неподвижной |

системе |

координат |

, , , к подвижной системе |

координат |

|||

2, 2, 2 будут заключаться в матричном преобразовании: |

|

|

|||||

sin 2 sin |

3 |

cos 2 |

sin 2 cos 3 |

cos 2 aw2 |

|

|

|

|

|

|

sin 2 |

cos 2 cos 3 |

sin 2 aw2 |

|

|

cos 2 sin 3 |

|

(15) |

|||||

|

cos 3 |

|

0 |

sin 3 |

0 |

|

|

|

|

||||||

|

0 |

|

0 |

0 |

1 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

||

Аналогично для перехода от 2, 2, 2 к , ,

|

sin 2 sin 3 |

cos 2 |

|

|

cos 2 |

sin 2 |

|

|

|||

|

|

||

|

sin 2 cos 3 |

cos 2 cos 3 |

|

|

0 |

0 |

|

|

|||

|

|

будем иметь: |

|

|

||

cos 3 |

0 |

|

|

|

|

|

|

|

|

0 |

aw |

(16) |

||

sin 3 |

0 |

|

||

|

||||

0 |

1 |

|

|

|

|

|

|||

Для перехода из подвижной системы координат дисковой фрезы в

неподвижную систему координат: |

|

|

|

||

|

cos 4 |

sin 4 |

0 |

aw3 |

|

|

|

||||

|

cos 3 sin 4 |

cos 3 cos 4 |

sin 3 |

0 |

(17) |

|

sin 3 sin 4 |

sin 3 cos 4 |

cos 3 |

0 |

|

|

|

||||

|

0 |

0 |

0 |

1 |

|

|

|

|

|

|

|

14

Рисунок 6 – Система координат делительных диаметров элементов червячной передачи

Формулы (16) и (17) позволяют построить геометрическую модель процесса формообразования элементов червячного зацепления (рис. 7).

Выполнив умножение матриц получаем конечные формулы преобразования координат:

x3y3z3

cos 4 x cos 3 sin 4 y sin 3 sin 4 z cos 4 aw3

sin 4 x cos 3 cos 4 y sin 3 cos 4 z sin 4 aw3 (18)sin 3 y cos 3 z

15

Рисунок 7 – Геометрическая модель червячной передачи

Переход из системы координат, связанной с поверхностью цилиндрического червяка, в систему координат, связанную с поверхностью инструмента «дисковая фреза», выражается следующими формулами:

x7 |

sin 4 cos 4 sin 1 cos 4 cos 1 x1 |

|

|

|

|

cos 1 sin 4 cos 4 cos 4 sin 1 y1 |

|

|

|

|

|

|

||

|

sin 4 sin 4 z1 |

cos 4 aw3 |

|

|

|

|

|

||

|

cos 4 cos 4 sin 1 sin 4 cos 1 x1 |

|

(19) |

|

y7 |

|

|

||

|

cos 1 cos 4 cos 4 cos 4 sin 1 y1 |

|

||

|

|

|||

|

cos 4 sin 4 z1 |

sin 4 aw3 |

|

|

|

|

|

||

|

|

|

|

|

z7 |

sin 4 sin 1 x1 |

sin 4 cos 1 y1 cos 4 z1 |

|

|

|

|

|

|

|

Переход из системы координат, связанной с поверхностью инструмента «дисковая фреза», в систему координат, связанную с поверхностью цилиндрического червяка, выражается следующими формулами:

x1 |

sin 1 sin 7 cos 4 cos 1 cos 7 x7 |

|

|

|

|

sin 1 cos 7 cos 4 cos 1 sin 7 y7 |

|

|

|

|

|

|

||

|

sin 1 sin 4 z7 |

cos 1 aw3 |

|

|

|

|

|

||

|

cos 1 sin 7 |

cos 4 sin 1 cos 7 x7 |

|

(20) |

y1 |

|

|

||

|

cos 1 cos 7 cos 4 sin 1 sin 7 y7 |

|

|

|

|

|

|

||

|

cos 1 sin 4 z7 |

sin 1 aw3 |

|

|

|

|

|

||

|

|

|

|

|

z1 |

sin 4 sin 7 x7 sin 7 cos 7 y7 cos 4 z7 |

|

||

|

|

|

|

|

Третья глава посвящена |

использованию разработанного алгоритма |

|||

виртуального формообразования элементов червячной передачи с учетом

технологических особенностей их изготовления. |

|

В основе алгоритма лежит типовая операция разности множеств: |

|

= заг \ инстр , |

(21) |

16 |

|

где – результирующее множество геометрических элементов;заг, инстр – множества элементов, принадлежащих соответственно

нарезаемой заготовке и инструменту.

Результирующее множество элементов М после каждой операции вычитания становится новым значением для множества Мзаг. Цикл повторяется над уже модифицированным набором элементов Мзаг, что моделирует процесс образования огибающих поверхностей.

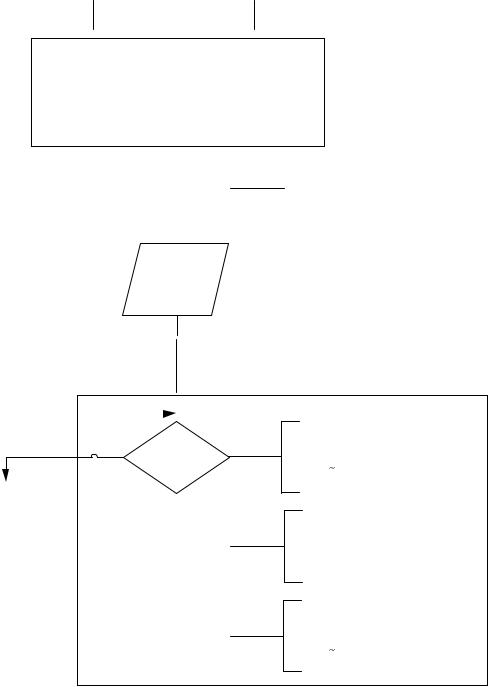

Алгоритм геометрического компьютерного формообразования элементов червячной передачи представлен на рисунке 8.

|

|

|

|

|

|

|

|

БЛОК 1 |

||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

БЛОК 1.1 |

|

|

|

БЛОК 1.2 |

|

|

|

|||||

Ввод геометрических |

|

|

Ввод геометрических |

|

|

|

||||||

параметров зуборезного |

|

|

параметров заготовки |

|

|

|

||||||

инструмента и |

|

|

червяка или червячного |

|

||||||||

формирование его |

|

|

колеса и формирование их |

|

||||||||

твердотельной модели |

|

|

твердотельных моделей |

|

||||||||

Минстр |

|

|

|

Мзаг |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БЛОК 2 |

|

|

|

|

|

|

|

||

|

|

Установка инструмента |

|

|

Перечислить наладочные установки |

|||||||

|

|

и заготовки в исходное |

|

|

|

|

|

|||||

|

|

|

положение |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БЛОК 3

Ввод кинематических параметров формообразования червяка или червячного колеса

Блок виртуального «нарезания» зуба червячного колеса (профилирования витков червяка)

|

|

|

|

|

|

|

|

|

Да |

|

|

|

|

|

|

Формирование |

||||

|

|

|

боковой поверхности зуба |

|||

|

|

|

завершено? |

|||

|

|

|

|

|

|

|

БЛОК 6 |

|

|

Нет |

|

|

|

|

|

|||||

Обработка полученных |

|

|

|

|

|

|

|

|

БЛОК 4 |

||||

результатов |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Относительное |

|||

|

|

|

винтовое |

|||

|

|

|

||||

|

|

|

перемещение |

|||

|

|

|

объектов (Мзаг, Минстр) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БЛОК 5 |

|||

|

|

|

M = Мзаг / Минстр |

|||

|

|

|

||||

|

|

|

|

|

|

|

Условием завершения является выполнение равенства ∆=0 выражающее пустое значение множества

элементов области взаимного пересечения,

M заг Минстр 0

Элементарное дискретное перемещение заготовки и инструмента

Удаление области ∆ путем операции вычитания области взаимного

пересечения инструмента Mинстр и тела заготовки Mзаг

M заг Минстр

Рисунок 8 – Схема алгоритма «компьютерного нарезания» зубчатых передач

17

Вблоке 1 осуществляется формирование твердотельных моделей заготовок и инструмента на основе применения процедур геометрического моделирования. Для этого, исходя из данных чертежа и предварительных расчетов, определяются геометрические характеристики осевых сечений заготовок (блок 1.1, рис. 8) и инструмента (блок 1.2, рис. 8), которым сообщается формообразующее вращательное движение, описываемое векторно-матричным преобразованием (1).

Сформированные твердотельные модели дисковой фрезы и заготовки червяка или червячной фрезы и заготовки червячного колеса, рассматриваемые далее как числовые множества, устанавливаются в номинальное исходное положение, определяемое радиальной установкой инструмента, технологическими смещениями, угловой и осевой установками заготовки (блок 2).

Вблоке 3 вводятся кинематические зависимости, выражающие относительное движение объектов в станочном зацеплении. При моделировании традиционной схемы нарезания методом обкатки процесс формообразования задается функциональной взаимосвязью углового вращения заготовки.

Вблоках 4 и 5 выполняется виртуальное имитационное «нарезание» зубьев, представляющее собой последовательное удаление частей объема заготовки, отсекаемых инструментом, на основе применения булевых операций вычитания тел (в виде геометрического вычитания трехмерных числовых множеств).

После выполнения операции, согласно (21), телам сообщаются малые угловые перемещения, изменяющие их относительное положение. Это приводит

кочередному взаимному пересечению объектов и возникновению общей области , содержащей множества точек, принадлежащих одновременно обоим телам. После каждой очередной операции вычитания происходит удаление этой области и множество элементов приобретает новую конфигурацию ̃заг. Выполнение действий в блоках 4 и 5 повторяется над уже модифицированным на предшествующей итерации множеством элементов =̃заг, что моделирует технологический процесс формообразования.

Вблоке 6 выполняется анализ макро- и микрохарактеристик рабочих и переходных поверхностей сформированных зубьев методами визуализационной и метрологической оценки.

Необходимые изменения геометрии нарезаемых поверхностей зубьев обеспечиваются корректировкой элементов многофакторной технологической среды моделирования. Соответствующие поправки вносятся в основное

18

движение обкатки, геометрию инструмента и в перечисленные исходные установки (блок 2, рис. 8).

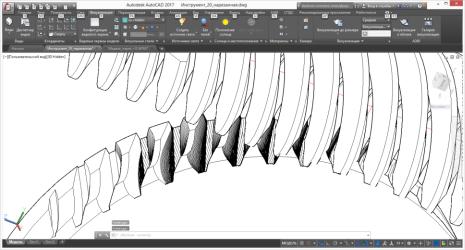

По указанной схеме методом компьютерного моделирования процесса формообразования выполнено нарезание колеса ортогональной червячной передачи (m = 4 мм, z1 = 4, z2 = 45, d1 = 62,5 мм, b2 = 48 мм) по номинальным и измененным наладочным установкам. Увеличение среднего диаметра червячного инструмента составило d = 2 мм, угловая установка – 89о33’, межосевое расстояние при нарезании aw= –144,75 мм. Твердотельная модель нарезанного червячного колеса представлена на рисунке 9.

Рисунок 9 – Геометрическая модель червячного колеса

Основные результаты и выводы

1.Разработаны аналитические зависимости, позволяющие описать универсальную геометрическую компьютерную модель получения разнотипного зуборезного инструмента, с учетом геометрических характеристик червячного зацепления и его технологических особенностей изготовления.

2.Получены параметрические зависимости формообразования виртуального цифрового прототипа производящей поверхности зуборезного инструмента с возможность внесения профильной модификации для улучшения контакта рабочих поверхностей цилиндрического червяка и червячного колеса.

3.Получены обобщенная геометрическая модель процесса формообразования цилиндрического червяка, червячного колеса и дисковой фрезы, аналитические зависимости, позволяющие установить взаимное движение червяка, червячного колеса и дисковой фрезы для компьютерного моделирования процесса формообразования боковых поверхностей элементов червячного зацепления.

19

4.Разработан обобщенный алгоритм, позволяющий выполнить формообразование твердотельных моделей инструмента для формообразования поверхностей витков червяка и зубьев червячного колеса, применение которых приведет к ускорению процесса расчета промежуточных наладок станков, используемых для нарезания червячных зубчатых передач, минуя сложные математические вычисления.

5.Разработано программное обеспечение, позволяющее выполнить формообразование инструмента в виде червячной и дисковой фрез, а также элементов червячного зацепления для получения их цифрового компьютерного прототипа, которое имитирует их применение на зуборезном станке. В разработанном программном обеспечении используется методика геометрического анализа зазоров между винтовой поверхностью червяка и контактирующей поверхностью червячного колеса для анализа зазоров между их рабочими поверхностями цифрового прототипа.

Основные публикации по теме диссертационной работы

Статьи, опубликованные в ведущих рецензируемых научных изданиях, рекомендованных ВАК Минобрнауки РФ и индексируемых в наукометрической

базе Scopus:

1.Рязанов, С.А. Применение методов компьютерной 3D графики и твердотельного моделирования при разработке технологических процессов зубонарезания / В.Ю. Карачаровский, С.А. Рязанов // Вестник Саратовского государственного технического университета. – Саратов: СГТУ, 2010. – № 4 (49).

–Вып. 1. – С. 55-60.

2.Рязанов, С.А. Визуальная оценка параметров локализованного контакта в червячных передачах на основе применения методов 3D компьютерной графики/ В.Ю. Карачаровский, С.А. Рязанов// Вестник Саратовского государственного технического университета. – Саратов: СГТУ, 2011. – № 2 (56), вып. 2. – С. 73-77.

3.Рязанов, С.А. Визуализационная оценка геометрических характеристик контактирующей поверхности в червячных передачах на основе применения методов 3D компьютерной графики / В.Ю. Карачаровский, М.К. Решетников, С.А. Рязанов// Вестник Саратовского государственного технического университета. – Саратов: СГТУ, 2014. – №1 (75). – Вып. 2. – С. 106-108.

4.Riazanov, S.A. Chromatic Gradient Appliance Algorithm In Cog Flank Dyeing For Its Flecture Angle Visual Estimate Acquired By Solid State Modeling

Method / V.IU. Karacharovskiĭ, Reshetnikov M.K., S.A. Riazanov, V.V. Shpilev, S.V. Borodulina // Research Journal of Pharmaceutical, Biological and Chemical Sciences.

–2015. – Vol. 6. - № 4. – P. 202-206. – Библиогр.: с. 206(6 назв.). – Заг. С титул.

20