гидропривод_мет_машин

.pdf

где — размер угла поворота ШД, соответствующего одному

импульсу, град; |

— передаточное отношение редуктора |

между ШД |

и винтовой парой; |

— передаточное отношение редуктора; |

р х в — шаг |

ходового винта. |

|

|

Наибольшая скорость движения привода определяется по уравнению

fm a x — наибольшая частота подачи импульсов.

Привод с поворотным золотником осевого перемещения и им пульсной системой управления так же, как и привод с поворотным зо лотником, имеет ограниченную точность в связи с тем, что привод ра зомкнут (нет обратной связи по перемещению от рабочего органа) и воз можна потеря импульсов.

Промышленность выпускает электрогидравлические шаговые приводы подач для металлорежущих станков типа Э32Г18-3 и электрогидравличе ские поворотные следящие приводы типа СП. Приводы предназначены для перемещения рабочих органов манипуляторов, станков в соответст вии с электроимпульсами, подаваемыми на вход. Величина перемещения определяется числом поданных импульсов, а скорость — частотой их следования. Приводы работают на чистых минеральных маслах при тем пературе от 3 до 50 °С. Температура окружающей среды от 5 до 40 °С. Тонкость фильтрации 10 мкм. Приводы состоят из аксиальнопоршневого гидромотора, следящего устройства, соединенного с валом гидромотора и шагового электродвигателя. По виду конца выходного вала гидроусили тели выпускаются:

•с цилиндрическим концом (ЭГ32Г18-32; Э32Г18-33; Э32Г18- 34;Э32Г18-35);

•с коническим концом (Э32Г18-321; Э32П8-ЗЗК; Э32Г18-34К; Э32Г-18-35К)

110

10.ПРОЕКТИРОВАНИЕ ГИДРОСИСТЕМ

10.1.Принципы проектирования гидросистем

10.1.1.Основные положения

Гидроприводы можно классифицировать по давлению, способу регулирования, виду циркуляции, методу управления и контроля.

По давлению различают гидроприводы низкого (до 1,6 МПа), среднего (1,6-6,3 МПа) и высокого (6,3-20 МПа) давлений. Первые при меняются главным образом в металлургических машинах простейших конструкций, где имеются незначительные нагрузки. Приводы среднего давления мощностью до 20 кВт часто применяют из-за возможности ис пользования дешевых пластинчатых и шестеренных насосов. Приводы высокого давления на базе поршневых насосов применяют главным обра зом в мощных металлургических машинах, например прокатных станах, МНЛЗ, мобильных кранах с телескопической стрелой, а также манипуля торах с разомкнутой кинематической цепью. Приводы высокого давления позволяют получить большую выходную мощность при ограниченных размерах гидродвигателей.

Скорость выходного звена объемного гидропривода может изме няться объемным или дроссельным регулированием. Первый способ более экономичен, однако в этом случае требуются регулируемые гидро машины, которые сложны по конструкции, более дороги и, как правило, менее долговечны по сравнению с нерегулируемыми. Быстродействие гидроприводов с объемным регулированием ограничивается временем, необходимым для изменения подачи насоса или рабочего объема гидро мотора, которое может составлять несколько десятых долей секунды. 11ри дроссельном регулировании в гидросистеме устанавливается регулируе мое гидравлическое сопротивление (дроссель или регулятор расхода), которое ограничивает расход масла, поступающего к гидродвигателю При этом потеря давления в дросселе, равная 1 МПа, вызывает разогрев вытекающего из него потока масла на 0,6°С. Однако в этом случае не грс буются регулируемые насосы и можно существенно повысим. бы< гро действие привода. Дроссельное регулирование применяется в прииоди» мощностью не более 3-5 кВт. Сокращение потерь энергии и oj pi MI И но высокое быстродействие можно получить в гидроприводах ( объемно дроссельным регулированием, в которых регулируемые гидромашипы (чаще всего насосы) применяются вместе с аппаратами, perj пирующими расход масла.

I I I

Наибольшее распространение в простых машинах получили гидро приводы с разомкнутой циркуляцией, в которых масло из бака всасывает ся насосом и из гидросистемы вновь сливается в бак. В гидроприводах с замкнутой циркуляцией масло, сливающееся из гидросистемы, поступает непосредственно во всасывающую линию насоса, куда также подключены напорная линия насоса подпитки и подпорный клапан, регулирующий дав ление во всасывающей линии. В приводах с замкнутой циркуляцией основ ной насос может быть несамовсасывающим. При применении реверсивного насоса возможен реверс гидродвигателя без направляющих распределите лей. Однако использование замкнутой циркуляции требует применения цилиндров с равными (или близкими) рабочими площадями, так как в про тивном случае подача насоса подпитки может оказаться недостаточной для компенсации разности потоков в напорной и всасывающей магистралях.

По методу управления и контроля различают гидроприводы цик лового управления (с контролем по пути, давлению или времени), а также

гидроприводы со следящим, адаптивным или программным управлени

ем. При наиболее простом и надежном цикловом управлении с контролем по пути команда на выполнение очередного перехода цикла поступает со средств путевого контроля реализации предыдущего перехода (с помо щью путевых распределителей, распределителей с электроуправлением от конечных выключателей или датчиков положения рабочих органов). При контроле по давлению режимы движения переключаются с помощью гидроклапанов давления или по командам, поступающим от реле давле ния. Этот метод часто применяется при работе по жестким упорам, в за жимных механизмах, системах контроля перегрузок и т. п. Надежность этого метода ограничена в связи с возможностью ложных срабатываний реле давления при наличии гидроударов и пиков давления в гидросисте ме. Контроль по времени применяется сравнительно редко.

10.1.2. Этапы разработки гидравлической системы

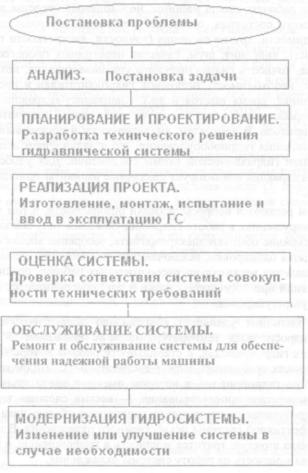

На рис. 10.1 показаны основные этапы разработки гидравличе ской системы. Конструкция гидропривода и его основные параметры оп ределяются типом машины, для которой он предназначен, поэтому разра ботка гидропривода должна начинаться с анализа технического задания (ТЗ).

Этот документ составляется ведущим разработчиком и содержит его общее описание, включая чертежи общих видов, чертежи металло конструкций, электрические и гидравлические узлы с предварительной

112

компоновкой на машине гидродвигателей, насосной установки, а также указанием возможных мест размещения гидроаппаратуры.

Рис. 10.1. Этапы разработки, эксплуатации и мо

дернизации гидравлической системы

113

В ТЗ приводятся методы управления и контроля, требуемые бло кировки, нагрузочные характеристики и режимы движения (перемеще ния, скорости, ускорения, пути торможения и разгона) рабочего органа, циклограмма рабочего цикла машины, необходимые средства диагности ки технического состояния, основные требования надежности, а также, при необходимости, другие сведения (точности, дискретности перемеще ний, жесткость, вибрация, шум, качество переходных процессов, темпе ратура масла, точность гидравлического уравновешивания, возможности регулировок, необходимость остановок гидродвигателей в промежуточ ных положениях, время выстоя и др.). Специалист-гидравлик вместе с ведущим разработчиком конкретизирует и уточняет ТЗ с учетом специ фики гидропривода. В частности, анализируются и согласовываются ва рианты размещения гидрооборудования, что в дальнейшем используется при разработке гидравлической схемы соединений. Для удобства далее специалист-гидравлик анализирует различные варианты принципиальной гидросхемы.

При этом решаются вопросы техники безопасности, в том числе при различных нарушениях в работе гидрооборудования (случайные падения давления, сгорание обмотки электромагнита, засорение малых отверстий и т.п.); вводятся блокировки, исключающие возможность несовместимых движений, падения вертикально расположенных рабочих органов, вклю чения движений при отсутствии смазки и т.п.; обеспечивается необходи мый минимум регулировок.

Особое внимание уделяется сокращению энергетических потерь. Обычно в гидросистемах температура масла не превышает 55° С и лишь в простейших гидроприводах, к стабильности работы которых не предъ является высоких требований, может достигать 70° С. Поддержание теп лового режима гидропривода, в котором имеются значительные потери мощности вследствие дросселирования, — весьма сложная техническая проблема, требующая существенного увеличения объема бака или при менения эффективной системы искусственного охлаждения. В последнем случае сначала впустую тратится мощность в гидроприводе, а затем до полнительная мощность на работу системы охлаждения.

После составления принципиальной схемы выполняют основные расчеты и готовят пояснительную записку с необходимой информацией по эксплуатации гидропривода в составе данной машины.

Ориентируясь на определенный тип насоса, предварительно уста навливают величину рабочего давления р в гидроприводе, желательно с некоторым запасом, который при необходимости может быть использо ван в процессе отладки оборудования. Учитывая, что потери давления

114

могут достигать 10% от рабочего давления (в гидроприводах низкого давления до 20%), определяют максимальное давление в гидродвигате лях, равное (0,8-Ю,9) р. Анализируя графики движения, определяют мак симальные тяговые усилия (или крутящие моменты), и, следовательно, — площадь поршня цилиндра или рабочий объем гидромотора.

Зная скорости движения и размеры гидродвигателей, по цикло грамме определяют требующиеся расходы масла в каждом из переходов цикла с некоторым запасом (для компенсации утечек и обеспечения нор мальной работы предохранительного клапана, если он имеется), т.е. по дачу питающего гидропривод насоса. Далее в соответствии с принципи альной схемой приступают к подбору аппаратуры и других узлов гидро привода по их функциональному назначению и величине условного про хода, отдавая предпочтение унифицированным изделиям, хорошо заре комендовавшим себя в промышленности; рассчитывают проходные сече ния трубопроводов в зависимости от расхода масла Q, проходящего по тому или иному участку гидросхемы, и рекомендуемой скорости движе ния жидкости в трубопроводах гидросистемы.

При необходимости для каждого гидродвигателя может произво диться уточненный расчет давлений с учетом реальных потерь давления в гидравлической системе.

Расчет потерь давления в гидроприводе проводится с учетом по терь в каждой из гидролиний, а также при различных режимах работы.

С учетом определенных потерь давления, а также действительных расходов жидкости определяют эффективную мощность насоса и мощ ность приводного двигателя.

Зная производительность насоса, определяют необходимый объем гидробака. На основании теплового расчета необходимый объем бака уточняется и принимается решение о применении теплообменников.

При разработке гидросистем различных машин целесообразно ис пользование унифицированных насосных установок, конструкции бака которых позволяют компоновать основное и вспомогательное гидрооборудование.

Для следящих гидроприводов при необходимости проводятся ш намические расчеты.

При вычерчивании принципиальной схемы гидропривода все элементы, как правило, изображаются в исходном положении (распределители при отключенных магнитах и т.д.). Каждый элемент должен буквенно-цифровое позиционное обозначение. Применяемые буквы: А - устройство; АК - аккумулятор; Б - бак; Д - гидродвигатель поворотный;

I 15

ДП - делитель потока; ДР - дроссель; ЗМ - гидрозамок; К - клапан; КД - гидроклапан давления; КО - обратный клапан; КП - предохранительный клапан; КР - редукционный клапан; М - гидромотор; МН - манометр; Н - насос; НА - насос аксиально-поршневой; НП - насос пластинчатый; HP - насос радиально-поршневой; Р - распределитель; РД - реле давления; РП - регулятор расхода (потока); Ф - фильтр; Ц - цилиндр. В пределах группы элементы могут иметь порядковые номера, например PI, Р2, РЗ ... . По зиционные обозначения располагаются справа и сверху относительно условно-графического обозначения элемента. Расположение графических обозначений элементов и устройств (например, гидропанелей) на схеме должно примерно соответствовать их действительному размещению в изделии. При вычерчивании условных обозначений гидродвигателей ре комендуется придерживаться определенного масштаба (диаметры цилин дров, величина хода и т.п.); то же относится и к другим узлам (аппаратура с различным Dy, насосы, фильтры и т.п.). Вблизи гидродвигателей ста вятся стрелки с указанием направления действия (например: «зажим», «фиксация» и др.).

На принципиальной схеме в виде таблицы следует приводить пе речень элементов в алфавитном порядке с их позиционным обозначени ем, наименованием, типом и количеством; в примечании указываются основные параметры (рабочее давление, расход, размеры гидродвигате лей, скорости движения и др.). Однотипные элементы (например, распре делители Р7 ... Р12) записываются в одну строку. Всем линиям связи присваиваются порядковые номера 1, 2, 3 как правило, в направлении потока; дренажные линии нумеруются в последнюю очередь. Номера обычно ставятся около обоих концов линий, причем номера соответст вующих трубопроводов на схеме соединений, составляемой разработчи ком машины, и принципиальной схеме должны совпадать.

Кроме перечня элементов на принципиальной схеме приводится таблица всех основных движений, реализуемых гидроприводом, с указа нием номеров включаемых при этом электромагнитов распределителей.

Часто целесообразно для мобильных машин готовить, наряду с принципиальной гидравлической схемой, схему соединений. Данная схе ма позволяет оптимально расположить гидрооборудование на металло конструкциях, а также обеспечивает рациональное размещение трубопро водов.

В комплект текстовых документов проекта машины входит пояс нительная записка, в которой наряду с основными расчетами гидросисте мы приводятся описание и циклограмма работы гидропривода, типы и параметры комплектующих изделий, регулировочные данные (давления,

116

расходы), тип масла и вместимость гидробака, указания по монтажу и эксплуатации, возможные неисправности гидропривода и способы их устранения.

10.2. Расчет гидросистемы

10.2.1. Расчет гидроцилиндра

Проводится расчет основных размеров гидравлического цилиндра

всоответствии с приведенной методикой.

10.2.2.Определение расходов жидкости в гидросистеме

Расчетный расход жидкости Q, подаваемый в гидроцилиндр, опре деляется по скорости V быстрого подвода и площади поршня  . С уче том утечек жидкости в гидроцилиндре расход

. С уче том утечек жидкости в гидроцилиндре расход

где |

- объемный КПД гидроцилиндра, значение которого при ис |

||

пользовании |

манжетных уплотнителей равно ,= 0,99; |

-площадь |

|

поршня гидроцилиндра. |

|

|

|

Расчетный расход гидролинии слива |

при скорости поршня V: |

||

где S2 -площадь штока гидроцилиндра.

По результатам вычислений составляют таблицу расходов в гид росистеме для всех операций цикла исполнительного привода машины.

10.2.3. Определение проходных сечений трубопровода

Площадь проходных сечений трубопроводов определяется по ве личине расчетного расхода и допустимой расчетной скорости:

|

а) на линии нагнетания диаметр трубопровода |

|

определяется по |

|||

расходу |

и допустимой скорости |

. Значение |

при давлении р<2,5 |

|||

МПа равно |

= 3-3,5 м/с; при давлении р |

5 МПа равно |

=4 - 5 м/с; |

|||

|

б) на линии слива диаметр |

трубопровода определяется по расхо |

||||

ду |

и допустимой скорости ( |

=1,5-2,5 м/с); |

|

|

||

|

в) на линии всасывания диаметр |

принимается равным |

||||

|

|

|

|

|

|

117 |

Вычисленные значения диаметров округляются до нормального значения, выбираемого из ряда.

Труба гидролинии нагнетания проверяется на повышенное давление при гидравлическом ударе, возникающем в момент переключения ревер сивного золотника. При расчете ударного давления надлежит руководство ваться формулой Н.Е. Жуковского для гидравлического удара. С учетом ударного давления р у д напряжение в стенке трубы не должно превышать допустимого значения

10.2.4. Выбор гидроаппаратуры управления системой

Для выбора типоразмера аппарата следует пользоваться справоч ником или каталогом, принимая во внимание расчетные параметры пото ка рабочей жидкости (расход, давление), пропускаемого через гидроаппа рат.

По выбранным типоразмерам гидроаппаратов составляется специфика ция, прилагаемая к принципиальной схеме гидросистемы.

10.2.5. Определение гидравлических потерь в системе

В течение каждого цикла расходы рабочей жидкости на различных участках гидросистемы изменяются, следовательно, будут изменяться и гидравлические потери (потери давления). За расчетную часть цикла при расчете гидравлических потерь принимается операция рабочего хода ис полнительного привода, в течение которой жидкость проходит через ре гулирующий аппарат. При расчете гидросистем требуется определить гидравлические потери в гидролиниях всасывания, нагнетания и слива.

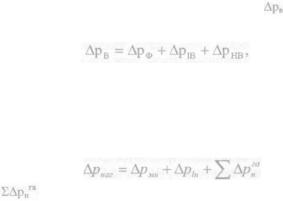

Гидравлические потери (в единицах давления) в гидролинии всасывания

где - потери давления в фильтре;

- потери давления в фильтре;

- потери давления по длине гидролинии всасывания;

- потери давления по длине гидролинии всасывания;

- потери давления в местных сопротивлениях на линии всасывания.

- потери давления в местных сопротивлениях на линии всасывания.

Гидравлические потери  в гидролинии нагнетания

в гидролинии нагнетания

где |

- суммарные потери давления в гидроаппаратах |

на |

порной линии; |

|

|

118 |

|

|

- потери давления по длине линии нагнетания; - потери давления в местных сопротивлениях на линии на

- потери давления по длине линии нагнетания; - потери давления в местных сопротивлениях на линии на

гнетания. |

|

Гидравлические потери |

в линии слива |

где  - суммарные потери давления в гидроаппаратах слив ной линии;

- суммарные потери давления в гидроаппаратах слив ной линии;

- потери давления по длине гидролинии слива;

- потери давления по длине гидролинии слива;

- потери давления в местных сопротивлениях по линии

- потери давления в местных сопротивлениях по линии

слива.

При определении потери давления в гидравлическом аппарате принимают зависимость

5

где  - потери давления в гидроаппарате при пропускании номи нального расхода

- потери давления в гидроаппарате при пропускании номи нального расхода (паспортные данные);

(паспортные данные);

- расчетный расход жидкости, пропускаемый через аппарат. Потери давления по длине гидролинии

- расчетный расход жидкости, пропускаемый через аппарат. Потери давления по длине гидролинии  определяются по фор

определяются по фор

муле Вейсбаха-Дарси.

где 1 и d - длина и диаметр трубопровода;

- средняя скорость потоков в труоопроводе, определяемая по величине расчетного расхода и площади нормального сечения;

р - плотность жидкости;  - гидравлический коэффициент трения.

- гидравлический коэффициент трения.

Величину  рекомендуется определять:

рекомендуется определять:

при ламинарном течении (Re <2300) по формуле

= 64/Re;

= 64/Re;

при турбулентном течении (Re >2300) по формуле

Потери давления в местных сопротивлениях , могут быть вы числены после того, как построена конструктивная схема гидросистемы (гидроразводка) и по ней определены типы местных сопротивлений, их

119