гидропривод_мет_машин

.pdf

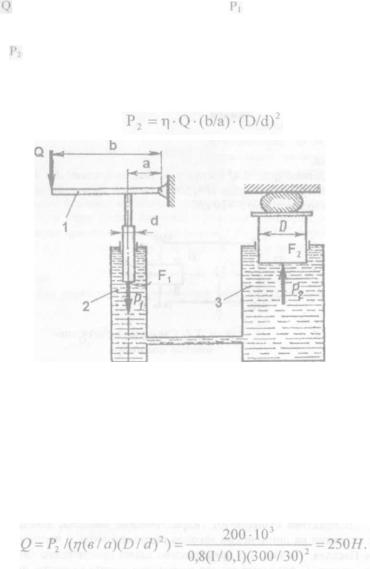

ный выигрыш в силе. Гидравлический пресс состоит из следующих ос новных частей: рычага 1, малого цилиндра 2 с поршнем диаметром а,

большого цилиндра 3 с поршнем цилмстром |

I) Прикладывая к рычагу |

||

силу |

. действует на малый поршень силой |

|

|

|

В результате этого жидкость сжимается и давление передается на |

||

поршень большого циллиндра. |

Сила давления на поршень диаметром D |

||

раина |

(пая: соотношения |

длин рычагов |

а, Ь; диаметры цилиндров; |

коэффициент полезного действия пресса, учитывающий потери на трение n=0,8-0,85) можно получить расчетную формулу гидравлического пресса в виде:

Рис. 2.5. Гидравлический пресс

Задача: Определить усилие Q, которое следует приложить к ры

чагу гидравлического пресса для получения усилия  =200кН, если из вестно: в-1 м, а=0,1 м, D=300 мм, d=30 мм,

=200кН, если из вестно: в-1 м, а=0,1 м, D=300 мм, d=30 мм,  =0,8.

=0,8.

Решение.

Используя предыдущую зависимость, можно относительно силы приложенной к рычагу записать:

20

3. ТРУБОПРОВОДЫ. ТИПЫ. РАСЧЕТ

3.1. Типы трубопроводов

Гидравлическими линиями называют устройства, предназначенные для объединения элементов гидропривода в единую систему.

Вгидроприводе различают следующие типы линий:

•Всасывающая - линия, по которой жидкость движется к насосу от бака.

•Напорная - линия, по которой рабочая жидкость движется от насоса или гидроаккумулятора к гидродвигателю.

•Сливная - линия, по которой рабочая жидкость сливается в гидробак.

•Управления - это линия, по которой жидкость движется к устройствам управления или регулирования.

•Дренажная - линия, предназначенная для отвода утечек от гидромашин и гидравлических агрегатов в бак.

Гидравлические линии представляют собой жесткие стальные тру бопроводы или гибкие рукава низкого и высокого давления.

Жесткие трубопроводы, рассчитанные на высокое давление, изго товляют преимущественно из бесшовных цельнотянутых труб, выпол ненных из сталей марки 10 или 20.

Дтя трубопроводов управления или подключения контрольных приборов в стесненных условиях монтажа применяют медные трубы, для гидросистем с давлением до 2 МПа - грубы из полимерных материалов.

Гибкими трубопроводами подводят рабочую жидкость к подвиж ным гидроэлементам. Их также используют как промежуточные гибкие звенья для присоединения к гидроаппаратам жестких трубопроводов. Это позволяет компенсировать неточность сборки и уменьшать изгибающие нагрузки на элементы соединений.

В качестве гибких соединений применяют рукава высокого давле ния (РВД). Рукав имеет внутренний резиновый слой, затем хлопчатобумажный, металлическую оплетку и внешний резиновый слой. Их основные размеры определяются ГОСТ 6286-73. В зависимости от количества металлических оплеток РВД делятся на три чипа:

•I тип - с одной оплеткой, расчитанной на давление до 20 МПа.

•II тип с двойной оплеткой (на давление до 30 МПа).

•III тип - с тройной оплеткой, применяется для высоких давлений при внутреннем диаметре, до 40 мм.

21

Трубопроводы соединяют с гидроэлементами и между собой с по мощью арматуры, которая должна обеспечивать надежное уплотнение соединения, легкость монтажа и демонтажа. Выбор арматуры определя ется давлением в гидросистеме, параметрами трубоггровода, условиями эксплуатации. Соединения трубопроводов могут быть неподвижными и подвижными.

Для соединений гидролиний мобильных машин и навесного обо рудования применяют запорные устройства, которые позволяют отсоеди нять рабочее оборудование без слива рабочей жидкости из гидросистемы.

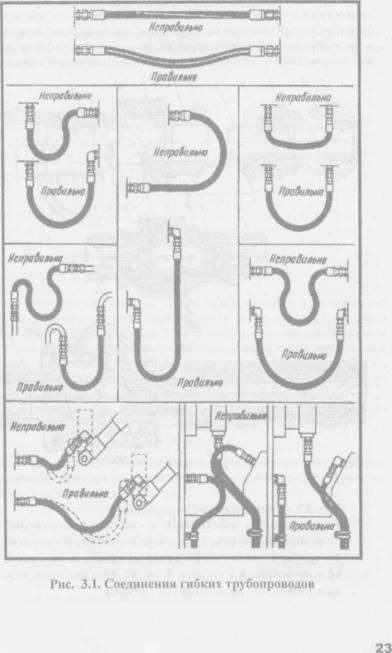

Различные варианты установки гибких трубопроводов представле ны на рис. 3.1.

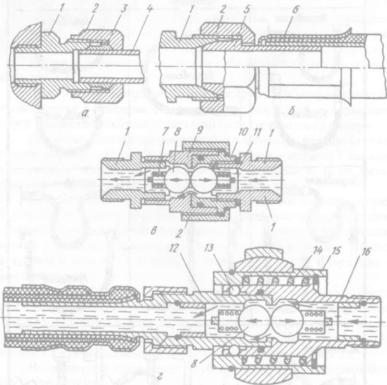

В собранном запорном устройстве (рис. 3.2) упирающиеся один в другой шарики 8 отведены от седел в корпусах 9 и 10 и открывают путь потоку жидкости (показано стрелками) из правой полости в левую.

Для отсоединения трубопровода отвертывают накидную гайку 2 и разводят корпуса 9 и 10. Шарики 8 под действием пружин 7 прижимают ся к седлам и запирают внешние полости корпусов 9, 10 от вытекания жидкости и проникновения воздуха и грязи в систему.

Для соединения гидросистемы с прицепными машинами применя ют разрывные муфты. Корпуса 12 и 16 разрывной муфты в отличие от запорного устройства соединены запорной втулкой 15 с шариковым фик сатором 13. Шарики фиксатора, расположенные в гнездах корпуса 16, выступают и заходят в кольцевую лунку корпуса 12, удерживая их от разъединения.

При случайном отрыве прицепной машины от базовой, рукава вы сокого давления натягиваются и перемещают оба корпуса относительно втулки 15 до выхода шариков фиксатора 13 из ее расточки. В результате этого муфта разъединяется. Шарики 8 запирают полости корпусов 12, 16, а втулка 15 под действием пружины 14 возвращается на место.

Неподвижные соединения трубопроводов наиболее распростране ны в гидросистемах.

Коническое соединение с резиновым кольцом применяют для тру бопроводов высокого давления, шароконусное соединение - для подклю чения рукавов высокого давления.

Развальцовку трубы применяют преимущественно в системах управления. В трубопроводах низкого давления, например дренажных и сливных, гибкий шланг крепят к ниппелю хомутом.

Арматурой с медными и резиновыми уплотнениями соединяют трубопроводы с гидроэлементами. Штуцер и корпус гидроаппарата уп лотняют медным кольцом, а также с помощью конической резьбы или резинового кольца.

22

Вращающееся соединение предназначено для передачи рабочей

жидкости от насосов, расположенных на неподвижном основании (плат форма металлургического манипулятора, шасси кранов), гидроаппаратам и гидродвигателям, находящимся на поворотной платформе, и в обрат ном направлении — от гидроаппаратов гидродвигателей в бак.

Рис. 3.2. Соединения трубопроводов:

а- жестких; б - эластичных; в - запорное устройство;

г- разрывная муфта; 1- штуцер; 2 - гайка; 3 - втулка; 4 - труба; 5 - ниппель; 6 - рукав высокого давления; 7, 14 - пружины; 8 - шарик; 9, 10, 12. 16 - корпуса; 11 - крестовина; 13 - фиксатор; 15 - втулка

24

3.2. Расчет трубопроводов

Рассмотрим поперечное сечение трубы (рис. 3.3) с внутренним диа

метром d и длиной L, которая находится под действием внутреннего гид ростатического давления.

т г

Рис. 3.3. Схема к определению толщи ны стенки трубопровода

Задача определения толщины стенок трубы сводится к нахождению силы Р, стремящейся оторвать одну половину трубы от другой по линии АВ, чему противодействует сила Т — сопротивление материала стенок трубы. Сила Р - - это равнодействующая сил, действующих нормально к внутренней поверхности трубы. Найти эту равнодействующую можно, если заменить давление на криволинейную поверхность давлением на плоскость (в данном случае на диаметральную плоскость АВ).

Если давление жидкости на единицу площади равно р, то на всю пло

щадь S оно будет составлять:

Сила Т, выражающая сопротивление материала стенки трубы, опреде ляется размерами поперечного сечения стенки трубы и допускаемым на пряжением разрыву ее материала, т. е.

где  • толщина стенки трубы.

• толщина стенки трубы.

Так как Р=2Т (два сечения), то  . Тогда

. Тогда

25

Расчетную толщину стенок следует увеличить с учетом неточности отливки, прокатки, коррозии и т. п., на величину а, а=0,5 ... 3 мм, тогда

При уточненных расчетах толщины стенки трубопроводов ис пользуют методы расчета по предельному состоянию. Наиболее широко

вданном случае применяются расчеты по стандартам SAE и DIN.

Встандартах SAE используется уравнение Барлова .

где  - расчетная толщина стенки, мм;

- расчетная толщина стенки, мм;

- уточненный внутренний диаметр трубы или гильзы гид роцилиндра, мм;

- уточненный внутренний диаметр трубы или гильзы гид роцилиндра, мм;

- расчетное давление, максимально возможное внутреннее избыточное давление с учетом всех предполагаемых рабочих состояний, включая гидравлический удар (рассчитывается по формуле Н.Е.Жуковского), 5ар;

- показатель прочности, Н/мм2. По стандартам SAE в дан ном случае в качестве показателя прочностных свойств используется ми нимальное сопротивление разрыву материала трубы или гильзы цилинд

- показатель прочности, Н/мм2. По стандартам SAE в дан ном случае в качестве показателя прочностных свойств используется ми нимальное сопротивление разрыву материала трубы или гильзы цилинд

ра |

Для сталей минимальный предел прочности при растяжении |

= |

300 |

- 500 Н/мм2; |

|

пкоэффициент запаса прочности:

п= 4 - для нормальных условий работы, п= 6 - для значительных пиков по гидравлической и механической нагрузке;

п=8 - для экстремальных рабочих условий, связанных с опасно

стью применения. |

|

|

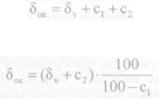

При окончательном определении толщины стенки гильзы |

необ |

|

ходимо учитывать два других фактора, а именно: |

|

|

• |

занижение толщины стенки (минусовый допуск) - : |

|

• |

износ за счет коррозии - . |

|

26

Если занижение толщины стенки указывается в %, то  может быть рассчитано по уравнению:

может быть рассчитано по уравнению:

Для бесшовных стальных труб диаметром менее 130 мм значение  принимается равным 9%. Для сварных стальных труб диаметром более 10 мм

принимается равным 9%. Для сварных стальных труб диаметром более 10 мм  =0,5 мм.

=0,5 мм.

4.НАСОСЫ ГИДРОПРИВОДОВ

4.1.Насосы. Классификация. Основные параметры

Объёмные насосы представляют собой машины для создания потока рабочей жидкости путём периодического изменения объёма их рабочих камер, попеременно сообщающихся с входом и выходом.

К объемным гидромашинам ГОСТ 17752-81 относятся насосы и насосы-моторы, рабочий процесс которых основан на попеременном за полнении рабочей камеры рабочей жидкостью и вытеснении ее из рабо чей камеры.

Под рабочей камерой принято понимать емкость, ограниченную рабочими поверхностями деталей гидромашины, периодически изме няющую свой объем и попеременно сообщающуюся с каналами, подво дящими и отводящими рабочую жидкость.

Насос предназначен для преобразования механической энергии приводного двигателя в энергию потока рабочей жидкости.

В гидроприводах машин применяют роторно-вращательные и ро-

торно-поступательные насосы, которые по виду рабочих органов разде ляют на шестеренные, шиберные (пластинчатые) и поршневые. По распо ложению рабочих органов (плунжеров) различают радиальные и аксиаль ные роторно-поршневые насосы. По механизму преобразования движе ния радиально-поршневые насосы классифицируют на кулачковые и кри вошипные, а аксиально-поршневые — с наклонным блоком и с наклон ным диском.

Роторные насосы могут быть выполнены с нерегулируемым и ре гулируемым рабочим объемом и предназначены для работы как в режиме объемного насоса, так и в режиме объемного гидромотора (насосамотора) с реверсивным, нереверсивным направлениями вращения и с по стоянным и реверсивным направлениями потока.

27

В объемных гидроприводах машин широко применяют обратимые аксиально-поршневые насосы, предназначенные для использования как в режиме насоса, так и в режиме гидромотора.

Гидромотор служит для преобразования энергии потока рабочей жидкости, развиваемой насосом, в энергию вращения выходного вала, чтобы привести в действие исполнительный механизм машины.

Роторные гидромоторы классифицируют ГОСТ 17752-81 по конст рукции рабочей камеры на шестеренные, коловратные, винтовые, шибер ные и поршневые, обладающие принципиальной обратимостью. По числу рабочих циклов в каждой рабочей камере за один оборот выходного вала гидромоторы разделяют на однократного (одноходовые) или многократ ного (многоходовые) действия. В гидроприводах мобильных машин наи более часто применяют реверсивные по направлению вращения аксиаль но-поршневые и радиально-поршневые гидромоторы с нерегулируемым и реже с регулируемым рабочим объемом.

Насосами и гидромоторами с регулируемым рабочим объемом в отечественных мобильных машинах с гидроприводом служат лишь акси ально-поршневые, обеспечивающие бесступенчатое регулирование час тоты вращения исполнительных механизмов с минимальными потерями энергии.

Гидромоторы, используемые при большой частоте вращения, условно на зывают среднеили высокооборотными (низкомоментными).

Основными параметрами насосов являются:

•рабочий объём - V0 ;

•действительная подача -  ;

;

•полезная мощность насоса - N n ;

•давление на входе - Р В Х ;

•давление на выходе насоса - Рвых;

• общий КПД насоса ( - коэффициенты полезного действия насоса соответственно: гидравлический, объемный и меха нический).

- коэффициенты полезного действия насоса соответственно: гидравлический, объемный и меха нический).

Промышленностью выпускается большая номенклатура насосов для гидроприводов. Для правильного выбора насоса необходимо иметь следующие данные о режимах работы:

номинальное рабочее давление и время работы при этом давлении; частота изменения давления; наличие пиков давления и их величина;

номинальная частота вращения, максимальная и минимальная часто та вращения и время работы при данных частотах; зависимость давления от частоты вращения; величина подачи;

28

долговечность при разных нагрузках (длительная нагрузка, работа с перегрузками, работа при пиковых давлениях и т.п.); требуемая чистота рабочей жидкости, чувствительность к работе на рабочей жидкости с повышенной температурой; КПД при различных режимах работы; скорость и диапазон регулирования подачи; наличие механизмов регулирования подачи; шумовая характеристика; простота обслуживания, ремонтопригодность.

В каждом конкретном случае из данного перечня выбирают обяза тельные и желательные технические данные требуемого насоса и по ним решают вопрос о выборе типа насоса.

Контрольные вопросы и задания

1.Дайте классификацию гидравлических машин и насосов.

2.Дайте определения насосов.

3.Отметьте основные параметры насосов.

4.2.Шестеренные насосы

Шестеренные насосы (рис. 4.1) являются наиболее простыми по конструкции и потому отличаются надежностью в эксплуатации, высокой долговечностью, малыми размерами и металлоемкостью, компактностью.

В них элементами вытеснения являются зубья шестерен, находя щиеся в зацеплении. Наибольшее распространение получили шестерен ные насосы с цилиндрическими зубчатыми колесами внешнего зацепле ния, помещенными в плотно охватывающий их корпус, имеющий каналы в местах входа зубьев шестерен в зацепление (нагнетательный канал) и выхода из него (всасывающий канал).

При вращении шестерен 2 и 4 (см. рис. 4.1) рабочая жидкость из бака всасывается в камеру корпуса 1, где зубья выходят из зацепления, захватывают жидкость, и далее во впадинах между зубьями она перено сится в нагнетательную камеру 2, где вытесняется зубьями, входящими в зацепление, в напорную магистраль под давлением.

Основными недостатками данного насоса являются: повышенное давление между зубьями в момент их замыкания в среднем положении и значительные утечки по боковым торцам шестерен. Для ликвидации дан ных недостатков применяют специальные канавки на поверхностях зубь ев и боковые.

В шестеренных насосах, предназначенных для работы при высо ких давлениях, применяют устройства для автоматического уплотнения

29