- •1. Несущие системы станков

- •1.1. Конструкции. Общие сведения

- •1.2.Станины и основания

- •1.2.1. Горизонтальные станины

- •1.2.2.Стойки (вертикальные станины)

- •1.3. Конструирование и расчет базовых деталей металлорежущих станков

- •1.3.1. Компоновка станка

- •1.3.2. Расчет станин на жесткость

- •1.3.3. Подвижные корпусные детали и узлы

- •1.4. Неметаллические станины металлорежущих станков

- •1.4.1. Железобетонные станины

- •1.4.2. Производство деталей несущей системы мрс из полимербетона

- •Изготовление деталей несущей системы

- •Техника соединения бетонных и стальных деталей

- •2. Проектирование направляющих

- •2.1. Направляющие скольжения для прямолинейного движения

- •2) Охватывающие

- •2.2. Направляющие скольжения для кругового движения

- •2.3. Накладные направляющие

- •2.3.1. Накладные направляющие на станинах (стойках)

- •2.4. Расчет направляющих скольжения смешанного трения

- •2.5. Направляющие с гидроразгрузкой

- •2.6. Гидродинамические направляющие

- •2.7. Гидростатические направляющие

- •2.9. Направляющие качения

- •2.10. Проектные параметры направляющих

- •2.10.1 Расчет на статическую прочность

- •2.10.2. Расчет на жесткость

- •Расчет направляющих на долговечность

- •Расчет потерь на трение

- •2.11. Конструкция направляющих токарных станков

- •2.12. Направляющие тяжелых токарных станков

- •3. Шпиндельные узлы (шу) станков

- •3.1. Проектные параметры и критерии шу

- •3.2. Выбор проектных критериев

- •3.3. Жёсткость шу

- •3.4. Материалы шпинделей

- •3.5. Конструкции шу

- •3.6. Опоры шпиндельных узлов

- •3.7. Расчет шпиндельных узлов (определение проектных параметров и значений проектных критериев). Расчет радиальной жесткости шу

- •Расчет осевой жесткости шу

- •Механизмы подач металлорежущих станков

- •Передача ходовой винт-гайки скольжения жидкостного трения (гидростатическая)

- •Заключение

- •Оглавление

- •Механизмы подач металлорежущих станков 156

- •Заключение 171

- •394026 Воронеж, Московский просп., 14

3.4. Материалы шпинделей

Поскольку различные стали имеют одинаковый модуль упругости, то на жесткость шпинделя будут влиять его геометрические параметры и контактная жесткость посадочных поверхностей. Следовательно, выбор материала шпинделя определяется технологическими соображениями и возможностью получения посадочных и присоединительных поверхностей заданной твердости, точности и шероховатости.

Рекомендуется шпиндели небольшого сечения на опорах качения изготавливать из стали 40Х HRC 45-50 или из стали 20Х с термообработкой (цементация и закалка) посадочных мест HRC 58...62 из стали 18Х2НЧВА-Ц1-М58, порошковые материалы, металлокерамика.

Шпиндели тяжелых станков на подшипниках качения изготавливают из стали 50Г2. Шпиндели с опорами скольжения, которые должны обладать высокой износостойкостью изготавливают из стали 38ХМ10А с азотированием до твердости HRO>66...70.

Последовательность проектирования ШУ. Структурная модель системы проектирования ШУ приведена рис.3.3

На первом этапе проектирования выбираются исходные . данные (максимальная частота вращения, передаваемая мощность, тип системы смазки опор (если известно), габаритные и др. размеры) и назначаются проектные критерии (точность вращения и обработки, необходимая жесткость, допустимая избыточная температура нагрева опор, долговечность, себестоимость).

На этом же этапе может быть задан (из исходных данных по прототипу или по передаваемой мощности N) диаметр шпинделя в передней опоре d.

Для ШУ современных токарных, фрезерных, фрезерно-сверлильно-расточных станков с ЧПУ и некоторых шлифовальных отношение передаваемой мощности к радиальной жесткости ШУ

![]()

Поскольку на

жесткость ШУ существенно влияет диаметр

шпинделя в передней опоре и между

опорами, то в первом приближении для

выбора![]() можно

пользоваться соотношением

можно

пользоваться соотношением

![]() (для электрошпинделей

(для электрошпинделей![]()

кВт/м). Диаметр шпинделя можно также определить в/мм зависимости от заданной жесткости ШУ по номограмме рис.3.5

На следующих этапах проектирования для повышения

жесткости и

виброустойчивости диаметр шпинделя![]() необходимо

стремиться увеличить.

необходимо

стремиться увеличить.

Рис. 3.3. Структурная модель системы проектирования ШУ

Согласно опыту

промышленного производства и данным

табл. 3.3 для высокоточных шпиндельных

узлов (некруглость обработанных образцов

![]() следует выбирать

следует выбирать

гидростатические подшипники при переменной частоте вращения шпинделя.

Для шпиндельных

узлов, где требуется точность обработки

в пределах![]() мкм,

но при этом необходима большая

долговечность узла при постоянной

высокой частоте вращения, следует

применять гидродинамические подшипники.

мкм,

но при этом необходима большая

долговечность узла при постоянной

высокой частоте вращения, следует

применять гидродинамические подшипники.

Для особо высокоскоростных и точностных шпиндельных узлов внутришлифовальные головки целесообразно выбирать в качестве опор подшипники скольжения с воздушной смазкой.

Магнитные опоры

в настоящее время начинают только

разрабатывать для высокоскоростных

электрошпинделей. В большинстве остальных

случаев (некруглость обработанных

деталей

![]() )

следует применять для опор шпинделей

подшипники качения. В этих случаях

суммарные приведенные затраты наименьшие.

)

следует применять для опор шпинделей

подшипники качения. В этих случаях

суммарные приведенные затраты наименьшие.

В таблице 3.4. приведена ориентировочная точность подшипников качения и деталей шпиндельного узла в зависимости от требуемой точности при токарной обработке.

По данным ЭНИМС в настоящее время более 95 % станков выпускается со шпиндельными узлами на подшипниках качения. Поэтому очень важно в каждом конкретном случае выбрать оптимальную компоновочную схему ШУ.

Допуск на торцовое биение колец подшипников и боковое биение заплечиков шпинделя и корпуса необходимо выбирать в зависимости от конкретного типа и размера монтируемого подшипника по номограмме (рис. 3.5).

Величина искажения формы дорожки качения кольца вследствие его монтажа с перекосом должна быть, по крайней мере, не больше допуска на точность формы дорожки качения монтируемого кольца подшипника.

На третьем этапе проектирования для ШУ на опорах качения выбирается компоновка опор (компоновочная схема) по рекомендуемой таблице 3.4. и рис. (3.4)

Таблица 3.3.

Тип подшипников опор |

Мощность холостого хода N, кВт |

Радиальное и осевое биение шпинделя, Δ, мкм |

Шероховатость обработан. поверхности, Rа, мкм |

некруглость обработан. поверхности Δr. мкм |

Скоростной параметр d n мм об/мин |

Подшипники качения |

Ш 24/15 0,7 кВт |

1 |

0,32 |

1 |

0-1 106 |

гидродинамические подшипники |

Ш 24/15 3,5 кВт |

0,5 |

0,16 |

0,5 |

0,1 106-1 106 |

гидростатические подшипники |

ЭГС 24/25 4,5 кВт |

0,05 |

0,08 |

0,2 |

0-1,5 106 |

Подшипники с воздушной смазкой |

А25Д5 1,9 кВт |

0,05 |

0,04 |

0,5 |

0-3 106 |

Магнитные подшипники |

|

0,1-0,5 |

Шерохов. – 0,08 Волнист. 0,3-0,6 |

1,5-3 |

0-4 106 |

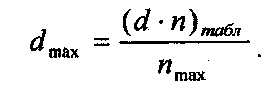

где d – диаметр шпинделя в передней опоре, мм

n – частота вращения шпинделя, об/мин

Таблица 3.4 (рис. 3.4) составлена на основе анализа большого количества ШУ отечественных и зарубежных станков. В таблице все компоновочные схемы показаны с «запертой» передней опорой и «плавающей» задней опорой. Этим достигается увеличение радиальной жесткости за счет защемляющею момента, уменьшение температурного удлинения переднего конца шпинделя к исключаются параметрические колебания и параметрический резонанс. Все компоновочные схемы расположены по мере увеличения их быстроходности, однако при этом происходит уменьшение жесткости, виброустойчивости и передаваемой мощности.

Для трехопорных ШУ также могут быть использованы, как передние две опоры, компоновочные схемы (рис.3.4)

Введение третьей опоры повышает жесткость установки приводного элемента (между второй и третьей опорой), а жесткость ШУ на переднем конце увеличивается меньше 8 % в то время, как значительно усложняется технологичность ШУ.

Для компоновочных

схем указаны усредненные предельные

значения параметра быстроходности![]() Меньшие

значения – для ШУ с пластичной смазкой,

большие значения для ШУ с жидкой смазкой

(низкоскоростные) и смазкой масляным

туманом или впрыскиванием (среднескоростные

и высокоскоростные)/ Для низкоскоростных

схем и схемы № 3,4 (рис. 3,4) предельные

меньшие значения

Меньшие

значения – для ШУ с пластичной смазкой,

большие значения для ШУ с жидкой смазкой

(низкоскоростные) и смазкой масляным

туманом или впрыскиванием (среднескоростные

и высокоскоростные)/ Для низкоскоростных

схем и схемы № 3,4 (рис. 3,4) предельные

меньшие значения![]() приведены

для опор 5 класса точности по ГОСТ 520-91

радиальных опор с нулевым зазором-натягом,

а осевых с преднатягом порядка (2..3)d.

Предельные

большие значения

приведены

для опор 5 класса точности по ГОСТ 520-91

радиальных опор с нулевым зазором-натягом,

а осевых с преднатягом порядка (2..3)d.

Предельные

большие значения

![]() приведены для опор 4 класса точности

радиальных с радиальным зазором до

0,005 мм.

приведены для опор 4 класса точности

радиальных с радиальным зазором до

0,005 мм.

Для среднее костных

схем № 5 и № 6 предельные меньшие

значения![]() приведены

для опор 4 класса точности с преднатягом

опор порядка

приведены

для опор 4 класса точности с преднатягом

опор порядка![]() ,

предельные большие значения для опор

2 класса точности с преднатягом порядка

I

,

предельные большие значения для опор

2 класса точности с преднатягом порядка

I![]() где

преднатяг в ДАН, а

где

преднатяг в ДАН, а![]() в

мм.

в

мм.

Согласно рекомендациям

ЭНИМС подшипники схем № 5. 6, 7, 8, 9, 10 могут

собираться с унифицированным преднатягом

«Легкий», «Средний», «Тяжелый». Вели

принять быстроходность

![]() «Лёгким» преднатягом за 100%, то

быстроходность со «Средним» преднатягом

будет на 20 %, а с «Тяжелым» на 50 % меньше.

«Лёгким» преднатягом за 100%, то

быстроходность со «Средним» преднатягом

будет на 20 %, а с «Тяжелым» на 50 % меньше.

При проектировании

перехода от подшипников типа 36000 к

подшипникам типа 46200 быстроходность

уменьшается на 15-20%. При переходе от

подшипников типа 36100, 46100 к подшипникам

типа 36200, 46200 быстроходность уменьшается

на 10-20%. Меньшие значения приведены для

подшипников с![]() большие значения - для подшипников с

большие значения - для подшипников с![]()

По мере увеличения точности опор, качества изготовления и сборки ШУ и появления новых типов подшипников предельные значения параметра быстроходности d -n будут повышаться.

Низкоскоростные

схемы целесообразно применять для ШУ

тяжело нагруженных станков: фрезерных,

токарных, сверлильных. Схема № I

(рис. 3,4) собрана на игольчатых подшипниках,

имеет наибольшую радиальную и осевую

жесткость, но при этом она самая

низкоскоростная. Игольчатые подшипники

типа "Дельта" в прецизионном

исполнении выпускает фирма Наделла

(Франция). По даннымфирмы подшипники

"Дельта" работают до

![]()

По схеме № 2 в передней опоре устанавливается радиальный подшипник типа 3182100 и два упорных подшипника типа 8100. В задней опоре один подшипник типа 3182100.

По схеме № 3 в передней опоре устанавливается либо один сдвоенный конический роликоподшипник типа 697000, либо два конических роликоподшипника типа 2007100, а в задней опоре один подшипник типа 17000, либо типа 2007100.

По мере повышения

точности конических подшипников

быстроходность ШУ по схеме 3 будет

повышаться, так фирма Тимкен (США)

рекомендует свои конические роликоподшипники

использовать до![]()

В связи с тем, что двухрядные цилиндрические роликоподшипники серии 3183100 промышленностью изготовляются более точными, чем конические роликоподшипники серии 2007100 и 697000, шпиндельные узлы, разработанные по схеме 2 можно получить более точными, чем по схеме 3. Однако, конструкция шпиндельного узла по схеме 3 более технологична.

Средние корсетные схемы целесообразно применять в отделочных быстроходных токарных, фрезерных, расточных и сверлильных станках и в шлифовальных станках, таких как круглошлифовальные, плоскошлифовальные и торцешлифовальные с сравнительно невысокой частотой вращения шпинделя.

Таблица 3.4

Ориентировочная точность подшипников и деталей

шпиндельного узла в зависимости от требуемой точности

при токарной обработке

Точность обработки стальных образцов |

Точность подшипников |

Точность деталей шпиндельного узла |

Точность ШУ в сборе |

||||||

Некруглость Δr <мкм |

Шерох. мкм Rа |

Волнист мкм |

Некруглость дорожки качения Δr <мкм |

Некругл. и разномерность тел качения мкм |

Некругл. посад. поверхн. шпинделя Δr <мкм |

Некругл. посад. поверхн. корпуса Δr <мкм |

Радиальное биение оси вращ-я мкм |

Амплит. колеб. холост. хода |

|

Вращ кольцо |

Не вращ кольцо |

||||||||

5 |

2 |

- |

1,3 |

2,5 |

1,3 |

1,3 |

2,5 |

4 |

----- |

3 |

1 |

1,6 |

0,75 |

1,3 |

0,8 |

0,8 |

1,3 |

2,5 |

0,6 |

2 |

0,8 |

1,2 |

0,5 |

1 |

0,5 |

0,5 |

1 |

1,6 |

0,2 |

1,2 |

0,63 |

0,8 |

0,3 |

0,6 |

0,2 |

0,3 |

0,6 |

1,0 |

0,1 |

0,7 |

0,32 |

0,4 |

0,2 |

0,4 |

0,1 |

0,2 |

0,4 |

0,6 |

0,03 |

Схема 4 отличается от схемы 2 тем, что содержит упорно-радиальный шарикоподшипник с углом контакта 60° типа 178000 (ГОСТ 20821-95). Этот подшипник имеет значительно более высокую быстроходность, но при этом у него несколько меньшая осевая жесткость.

Схема 5 выполняется на радиально-упорных подшипниках типа 36100 или 46100 (3620046200). Схема 6 выполняется также на радиально-упорных шарикоподшипниках типа 36100, 36200, 46100, 46200.

Высокоскоростные схемы целесообразно применять в высокоскоростных алмазно-расточных головках (схема 7, 8) и для шлифовальных шпинделей. Схемы 8, 9 и 10 следует применять для внутришлифовальных головок. ,

Высокоскоростные схемы проектируются на радиально-упорных шарикоподшипниках типа 36100 или 46100. Для особоскоростных ШУ необходимо применять подшипники типа 36100К (ГОСТ 20856-75) или типа 36900, 46900 сверхлегкой серии.

Применение пружин в задней опоре схемы 8, 9 и 10 с установкой подшипников в каждой опоре по «Т» - образной схеме позволяет автоматически регулировать преднатяг подшипников в передней и задней опорах в процессе работы и тем самым компенсировать износ подшипников.

На этом этапе по

диаметру

![]() если он уже известен, максимальной

частота вращения

если он уже известен, максимальной

частота вращения

![]() и

выбранному типу системы смазки выбирается

компоновочная схема ШУ.

и

выбранному типу системы смазки выбирается

компоновочная схема ШУ.

На четвертом этапе

если диаметр![]() еще

не определен, то по типу станка выбирается

компоновочная схема ШУ по рис.(3.4) и по

еще

не определен, то по типу станка выбирается

компоновочная схема ШУ по рис.(3.4) и по

![]() определяется максимально-возможный

для этой схемы диаметр, либо по требуемой

жёсткости по рис. (3.5) определяется

определяется максимально-возможный

для этой схемы диаметр, либо по требуемой

жёсткости по рис. (3.5) определяется![]()

Полученный диаметр

![]() корректируется по имеющимся

корректируется по имеющимся

ограничениям, в том числе, возможность выполнения отверстия в шпинделе для инструмента или заготовки и допустимые наружные размеры шпиндельной бабки. При этом необходимо стремиться выбрать диаметр как можно большего размера, что приводит к увеличению жесткости ШУ.

На пятом этапе

определяются вылет переднего конца

шпинделя "я" и зависимые проектные

параметры. Для этого прочерчивается

эскизный проект ШУ. При этом первоначально

выбирается межопорное расстояние

![]() Диаметр

переднего конца выполняется

Диаметр

переднего конца выполняется

![]() по Государственным стандартам.

по Государственным стандартам.

Диаметр шпинделя

между опорами необходимо выполнять

возможно большего размера обычно

![]() а для внутришлифовальных головок

а для внутришлифовальных головок

![]() Диаметр

шпинделя в задней опоре принимается

конструктивно

Диаметр

шпинделя в задней опоре принимается

конструктивно![]() Прочерчивается передний конец шпинделя

с местом встройки уплотнения и определяется

вылет переднего конца, при этом вылет

переднего конца

Прочерчивается передний конец шпинделя

с местом встройки уплотнения и определяется

вылет переднего конца, при этом вылет

переднего конца![]() необходимо

выполнять как можно меньше.

необходимо

выполнять как можно меньше.

Размер![]() берется от середины первого переднего

подшипника до переднего конца шпинделя.

На шестом этапе проводят расчет ШУ для

определения проектных параметров:

межопорного расстояния

берется от середины первого переднего

подшипника до переднего конца шпинделя.

На шестом этапе проводят расчет ШУ для

определения проектных параметров:

межопорного расстояния

![]() и места расположения приводного

элемента

и места расположения приводного

элемента![]() а также

а также

значений проектных критериев:

а) Расчет радиальной жёсткости опор (при этом рассчитываются, назначаются или выбираются внутренние параметры опор);

б) расчет оптимального

межопорного расстояния![]()

в) расчет радиальной

жесткости ШУ с![]()

г) расчет месторасположения приводного элемента (в).

Прочерчивается ШУ с элементами привода и корпусом бабки, при этом может корректироваться Далее выполняются расчеты:

а) расчет радиальной

жесткости с![]()

б) расчет перемещения переднего конца шпинделя с учетом сил резания и сил от привода и уточняется место расположения приводного элемента.

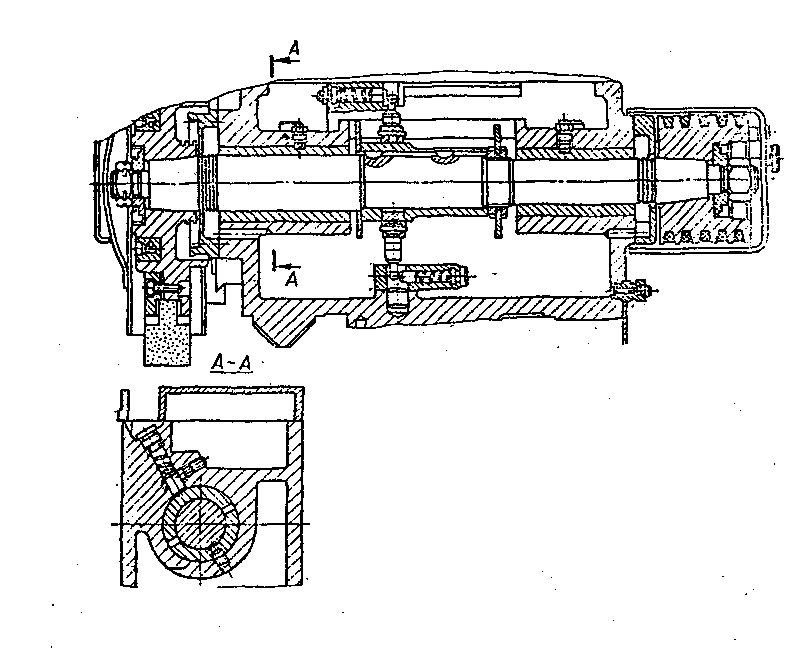

Рис. 3.7. Передняя бабка круглошлифовального станка