- •Воронежский государственный архитектурно-строительный университет

- •В.А. Жулай, л.Х. Шарипов

- •Машины для свайных работ.

- •Конструкции и расчёты

- •Учебное пособие

- •Введение

- •Классификация свайных погружателей

- •2. Свайные погружатели ударного действия

- •2.1. Механические молоты

- •2.1.1. Основные параметры механических молотов

- •2.2. Паровоздушные молоты

- •2.2.1. Паровоздушные молоты простого действия

- •2.2.2. Паровоздушные молоты двойного действия

- •2.2.3. Основные технологические параметры паровоздушных молотов

- •2.3. Дизельные молоты

- •2.3.1. Штанговые дизельные молоты

- •2.3.2. Трубчатые дизельные молоты

- •2.4. Расчёт технологических параметров дизельных молотов

- •2.4.1. Тепловой расчёт дизельного молота

- •2.4.2. Расчёт главных параметров цилиндра дизельного молота

- •2.4.3. Расчёт общего кпд дизельных молотов

- •3. Гидравлические молоты

- •3.1.Гидромолоты простого действия

- •3.1.1. Гидросистема

- •3.1.2. Механизм управления

- •3.1.3. Толкатель (рабочий цилиндр)

- •3.1.4. Сливной аккумулятор

- •3.1.5. Механизм закачки

- •3.1.6. Расчёт основных параметров гидромолота простого действия

- •3.2. Гидромолоты двойного действия

- •4. Примеры расчётов молотов ударного действия

- •4.1. Расчёт штангового молота

- •4.1.1. Тепловой расчёт

- •4.1.2. Расчёт главных размеров цилиндра и его кинематика

- •4.2. Расчёт трубчатого молота

- •4.2.1. Расчёт на прочность деталей кошки

- •4.2.1.1. Крюк

- •4.2.1.2. Проушина крюка

- •4.2.1.3. Палец

- •4.2.1.4. Валик

- •4.2.2. Расчёт элементов пневмобуфера

- •4.2.2.1. Штанга

- •4.2.2.2. Обечайка

- •4.2.2.3. Объем пневмобуфера

- •4.3. Расчёт гидромолота

- •4.3.1. Расчёт основных технологических параметров

- •4.3.2. Расчёт на прочность конструктивных элементов гидромолота

- •4.3.2.1. Корпус мультипликатора

- •4.3.2.3. Поршень

- •4.3.2.4. Крышка

- •4.3.2.5. Гайка

- •4.3.2.6. Расчёт болтов фланцевого соединения

- •5. Свайные погружатели вибрационного действия

- •5.1. Общие сведения о вибрационном погружении и извлечении свай

- •5.2. Общая характеристика свайных вибропогружателей и сущность рабочего процесса

- •5.3. Вибропогружатели

- •5.3.1. Классификация

- •5.3.2. Вибропогружатели простейшего типа

- •5.3.3. Вибропогружатели с подрессоренной пригрузкой

- •5.4. Вибромолоты

- •6. Расчет основных параметров вибрационных и ударно-вибрационных погружателей

- •6.1. Расчет параметров вибропогружателей продольного действия

- •6.2. Расчет параметров вибропогружателей продольно-вращательного действия

- •6.3. Расчет параметров вибромолотов продольного действия

- •6.3.1. Пружинные вибромолоты

- •6.3.2. Беспружинные вибромолоты

- •7. Примеры расчетов вибропогружателей

- •Частота вращения вала вибропогружателя

- •Расчет технологических параметров

- •Ось скобы

- •Проушина кронштейна

- •Кронштейн

- •8. Грунты и их характеристика

- •8.1. Классификация грунтов

- •8.2. Физические свойства грунтов

- •8.3. Механические свойства грунтов

- •9. Сваи и их характеристика

- •9.1. Классификация свай

- •9.2. Деревянные сваи

- •9.3 Металлические сваи

- •9.4. Железобетонные сваи и сваи-оболочки

- •9.5. Набивные сваи

- •10. Особенности эксплуатации оборудования для свайных работ

- •Заключение

- •Библиографический список

- •Машины для свайных работ. Конструкции и расчеты

- •394006 Воронеж, ул. 20-летия Октября, 84

2.3.2. Трубчатые дизельные молоты

Эксплуатация

штанговых дизельных молотов показала,

что их энергия удара часто недостаточна

для забивки свай до заданных отметок.

Основными причинами этого являются

высокая степень сжатия

![]() (в среднем она составляет 30) и незначительная

высота подъема ударной части,

обусловливаемая недостаточной прочностью

узлов молота. Поэтому были созданы

дизельные молоты трубчатого типа с

ударным распыливанием топлива, которые

при одинаковой массе с аналогичными

типоразмерами штанговых молотов

превосходят последние по энергии удара.

Более высокая энергия у трубчатых

молотов объясняется тем, что в отличие

от штанговых они работают при низкой

степени сжатия (

= 13 – 14), большей высоте подъема ударной

части и сгорание топлива в них происходит

после удара. Максимальная высота подъема

ударной части трубчатого дизельного

молота 2,6 м, штангового – 1,79 м.

Поэтому по величине максимальной энергии

удара трубчатый дизельный молот

превосходит штанговый более чем в 3

раза. Практически энергия удара штангового

молота будет еще меньше, так как сгорание

топлива в молотах этого типа начинается

до прихода ударной части в нижнюю мертвую

точку и, следовательно, быстрое повышение

давления в камере сгорания оказывает

на него тормозящее действие, способствуя

уменьшению скорости соударения цилиндра

и наковальни.

(в среднем она составляет 30) и незначительная

высота подъема ударной части,

обусловливаемая недостаточной прочностью

узлов молота. Поэтому были созданы

дизельные молоты трубчатого типа с

ударным распыливанием топлива, которые

при одинаковой массе с аналогичными

типоразмерами штанговых молотов

превосходят последние по энергии удара.

Более высокая энергия у трубчатых

молотов объясняется тем, что в отличие

от штанговых они работают при низкой

степени сжатия (

= 13 – 14), большей высоте подъема ударной

части и сгорание топлива в них происходит

после удара. Максимальная высота подъема

ударной части трубчатого дизельного

молота 2,6 м, штангового – 1,79 м.

Поэтому по величине максимальной энергии

удара трубчатый дизельный молот

превосходит штанговый более чем в 3

раза. Практически энергия удара штангового

молота будет еще меньше, так как сгорание

топлива в молотах этого типа начинается

до прихода ударной части в нижнюю мертвую

точку и, следовательно, быстрое повышение

давления в камере сгорания оказывает

на него тормозящее действие, способствуя

уменьшению скорости соударения цилиндра

и наковальни.

Ударное распыление

топлива после сжатия рабочей смеси

является очень важным фактором, который,

с одной стороны, отрицательно влияет

на пусковые качества трубчатых молотов,

а с другой – способствует увеличению

энергии удара. При ударном распылении

сгорание топлива всегда происходит

после начала соударения и энергия

расширяющихся газов в трубчатых молотах

никогда не затрачивается на торможение

ударной части, как это наблюдается при

работе штанговых молотов. С точки зрения

повышения энергетических качеств

трубчатых молотов ударное распыливание

является положительным фактором. Что

касается пусковых показателей этих

молотов, то при степени сжатия

![]() = 13 –14, они не запускаются без подогрева

при температуре окружающего воздуха

ниже +50С и небольших осадках сваи

за удар (40-50 мм).Промышленность

выпускает трубчатые дизельные молоты

с водяным (см. табл. 2.5) и воздушным

охлаждением (см. табл.2.6). Для работы в

условиях низких температур выпускаются

молоты в «северном» исполнении.

= 13 –14, они не запускаются без подогрева

при температуре окружающего воздуха

ниже +50С и небольших осадках сваи

за удар (40-50 мм).Промышленность

выпускает трубчатые дизельные молоты

с водяным (см. табл. 2.5) и воздушным

охлаждением (см. табл.2.6). Для работы в

условиях низких температур выпускаются

молоты в «северном» исполнении.

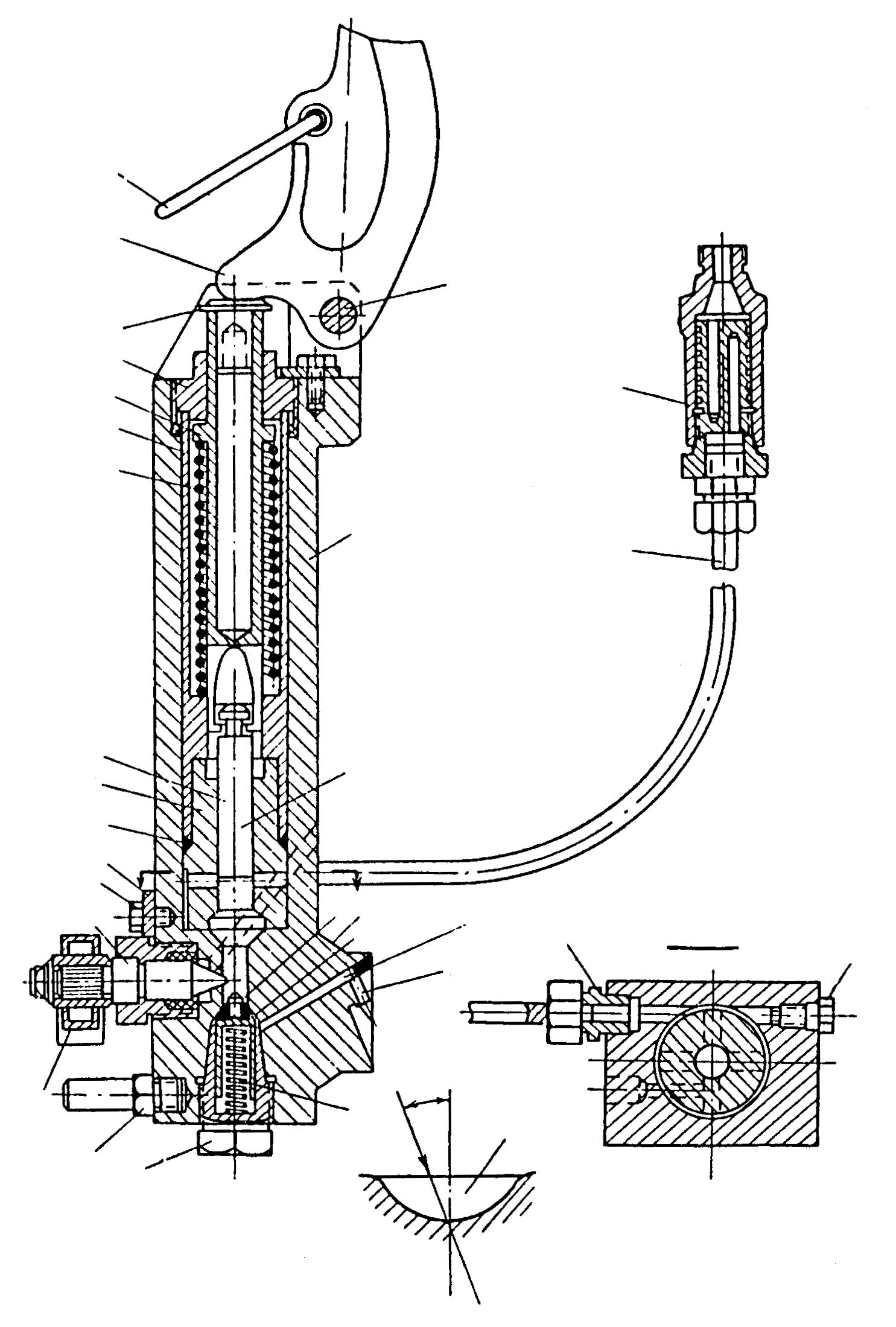

Дизельные молоты с водяным охлаждением (см. рис. 2.15) имеют однотипное устройство и отличаются массой ударной части. Они состоят из следующих основных узлов: рабочего цилиндра и направляющей трубы, соединенных между собой болтами; поршня (ударной части), перемещающегося во внутренней полости рабочего цилиндра и направляющей трубы; шабота, по которому наносит удар поршень; топливной и масляной систем и пускового устройства (кошки), внутри которого расположен подъемно-сбрасывающий механизм.

Таблица 2.5

Техническая характеристика трубчатых дизельных молотов

с водяным охлаждением.

Параметры |

СП-40 С-995 (С-995А) |

СП-41 С-996 (С-996А) |

СП-47 (СП-47А) С-1047 (С-1047А) |

СП-48 (СП-48А) С-1048 (С-1048А) |

СП-54 СП-79 |

Масса ударной части, кг |

1250 |

1800 |

2500 |

3500 |

5000 |

Наибольшая энергия удара, кДж |

37,5 |

54 |

80 |

90 |

135 100 |

Наибольшая высота подъема ударной части, м |

2,8 (3,0) |

2,8 (3,0) |

2,8 (3,0) |

2,8 (3,0) |

3,0 |

Частота ударов, |

44 |

44 (42) |

44 (42) |

44 (42) |

44 |

Диаметр цилиндра, м |

0,3 |

0,345 |

0,40 |

0,45 |

0,55 |

Рабочий объем цилиндра, л |

23,6 (17,8) |

35,6 (26) |

46,5 |

59 |

100 |

Степень сжатия |

15 |

15 |

15 |

15 |

15 |

Масса молота (сухая, с кошкой, без наголовника и подставок), кг |

2600 |

3650 |

5500 (5600) |

7650 |

10000 |

Масса кошки, кг |

100 |

100 |

120 |

120 |

120 |

Масса забиваемых свай, т |

1,2-3,0 |

1,3-5,0 |

2,6-6,5 |

3,5-8,0 |

|

Таблица 2.6

Техническая характеристика трубчатых дизельных молотов

с воздушным охлаждением

Параметры |

С-858 УР-2-1250 |

С-859 УР-2-1800 (С-859А) |

С-949 (С-949А) |

С-954 (С-954А) |

С-974 (С-977А) |

Масса ударной части, кг |

1250 |

1800 |

2500 |

3500 |

5000 |

Наибольшая энергия удара, кДж |

40 |

54 (31,4) |

67 (42,7) |

94 (59,8) |

135 (88,3) |

Наибольшая высота подъема ударной части, м |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

Частота ударов, |

42 |

42 |

42 |

42 |

42 (55) |

Расход топлива (средний), кг/ч |

10 |

10 |

14 |

18 |

25 |

Диаметр цилиндра, м |

0,3 |

0,345 |

0,4 |

0,45 |

0,55 |

Рабочий объем цилиндра, л |

16,9 |

24,7 |

46,5 |

59 |

70 |

Степень сжатия |

15 |

15 |

15 |

15 |

15 |

Высота молота, м |

4,4 |

4,4 |

4,685 |

4,8 |

5,52 |

Масса молота (сухая, с кошкой, без наголовника и подставки), кг |

2600 |

3500 |

5600 (5800) |

7300 (8000) |

9000 (10000) |

Рабочий цилиндр выполнен из толстостенной горячекатаной трубы. В нижней части цилиндра установлена каленая гильза с хромированной внутренней поверхностью.

К нижнему фланцу цилиндра болтами прикреплено кольцо с пазами в виде ласточкиного хвоста, в который вставлен резиновый кольцевой амортизатор, опирающийся на фланец шабота и исключающий жесткое соударение корпуса цилиндра и шабота при больших осадках сваи. К наружной поверхности рабочего цилиндра под углом приварены четыре выхлопных патрубка, обеспечивающих продувку внутренней рабочей полости цилиндра свежим воздухом. На рабочем цилиндре укреплены топливный насос и топливный бак.

Рис. 2.15. Трубчатый дизельный молот с водяным охлаждением:

1 – поршень; 2 – ушко; 3 – топливный бак; 4 – фильтр;

5 – топливный насос; 6 – кольцо-ловитель; 7 – компрессионное кольцо;

8 – верхний подшипник; 9 – шабот; 10 – нижний подшипник; 11 – кольцо амотртизатор; 12 – амортизатор; 13 – планка; 14 – маслопровод для смазки шабота; 15 – сливная горловина; 16 – левый захват; 17,23,25 – заливные горловины; 18 – бак для воды; 19 – выхлопной патрубок; 20 – масляный насос; 21 – бак для масла; 22 – маслопровод для смазки поршня; 24 – правый захват;

26 – упор взвода; 27 – кошка; 28 – стопорный болт; 29 – направляющая труба; 30 – направляющая кошки; 31 – упор для сброса; 32 – крышка продольного паза; 33 – ухо; 34 – крышка

Направляющая труба является продолжением цилиндра, ее нижний торец усилен фланцем для крепления к рабочему сменному цилиндру.

Поршень является основной рабочей (ударной) частью молота, движущейся в цилиндре. Поршень выполнен из стальной поковки. Нижний торец поршня – сферический. На цилиндрической части поршня установлены компрессионные кольца и одно кольцо – ловитель, предотвращающее выскакивание поршня из сменного цилиндра.

Шабот изготовлен из стальной поковки, торец которой имеет сферическую выемку, а нижний выполнен в виде фланца, посредством которого к молоту прикрепляется наголовник. Шабот, передающий удар поршня на сваю, является наиболее нагруженной деталью, работающей при высокой температуре.

Топливная система дизельного молота состоит из топливного насоса и бака, соединённых топливопроводом. Определённое количество топлива подаётся плунжерным насосом низкого давления в камеру сгорания, расположенную между поршнем и шаботом. Насос имеет рычажное устройство регулирования подачи топлива.

Топливный насос (см. рис. 2.16) работает следующим образом. Из топливного бака горючее самотёком падает через фильтр (24), трубку (25) и ниппель (27) в кольцевое пространство между корпусом (18) и гильзой (8) и заполняет подплунжерное пространство в гильзе. Рычаг (15), когда нижний конец поршня находится выше него, силой пружины (10) отклоняется внутрь цилиндра (вправо). При движении поршня обратно (вниз) он своим ребром встречается с рычагом (15) и заставляет его поворачиваться влево. Короткое плечо рычага через головку (14) и толкатель (12) толкает плунжер (9) вниз. Топливо, находящееся в гильзе, плунжером проталкивается вниз и давит на головку клапана (21), которая вследствие этого отходит вниз и открывает доступ топливу в наклонный канал (22). Через этот канал топливо попадает к форсунке (23) и из неё неразрывной струёй вытекает в сферическое углубление в шаботе (29). При ударном разбрызгивании важно, чтобы топливо, поступающее в шабот до удара, не разбрызгивалось. Для обеспечения требуемого направления движения струи важно выдерживать угол наклона оси форсунки к вертикали. Нарушение этого требования приводит к тому, что струя топлива попадает не в центр сферы шабота, а в сторону, что ухудшает распыливание и смесеобразование.

В нижней части направляющей трубы расположен бак и масляный насос; при воздействии поршня на рычаг насоса подаётся доза смазочного масла, которая поступает в кольцевые проточки наружной поверхности поршня по маслопроводу, обеспечивая при этом смазывание поверхностей поршня и цилиндра.

По маслопроводу также подаётся смазка для шабота.

Устройство и принцип работы масляного и топливного насосов аналогичны. Система смазки принудительная. Отвод топлива от стенок рабочего цилиндра осуществляется системой водяного охлаждения циркуляционно-испарительного типа. Бак системы расположен в зоне камеры сгорания. Воду в систему охлаждения заливают через верхнюю горловину, спускают через нижнюю.

Р

18

1 – корпус клапана; 2 – ограничитель; 3 – коромысло;

4 – игла регулировочная; 5 – винт; 6 – стопорная планка; 7 – прокладка;

8 – гильза; 9 – плунжер; 10 – пружина; 11 – втулка упорная; 12 – толкатель;

13 – гайка; 14 – головка; 15 – рычаг; 16 – кольцо оттягивания рычага;

17 – ось рычага; 18 – корпус насоса; 19 – клапан; 20 – конусный выступ;

21 – резиновый наконечник клапана; 22 – канал подвода топлива к форсунке; 23 – форсунка; 24 – фильтр; 25 – трубка; 26 – пробка контроля; 27 – ниппель; 28 – пружина клапана; 29 – сфера шабота; – угол наклона струи топлива

Запуск, подъём и опускание молота по направляющим копра осуществляется кошкой, установленной на направляющих, расположённых на молоте. С помощью копровой лебёдки кошка свободно перемещается по своим направляющим. Захват и освобождение поршня кошкой происходят автоматически с помощью упоров, расположенных на верхней части молота. Управление кошкой при подъёме и опускании молота выполняется с помощью каната. Подъём и сброс ударной части молота осуществляются автоматически по схеме двухступенчатого двигателя. При подъёме поршня, когда он открывает выхлопные патрубки, атмосферный воздух засасывается в цилиндр (I положение – расцепление кошки и поршня). При дальнейшем движении поршня происходит сжатие воздуха в рабочем цилиндре. В то же время поршень воздействует на рычаг привода насоса, и насос подаёт определённое количество топлива в цилиндр. В конце сжатия в цилиндре повышаются давление и температура воздуха. Сжатие воздуха создает первоначальное давление на сваю, способствующее её погружению. Высота хода поршня зависит от величины погружения сваи при ударе и от количества подаваемого топлива. Останавливается работающий молот натяжением каната, выводящего из зацепления рычаг топливного насоса. Схема работы молота приведена на рис. 2.17

Молоты с воздушным охлаждением отличаются от рассмотренной конструкции только тем, что не имеют систему водяного охлаждения. Для охлаждения цилиндра вдоль него по периметру приварены рёбра охлаждения.

Правильный выбор модели молота затрудняется разнообразием грунтов и их неоднородностью. Модели дизельных молотов выбираются в зависимости от массы сваи. Нормальная продолжительность забивки одной сваи 10-20 минут. Если продолжительность забивки отличается от указанной, применяется молот соответственно меньшей или большей мощности.