Решение инженерных задач на высокопроизводительном вычислительном к

..pdfПо результатам исследования можно сделать следующие выводы:

1.Наиболее оптимальной с точки зрения напряженнодеформированного состояния конструкцией волновода является форма тел вращения.

2.Наибольший коэффициент усиления колебаний достигается в волноводах в форме тел вращения.

3.На величину коэффициента усиления наибольшее влияние оказывают физико-механические характеристики и геометрия волновода. Изменение модуля упругости приводит к изменению коэффициента усиления на 1–2 %, изменение коэффициента Пуассона – 2–5 %.

Список литературы

1.Басов К.А. ANSYS: справочник пользователя. – М.:

ДМК Пресс, 2005. – 640 с.

2.Козлова А.В., Модорский В.Я., Поник А.Н. Моделирование процессов охлаждения в канале переменного сечения газохода // Изв. высш. учеб. заведений. Авиационная техника. –

2010. – № . 4. – С. 23–26.

3.Петров В.Ю., Модорский В.Я. Аэроупругое деформирование конструкции РДТТ при наддуве // Изв. высш. учеб. заведений. Авиационная техника. – 2011. – № 3. – С. 28–30.

4.Модорский В.Я., Соколкин Ю.В. Газоупругие процессы

вэнергетических установках. – М.: Наука, 2007. – 176 с.

131

ГЛАВА 12. ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ УДАРНО-ВОЛНОВОГО НАГРУЖЕНИЯ СОПЛОВОГО АППАРАТА НА МНОГОПРОЦЕССОРНОМ ВЫЧИСЛИТЕЛЬНОМ КОМПЛЕКСЕ

Вокруг зоны импульсного воздействия в жидкости, находящейся в открытом или закрытом сосуде, возникают высокие гидравлические давления, способные совершать механическую работу. При интенсивном выделении энергии в канале скорость его расширения может превысить скорость звука в жидкости, тогда волна сжатия превращается в ударную волну. Расширение полости продолжается до тех пор, пока давление в ней из-за инерции расходящегося потока жидкости не станет меньше давления внешней среды. С этого момента происходит обратное движение жидкости (полость захлопывается), давление газа в ней резко возрастает, и процесс повторяется в виде нескольких постепенно затухающих пульсаций.

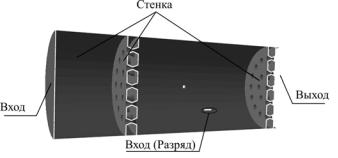

Моделирование процессов производилось в многопроцессорном инженерном пакете FlowVision HPC на высокопроизводительном вычислительном комплексе ПНИПУ (рис. 12.1). Рассмотрено несколько вариантов конструктивного оформления соплового аппарата. На начальном этапе был просчитан базовый вариант с одним соплом. Исходные данные для расчетов приведены в табл. 12.1.

Проведение натурного эксперимента применительно к данной задаче затруднено, необходимо численное моделирование. Задача заключается в создании физической, математической и трехмерной твердотельной моделей процесса и оптимизации конструкции с точки зрения максимальной скорости потока. Применение подобных устройств возможно для очистки жидкостей, дробления конгломератов и т.д.

132

Рис. 12.1. Граничные условия на геометрической модели

|

|

Таблица 1 2 . 1 |

|

Начальные данные для расчетов |

|

|

|

|

|

V, м/с |

0,1 |

|

D, м |

0,015 |

|

E, Дж |

50,05 |

|

F, Гц |

505 |

|

t, мкс |

102,5 |

|

t, с |

0,001025 |

|

|

|

Моделирование импульсного воздействия в жидкости рассматривалось в следующей последовательности: образование области, очерченной подвижной границей, ее расширение, сопровождающееся возникновением импульса давления с образованием расходящегося потока жидкости, гармоническая пульсация полости.

Сформирована следующая физическая модель: в данном расчете представлена модель сжимаемой жидкости; предполагается, что изменения плотности обусловлены температурными или агрегатными неоднородностями [1–3] .

В связи со сложностью постановки задачи на первом этапе исследований не учитывается парообразование, кавитация.

Расчеты проводились в соответствии с планом вычислительных экспериментов (табл. 12.2).

133

Таблица 1 2 . 2

План эксперимента

Параметр |

Скорость |

Диаметр |

|

E |

|

F |

||||

|

потока |

трубы |

|

|

|

|

|

|

||

Номер |

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

|

8 |

варианта |

|

|

||||||||

V |

0 |

5 |

2,5 |

2,5 |

2,5 |

|

2,5 |

2,5 |

|

2,5 |

D |

0,55 |

0,55 |

0,1 |

1,0 |

0,55 |

|

0,55 |

0,55 |

|

0,55 |

E, Дж |

50,05 |

50,05 |

50,05 |

50,05 |

0,1 |

|

100 |

50,05 |

|

50,05 |

F, Гц |

505 |

505 |

505 |

505 |

505 |

|

505 |

10 |

|

1000 |

t, мкс |

102,5 |

102,5 |

102,5 |

102,5 |

102,5 |

|

102,5 |

102,5 |

|

102,5 |

t, с |

0,00102 |

0,00102 |

0,00102 |

0,00102 |

0,00102 |

0,00102 |

0,00102 |

0,00102 |

||

Для отработки программного обеспечения был проведен расчет с изменением количества сопел Лаваля 1 < nc < 25. Был рассчитан гидродинамический процесс с расширением, сопровождающимся возникновением импульса давления с образованием расходящегося потока жидкости, гармонической пульсацией полости.

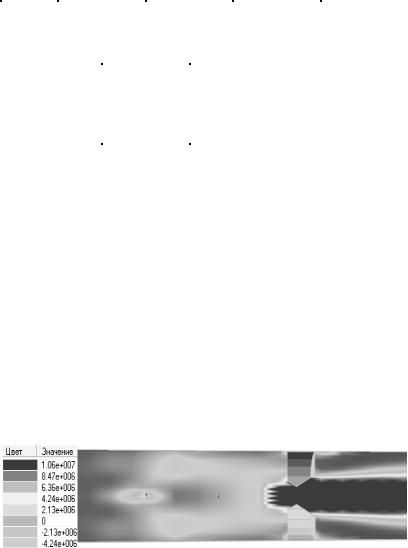

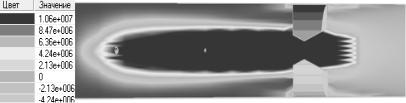

Поле полного давления в момент достижения максимальной скорости в критике сопла на фазе выхода жидкости показано на рис. 12.2. Поле полного давления в момент достижения максимальной скорости в критике сопла на фазе входа жидкости показано на рис. 12.3. Полученные результаты не противоречат физике процесса и согласованы с результатами физического эксперимента.

Рис. 12.2. Полное давление, Па

134

Рис. 12.3. Полное давление, Па

В ходе вычислительного эксперимента были выявлены резонансные явления, связанные с интерференцией возбуждаемых и отраженных от стенок трубы и от кавитаторов волн, при этом наблюдалось увеличение скорости распространения ударных волн за срезами сопел Лаваля, а также в предстеночной зоне. Модель позволит проводить расчеты для выявления предпочтительных размеров трубыи расположения кавитаторов.

Список литературы

1.Wilcox D.C. Turbulence modeling for CFD // DCW Industries, Inc. – 1994. – 460 p.

2.Lien F.S., Chen W.L., Leschziner M.A. Low-Reynolds- Number Eddy-Viscosity Modelling Based on Non-Linear StressStrain // Vorticity Relations Proc. 3rd Symp. onneering Turbulence

Modelling and Measurements, Crete, Greece. – 1996.

3. Численное исследование актуальных проблем машиностроения и механики сплошных и сыпучих сред методом крупных частиц / под ред. Ю.М. Давыдова; Нац. акад. прикл. наук. –

М., 1995.

135

ГЛАВА 13. МЕЖДИСЦИПЛИНАРНОЕ МОДЕЛИРОВАНИЕ НАГРЕВА ДЕТАЛИ ПРИ РАБОТЕ ГОРЕЛКИ

Эксплуатация газовых горелок зачастую связана с большими тепловыми потерями. Снизить потери можно, изолировав нагревающую установку. Вместе с тем необходимо предотвратить перегрев стенок изолирующей конструкции при ее взаимодействии с газовым потоком. Устранение прогара и повышение качества таких конструкций требует уточнения методик расчета, комплексного учета особенностей рабочего процесса. При этом требуется решение проблемы в связанной постановке. В данной главе рассматривается пример трехмерного моделирования такой задачи.

Моделирование производилось в многопроцессорном инженерном пакете ANSYS CFD (гидрогазодинамический модуль FLUENT, модуль прочностного анализа ANSYS Mechanical) на высокопроизводительном вычислительном комплексе Пермского национального исследовательского политехнического университета.

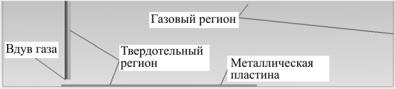

Твердотельная модель показана на рис. 13.1. Геометрическая модель представляет собой твердотельный канал газовой горелки, ось которого направлена на металлическую пластину. Ограничивающая область представляет собой параллелепипед и является расчетной областью газовой фазы. Поверхность пластины, соприкасающаясясгазом, образуетинтерфейсвзаимодействиядвухсред.

Рис. 13.1. Граничные условия на твердотельной модели

136

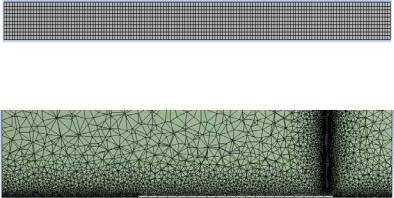

Расчетная сетка представляет собой совокупность гексаэдральных расчетных элементов, адаптированных в районе взаимодействия двух сред. Расчетная сетка включает 1 200 000 элементов. Изображение расчетной сетки твердого тела представлено на рис. 13.2. Изображение сетки для жидкой фазы представлено на рис. 13.3. Для достижения сходимости расчета размерность расчетных элементов твердотельной расчетной области и области жидкой фазы одинаковы.

Рис. 13.2. Изображение расчетной сетки в плоскостях X0Y для твердотельного региона

Рис. 13.3. Изображение расчетной сетки для жидкости

В данном расчете модель горения была заменена постоянным вдувом газа с постоянными давлением и температурой на срезе горелки. В качестве математической модели была выбрана модель несжимаемой жидкости. Она позволяет исследовать течение вязкой жидкости при малых изменениях плотности и небольших числах Рейнольдса Re < 104. Предполагается, что изменения плотности обусловлены температурными или агрегатными неоднородностями.

Так как допустимые деформации материалов могут составлять сотни процентов, нельзя пренебрегать квадратом величины деформации. Для решения задач механики использовалась

137

динамическая постановка с учетом динамической нелинейности описания материала.

Для моделирования теплообмена между твёрдой пластиной и газовой средой задавались модели теплопроводности (для твёрдого тела), конвекции (для газового потока), теплового излучения (лучеиспускание с поверхности твердого тела).

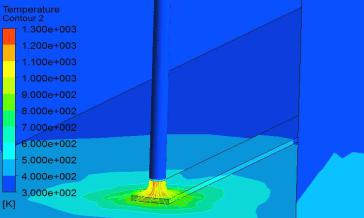

В ходе расчета получены поля распределения температуры на поверхности твердых тел (рис. 13.4). Из рис. 13.4 видно, что область максимальных температур возникает в пространстве между горелкой и пластиной и на поверхности пластины. Температура убывает по мере удаления от оси горелки.

Рис. 13.4. Распределение температур по поверхностям твердых тел

На рис. 13.5 изображено распределение температур в плоскости X0Z, проходящей через ось канала горелки и вдоль пластины в момент времени t = 1 c. Максимальный нагрев наблюдается в области прямого соударения струи газа и металлической пластины.

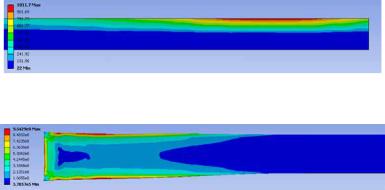

На рис. 13.6 изображено распределение нормальных напряжений по поверхности пластины в момент времени t = 1 c.

138

Видно, что высокие напряжения наблюдаются в районе торцов вблизи прямого контакта струи газа с пластиной. А в зоне контакта наблюдается область низких напряжений.

Рис. 13.5. Распределение температур в твердом теле (плоскость X0Z)

Рис. 13.6. Распределение нормальных напряжений по поверхности пластины

При проведении численных расчетов был разработан алгоритм моделирования в ANSYS FLUENT и ANSYS Thermal связанных задач теплопередачи применительно к классу тонкостенных конструкций.

139

ГЛАВА 14. РАЗРАБОТКА МЕТОДИКИ РАСЧЕТА ГАЗОДИНАМИЧЕСКОГО ПОТОКА В КАНАЛЕ ПЕРЕМЕННОГО СЕЧЕНИЯ С ТЕПЛООТВОДОМ

Вданной главе представлены результаты численного моделирования на ВВК ПНИПУ газодинамических процессов в проточном тракте профилированного газохода. Разработаны физическая и математическая модели в трехмерной динамической постановке. Получены поля распределения скорости, давления, температуры потока всечении газохода и определен диапазон давлений запуска газоходадляразличныхвариантовихконструктивныхсхем.

Впроточном тракте модельной установки осуществляются следующие процессы: дозвуковой поток горячих газов движется в камере, достигает критического сечения, где приобретает сверхзвуковую характеристику, и далее поступает в проточный тракт модельной установки. Анализ конструктивной схемы позволил сформулировать следующую физическую модель: процессы рассматриваются в динамической постановке; в качестве рабочего тела выступает идеальный газ постоянного состава с заданными свойствами; химические процессы не учитываются; поток монофазный; взаимодействие газа со стенками не учитывается; гравитация не учитывается.

Всоответствии с принятой физической моделью разработана математическая модель, которая базируется на законах сохранения массы, импульса, энергии и замыкается уравнениями состояния идеального сжимаемого газа и турбулентности, а также начальными и граничными условиями. В наиболее общем случае для задач газовой динамики требуется решить систему из четырех независимых уравнений [1, 2]:

– уравнение сохранения массы газа

∂ |

|

|

|

_ |

|

|

|

|

|

(ρ |

|

) + |

(ρ V )= |

Qк |

, |

(14.1) |

|

∂ |

|

г |

||||||

t |

|

г г |

м |

|

|

|||

|

|

|

|

|

|

|||

140