книги / Проектная оценка параметров ракетного двигателя твердого топлива

..pdf

|

|

|

|

Vид |

|

|

|

µ |

к |

= exp |

− |

|

. |

||

∑n |

|

|

|||||

|

|

|

I |

ед n |

|

||

|

|

|

|

i=1 |

|

i |

|

Оптимальное распределение µкi по ступеням ракеты может

быть найдено решением оптимизационной задачи, однако, как показывает опыт, увеличение идеальной скорости для оптимального распределения µкi незначительно.

На следующем этапе задаются значениями коэффициентов весового совершенства двигателей твердого топлива каждого блока

ракеты αi:

αi = mci , mтi

где mci – масса «сухая», или в первом приближении – масса конструкции двигателя i-го блока; mтi – масса топлива двигателя i-го блока.

Коэффициенты весового совершенства двигателей твердого топлива зависят от материалов, используемых в конструкции двигателя, и от высотности работы двигателя (табл. 3).

Таблица 3 Рекомендуемые для расчета коэффициенты весового совершенства

Материал исполнения |

Номер |

Рекомендуемые для расчета коэффициенты |

||

корпуса двигателя |

блока |

весового совершенства |

||

|

1 |

α1 = 0,10 |

||

Высокопрочная сталь |

2 |

α2 = 0,12 |

||

|

3 |

α3 |

= 0,14 |

|

Стеклопластик, |

1 |

α1 |

= 0,06 |

|

углепластик, |

2 |

α2 |

= 0,08 |

|

органопластик |

|

|

|

|

3 |

α3 |

= 0,10 |

||

|

||||

11

Определяют стартовые массы всех ступеней ракеты:

m01 = mпн |

|

1 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

1 |

|

|

|

; |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

(1+α )µ |

к1 |

−α |

|

(1+α |

2 |

)µ |

к2 |

−α |

2 |

|

(1+α |

3 |

) |

µ |

к3 |

−α |

3 |

|||||||||||

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

m02 = mпн |

|

|

|

1 |

|

|

|

|

|

|

|

1 |

|

|

|

; |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

(1+α2 )µк2 −α2 |

(1+α3 )µк3 −α3 |

|

|

|

|

|

||||||||||||||||||||||

|

|

m03 = mпн |

|

|

1 |

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

(1+α3 )µк3 −α3 |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

где m01, m02 , m03 – стартовые массы первой, второй и третьей сту-

пеней ракеты соответственно.

Определяют массы топлива каждого топливного блока:

mтi = m0i (1−µкi )

и «сухие» массы блоков mci, равные в первом приближении массе конструкции двигателей mкi:

mci = αi mтi .

Определяют массу топливных блоков каждой ступени:

mтбi = mтi + mсi .

1.5. Определение геометрических характеристик блоков ракеты

Определяют диаметр миделя ракеты Dм:

D = 4m01 . |

|

м |

πpм01 |

|

|

Далее определяют габаритные размеры топливных блоков lтбi , приборного отсека lпо и головной части ракеты lгч, опираясь на ре-

комендации по соответствующим плотностям блоков, приведенные в табл. 4.

12

Таблица 4 Рекомендуемые значения плотности блоков ракеты

№ |

Наименование |

Рекомендуемое значение |

п/п |

блока ракеты |

плотности, кг/м3 |

1 |

Топливные блоки |

ρтбi = 1300…1400 |

2 |

Приборный отсек |

ρпо = 400 |

3 |

Головная часть |

ρгч = 1500* |

Примечание: *плотность дана для конической головной части с притуплением; для головных частей, выполненных эллиптической или оживальной формы, плотности будут отличаться от указанного значения.

|

lтбi |

= |

|

mтбi |

|

; |

|

||

|

|

ρтбi Sм |

|

|

|||||

|

l |

= |

|

mпо |

; |

|

|||

|

|

ρпоSм |

|||||||

|

по |

|

|

|

|

|

|

||

l = |

mгч |

= |

mпн −mсу −mпо |

. |

|||||

|

|

||||||||

гч |

ρгчSм |

|

|

|

ρгчSм |

||||

По известным значениям длины блоков определяют длину всей ракеты l:

n

l=lгч +lпо +∑lтбi . i=1

1.6.Определение тяговых и расходных характеристик блоков ракеты

Для определения тяговых и расходных характеристик ракеты задаются коэффициентами энерговооруженности v0i для всех ступеней ракеты в соответствии с рекомендациями, приведенными ниже.

13

Рекомендуемые значения коэффициентов энерговооруженности для ступеней ракеты разной высотности полета:

Номер ступени n |

Рекомендуемое значение коэффициента |

|

энерговооруженности |

||

|

||

1 |

0,35–0,40 |

|

|

|

|

2 |

0,20–0,35 |

|

|

|

|

3 |

0,20–0,25 |

|

|

|

v0i = m0i g ,

Pед пi

где g – ускорение свободного падения (g = 9,81 м/c2); Рпi – пустотная тяга для каждой ступени.

Меньшие значения коэффициента энерговооруженности приводят к большим перегрузкам, которые действуют на конструкцию ракеты. Наиболее нагруженными являются донные части ракеты, причем чем больше масса, находящаяся перед донной частью, тем большие напряжения сжатия возникают в донных сечениях ракеты. Меньшие значения коэффициента энерговооруженности приводят также к более быстрому набору скорости ракеты, и при ее движении в плотных слоях атмосферы, особенно для первой ступени, возникают большие аэродинамические нагрузки. Если реализуется пилотируемый полет ракеты, то справедливо ограничение на перегрузки, которые должен вынести пилот.

Значения пустотной тяги каждого двигателя определяют по формуле

Pпi = m0i g . v0i

По известной пустотной тяге определяют соответствующие значения расхода топлива для каждого двигателя:

mтi = IPпi ,

ед ni

14

а c учетом этих значений определяют время работы каждого двигателя τi:

τi = mтi . mтi

Таким образом, на этом этапе баллистического проектирования становятся известными основные проектные параметры всех двигателей, а именно:

Pпi , τi , Iед ni , Iтб ni , Dм, mтi , mтi , mci .

Порядок работы в программе RBX, в основу которой положена изложенная методика, приведен в прил. 2.

15

2.ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ, МАССОВЫХ

ИЭНЕРГЕТИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА В СОСТАВЕ РАКЕТЫ

Рассмотрим определение облика двигателя первой ступени ракеты. На основании выбора проектных параметров ракеты для первой ступени (блока) известны:

масса топлива (кг) – mт1;

габариты: длина блока А (м) – lб1; диаметр миделя ракеты (бло-

ка) (м) – Dм;

массовый секундный расход топлива (кг/с) – mт1;

тяга двигателя первой ступени (Н) – Р1;

принятые ранее решения:

плотность топливного блока (кг/м3) – ρтб1;

при выборе твердого ракетного топлива определяются:

единичный стандартный импульс топлива ( ра /рк =1/40) (м/с) –

Iед ст; температура в камере сгорания (К) – Тк; газовая постоянная продуктов сгорания (Дж/(кг·К)) – R; коэффициент адиабаты продуктов сгорания – k; плотность топлива (кг/м3) – ρт;

на основании высотности работы двигателя (ступени ракеты) выбираются:

давление в камере сгорания (Па) – рк; давление продуктов сгорания на срезе сопла (Па) – ра.

Пример расчета облика двигателя первой ступени баллистической ракеты приведен в прил. 3.

2.1. Определение размеров заряда твердого топлива

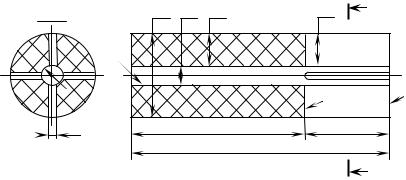

Примем форму исполнения топливного заряда первой ступени как прочноскрепленную по наружной поверхности канально-щеле- вую с плоскими торцами для упрощения расчетов (рис. 2).

Приняв некоторые рекомендации по геометрическому исполнению топливного заряда, которые приведем чуть позднее, определив диаметр заряда и зная массу топлива, можно определить длину заряда.

16

A–A |

Dз |

d |

e0 |

h |

A |

|

|||||

|

Sц |

|

|

|

|

Sцщ |

|

|

|

Sтщ |

Sт |

|

|

|

|

|

|

b |

|

|

lц |

lщ |

|

|

|

|

|

lз |

|

|

|

|

|

|

A |

Рис. 2. Расчетная схема заряда с канально-щелевой формой (lщ – длина щели; e0 – начальный свод заряда; Dз – диаметр заряда; d – диаметр канала заряда; Sц – поверхность горения цилиндрической части; Sщ – поверхность горения щелей; Sт – поверхность горения торца; Sцщ – поверхность горения цилиндрической части щели; Sтщ – поверхность горения торцев щели

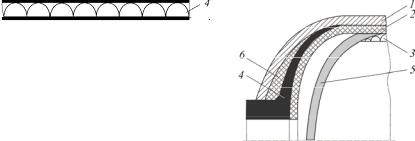

Обечайка двигателя может быть выполнена из металла или композиционного материала (стеклопластика, органопластика) в форме последнего, например, в виде «кокона». На рис. 3 приведен поперечный разрез обечайки корпуса, выполненного в виде кокона, а на рис. 4 – поперечный разрез днища, изготовленных из композиционного материала.

Теплозащитное покрытие (ТЗП) защищает силовую оболочку от высоких температур при горении твердого топлива внутри корпуса, который выполняет роль и камеры сгорания. Поскольку при внутреннем нагружении «кокон» испытывает большие деформации, ТЗП должно обладать достаточным относительным удлинением, чтобы деформироваться вслед за оболочкой корпуса двигателя. Оно представляет собой армированную тканью резину, плотно наполненную углеродом и изготовленную, например, на специальном каучуке Р-51-2058.

Защитно-крепящий слой (ЗКС) служит для крепления заливного заряда и при работе двигателя является компенсатором между ТЗП и зарядом. Ту же роль ЗКС выполняет и при транспортировке

17

снаряженного двигателя. Он изготовлен из ткани капроновой эластичной технической (ТКЭТ), скрепленной эластичным каучуком. Иногда защитно-крепящий слой выполняет функции ТЗП и ЗКС одновременно.

Рис. 3. Стенка цилиндрической час- |

Рис. 4. Схематический разрез задне- |

ти корпуса: 1 – силовая оболочка; |

го днища: 1 – силовая оболочка; |

2 – теплозащитное покрытие (ТЗП); |

2 – ТЗП; 3 – ЗКС; 4 – закладной ме- |

3 – герметизирующий слой; 4 – за- |

таллический элемент; 5 – манжета; |

щитно-крепящий слой (ЗКС) |

6 – ТЗП на закладном элементе |

Герметизирующий слой имеет небольшую толщину и создает дополнительную герметичность корпуса, а главное, защищает от проникновения масел, которые применяются при заливке заряда. При исполнении обечайки из металла герметизирующий слой не нужен и в первом приближении его можно не учитывать.

Определим диаметр топливного заряда Dз:

Dз = Dм −2(δк +δЗКС +δТЗП ), |

(1) |

где δк – толщина стенки корпуса двигателя; δЗКС |

– толщина ЗКС; |

δТЗП – толщина ТЗП. |

|

Толщина стенки корпуса двигателя δк определяется на основании прочностного расчета цилиндрической обечайки, нагруженной внутренним контактным давлением, равным рк. По безмоментной теории толщина тонкостенной оболочки δк определяется выражением

18

δ≥ рконтDмnз ,

к2[σ]

где [σ] – допустимое напряжение для материала обечайки; nз – коэффициент запаса прочности (принимаем nз = 1,1…1,3).

В начальные моменты времени работы двигателя контактное давление рконт на стенку обечайки несколько ниже, чем давление в камере сгорания рк, в силу того, что часть нагрузки воспринимает на себя твердотопливный заряд, и в первом приближении может быть определено по формуле

рконт ≈ 0,8рк.

Допустимые значения напряжения для материала оболочки приведены в табл. 5.

Таблица 5

Физико-механические свойства некоторых материалов, применяемых в РДТТ

Наименование материала |

Характеристики материала обечайки |

||||

Допустимое |

|

Плотность ρ0, |

|||

|

|||||

|

|

|

напряжение [σ], МПа |

|

кг/м3 |

Высоколегированная |

сталь |

1600 |

|

7700–7900 |

|

типа СП 28ХСНМВФА (СП-28) |

|

||||

|

|

|

|||

Высоколегированная |

сталь |

1568 |

|

7700–7900 |

|

типа СП 28Х3СНМВФА-Ш |

|

||||

|

|

|

|||

Высоколегированная |

коррози- |

|

|

|

|

онно-стойкая сталь |

типа ЭП |

1275 |

|

7700–7900 |

|

03Х11Н10М2Т2-ВД |

|

|

|

|

|

Титановый сплав |

|

|

1100 |

|

4700 |

Органопластик, |

полученный |

|

|

|

|

методом намотки жгутом орга- |

2275–2925 |

|

1430 |

||

нических нитей |

из |

материалов |

|

||

|

|

|

|||

ЖСВМ, Армос и др. |

|

|

|

|

|

19

В том случае, если ЗКС выполняет и функции ТЗП, в первом приближении суммарную толщину такого защитного слоя обечайки можно принять равной

δ |

зс о |

= δ |

ЗКС |

+δ |

ТЗП |

=(0,1 10−2 )...(2,5 10−2 )D , |

(2) |

|

|

|

з |

|

где Dз – наружный диаметр заряда.

Такой защитный слой представляет собой листовой каландрованный материал на основе этиленпропилендиенового каучука с наполнителем из асбеста хризотилового. Плотность защитного слоя

взависимости от марки материала составляет ρзс = 700…1200 кг/м3.

Сучетом выражений (1) и (2) диаметр заряда можно определить по формуле

D = |

|

Dм −2δк |

. |

|

1,002...1,05 |

||||

з |

|

|||

Начальный объем заряда может быть определен по известным массе заряда mт и плотности ρт топлива (плотность топлива следует принять равной 1750 кг/м3) по следующей формуле:

V = |

mт |

. |

(3) |

|

|||

з |

ρт |

|

|

Начальный объем заряда Vз, исходя из его геометрического исполнения, можно определить по приближенной формуле, не учитывающей скругление в вершинах щелей:

V = |

π(D2 |

−d 2 )l |

з |

−µl |

bn |

Dз −d |

= |

Dз −d |

π(D |

+ d ) −εbn |

l |

, (4) |

||||

|

|

|||||||||||||||

з |

4 |

з |

|

з |

2 |

|

2 |

|

2 |

з |

|

|

з |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где n – количество щелей; ε – относительная длина щелей, ε = lщ/lз. Для проектировочного расчета на основании рекомендаций

принимаем n = 4, ε = 0,3, d = 0,3Dз. Ширина щелей принимается b = 0,2…0,4 м. Формула (4) содержит одно неизвестное lз. Тогда на основании значения Vз, определенного по формуле (3), может быть определена длина заряда lз:

20