книги / Технология электроэрозионной обработки

..pdf

M: L

BN: 04

Рис. 3.6. Создание блока № 4

Для завершения программы необходимо нажать клавишу Next. После создания управляющей программы ее необходимо сохра-

нить в буферную память станка, после этого можно приступать к обработке.

3.2.2. Программирование проволочно-вырезных электроэрозионных станков при помощи системы проектирования Elcam

Elcam – это система программного обеспечения CAD/CAM, которая используется для создания управляющих программ для прово- лочно-вырезного электроэрозионного оборудования с ЧПУ. Данную систему применяют совместно со станками фирмы Electronica Machine Tools Ltd.

Система программного обеспечения Elcam позволяет спроектировать и отредактировать профиль обрабатываемой детали, по которому необходимо провести обработку на станке и создать соответствующую данному профилю управляющую программу.

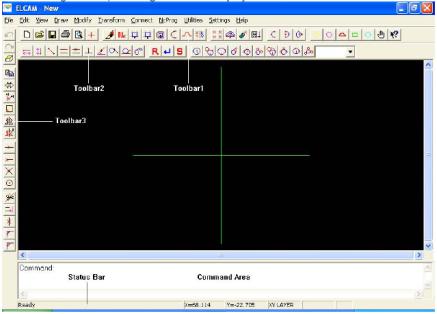

Система проектирования Elcam (рис. 3.7) по структуре и принципу работы напоминает систему проектирования AutoCAD.

71

Профиль обрабатываемой детали создается при помощи таких элементов, как точки, линии, отрезки, окружности и дуги. Созданный графический объект можно отредактировать с помощью команд, которые встречаются в любой системе проектирования, таких как Trim, Fillet, Extend и т.д.

Система Elcam позволяет распознавать чертежи, сохраненные в формате файлов dxf, что дает возможность создавать профиль детали при помощи любого графического редактора.

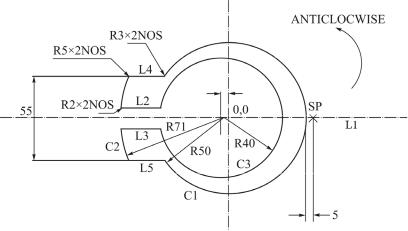

Пример спроектированного профиля обрабатываемой детали в системе Elcam представлен на рис. 3.8.

Создание профиля детали «скоба» состоит из следующих этапов:

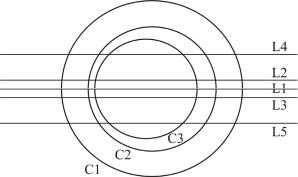

1.С использованием функции создания окружности по заданным значениям центра и радиуса (Center Point, Radius) в меню Draw создается окружность С1 с центром в точке (0, 0) и радиусом 50 мм.

2.Аналогично этапу 1 создается окружность С2 с центром в точке (0,0) и радиусом 71 мм.

Рис. 3.7. Вид рабочего окна системы проектирования Elcam

72

Рис. 3.8. Профиль детали «скоба», выполненный в системе проектирования Elcam (обработка против часовой стрелки)

3.Аналогично этапу 1 и этапу 2 создается окружность С3 с центром в точке (–5, 0) и радиусом 40 мм.

4.С использованием функции создания линии по заданной координате и углу (Through Point and Angle) в меню Draw создается линия L1, проходящая через точку (0,0) под углом 0º.

5.Аналогично этапу 5 создаются линии L2 и L3, расположенные параллельно линии L1 и на расстоянии от нее на 7 мм с обеих сторон.

6.Аналогично этапу 5 создаются линии L4, L5 с коррекцией 27,5 мм по обеим сторонам по отношению к линии L1.

На рис. 3.9 представлено графическое отображение этапов создания профиля с 1 по 6.

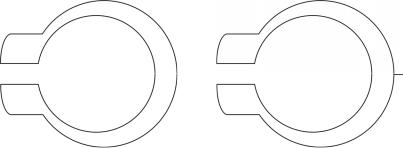

7.Пользуясь командой Trim в меню Modify, необходимо удалить лишние элементы с целью получения соответствующего графического изображения профиля.

8.Пользуясь командой Fillet в меню Modify, необходимо вставить закругление с радиусом 3 мм между прямой L4 и окружностью С1, а также прямой L5 и окружностью С1.

73

Рис. 3.9. Графическое отображение этапов создания профиля с 1 по 6

9.Аналогично этапу 8 необходимо вставить закругление с радиусом 5 мм между окружностью С2 и прямой L4, а также окружностью С2 и прямой 8.

10.По аналогии с этапами 8 и 9 необходимо вставить закругление между C2 и L2, С2 и L3 с радиусом 2 мм.

Графическоеотображениеэтаповс7 по10 представленонарис. 3.10. Для дальнейшего создания траектории движения электродаинструмента необходимо к графическому отображению профиля заготовки добавить прямолинейный участок, по которому будет происходить врезание электрода в деталь. Для этого требуется выполнить разрыв окружности C1 в точке пересечения C1 с L1 (функция Blow в меню Modify). Далее следует провести отрезок от точки с координатами

(55; 0) до точки пересечения С1 и L1 (рис. 3.11).

После проектирования профиля детали необходимо преобразовать его в траекторию движения электрода-инструмента.

При создании траектории движения необходимо учитывать три основных момента:

1.Расположение начальной точки (Start Point – SP, см. рис. 3.8) траектории. Стартовая точка должна быть установлена таким образом, чтобы электрод-инструмент мог легко базироваться относительно нее. Также начальную точку необходимо устанавливать не на профиле детали, который необходимо будет вырезать, а на некото-

74

ром расстоянии от него. На рис. 3.11 стартовая точка смещена от обрабатываемого профиля детали на 5 мм и имеет координату (55; 0). Как правило, это делается для того, чтобы электрод смог врезаться в деталь и на установленном режиме начать обработку.

Рис. 3.10. Графическое |

Рис. 3.11. Профиль детали, |

отображение этапов |

подготовленный |

создания профиля с 7 по 10 |

для создания траектории движения |

2.Расположение конечной точки траектории (End Point). Неправильное расположение конечной точки траектории может повлиять на возникновение подреза основного контура электродоминструментом при его выходе из зоны резания.

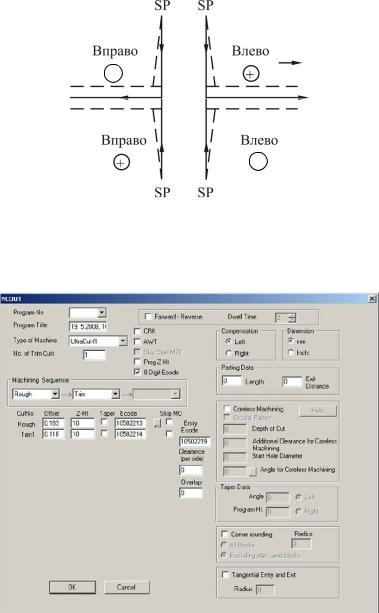

3.Определение коррекции на проволоку (Offset). Коррекция на проволоку считается равной 0,5 × диаметр проволоки + перерез. Коррекция на проволоку может быть положительной (влево – G41) или отрицательной (вправо – G42) в зависимости от направления движения и оттого, находится проволока внутриили снаружипрофиля(рис. 3.12).

Для получения точного значения перереза на опытном образце необходимо выполнить пробный рез на тех же режимах, на которых будет осуществляться чистовая обработка.

Траектория обработки создается при помощи функции создания траектории (Path) в меню Connect. Данная функция позволяет распо-

знать спроектированный профиль заготовки и преобразовать его в траекторию движения для электрода-инструмента.

По заданной траектории движения электрода-инструмента система проектирования Elcam создает управляющую программу (УП) для проволочно-вырезного электроэрозионного станка.

75

–

–

Рис. 3.12. Коррекция на проволоку

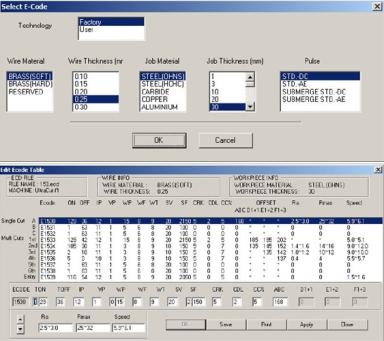

Создание управляющей программы происходит при помощи диалогового окна (рис. 3.13).

Рис. 3.13. Диалоговое окно

76

В диалоговом окне отображаются такие данные, как: номер программы (Program Nо); название программы (Program Title); величина коррекции (Offset); направление коррекции (Compensation Direction), ввод E-кодов (Entry E code) и др.

Е-код содержит в себе данные по оптимальным режимам резания исходя из заданных условий (материал заготовки, материал электрода, толщина заготовки и т.д.). Для каждого заданного условия обработки система проектирования Elcam подбирает номер

E-кода (рис. 3.14).

После ввода необходимых данных управляющая программа сохраняется на внешний носитель и может быть загружена в станок.

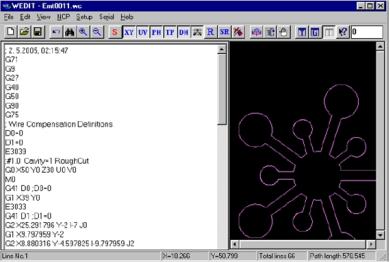

Для редактирования созданных управляющих программ в системе Elcam имеется вспомогательный режим WEDIT (рис. 3.15).

Рис. 3.14. Выбор E-кодов

77

Рис. 3.15. Режим редактирования WEDIT

Режим WEDIT может быть использован для создания, загрузки, редактирования УП, а также для ее графического отображения перед тем, как будет выполнена обработка на станке с ЧПУ.

3.2.3. Программирование проволочно-вырезных электроэрозионных станков при помощи системы проектирования «Техтран»

Система предназначена для автоматизированной подготовки управляющих программ ЭЭ проволочной вырезки деталей с переменной и постоянной конусностью на многокоординатных электроэрозионных станках с ЧПУ [3].

Система «Техтран» обеспечивает решение следующих задач:

–программирование обработки деталей с вертикальной или наклонной боковой поверхностью;

–расчет перемещений проволоки по номинальному профилю или по эквидистантой траектории;

–контроль допустимого угла наклона проволоки;

–формирование траектории выборки сплошного материала в закрытых зонах.

78

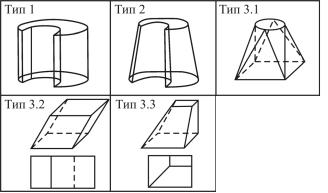

Предусмотрена обработка деталей, имеющих боковые поверхности с конусностью следующих видов: нулевой, постоянной, переменной (рис. 3.16).

Рис. 3.16. Виды поверхностей, обработку которых можно описать в САП «Техтран»

Поверхности с нулевой конусностью (тип 1) обрабатываются без наклона проволоки, верхний и нижний контуры у них идентичны.

Поверхности с постоянной конусностью (тип 2) обрабатываются при постоянном наклоне проволоки, верхний и нижний контуры у них подобны.

Поверхности с переменной конусностью (тип 3) имеют несколько разновидностей:

–с различными верхним и нижним контурами и неопределенной конусностью (тип 3.1);

–верхний контур образован переносом и поворотом нижнего контура (тип 3.2);

–с различными верхним и нижним контурами и с известной конусностью (тип 3.3).

ВСАП предусмотрены различные методы программирования траектории движения проволоки для формирования объемной электроэрозионной обработки.

Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для

79

визуального контроля объектов программ и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

В «Техтран», как при работах в любых других САП, генерация УП в машинных кодах для конкретного станка осуществляется на основе разработанного контура и схем движения после указания необходимого постпроцессора [3].

3.2.4. Программирование проволочно-вырезных электроэрозионных станков при помощи системы проектирования Mastercam Wire

Система подготовки УП для оборудования с ЧПУ Mastercam Wire является одной из наиболее распространенных CAM-систем, которая используется для повседневной работы большинство программистов ЧПУ по всему миру. Mastercam Wire включает в себя полный спектр возможностей для проектирования электроэрозионной проволочной обработки с использованием новейших стратегий и траекторий. Наличие библиотек технологий резки TECH позволяет программе быстро и просто выбрать правильные режимы в зависимости от потребностей конкретной обработки. Современные электроэрозионные станки фирм Mitsubishi или Makino поставляются вместе с системой проектирования Mastercam Wire, в которую автоматически загружаются библиотеки TECH, позволяющие управлять настройками мощности для этих станков.

В общем случае система Mastercam Wire позволяет:

–создавать профиль детали как в двухмерном, так и в трехмерном режиме проектирования;

–изменятьтехнологическиепараметрывразличныхточкахконтура;

–осуществлять полный контроль всех аспектов подвода и отвода инструмента;

–анализировать и значительным образом снижать размеры программы благодаря использованию фильтра траектории.

В упрощенном виде процесс создания управляющей программы состоит из следующих этапов:

80