Технология конструкционных материалов. Способы получения деталей (за

.pdfЖелезные руды содержат железо в виде оксидов, гидратов оксидов, карбонатов. Пустой породой в железных рудах обычно является кварцит или песчаник, глинистые вещества.

К основным железным рудам относятся:

–магнитный железняк содержит до 65 % железа в виде оксида Fe3O4;

–красный железняк содержит до 60 % железа в виде оксида Fe2O3;

–бурый железняк содержит до 55 % железа в виде гидратов оксидов nFe2O3 mH2O;

–шпатовый железняк содержит до 40 % железа в виде

углекислой соли FeCO3.

Топливо (кокс) в процессе выплавки чугуна выполняет рольне только горючего, но ивосстановителя железаиз руды.

Флюсами при выплавке чугуна в доменной печи служат из-

вестняк CaCO3 или доломит СаСО3 MgCO3. Их назначение переводпустойпороды(восновномSiO2 иAl2O3) вшлак, атакже связываниеиудалениесеры, находящейсявтопливеируде.

Огнеупорным материалом для футеровки доменной печи служит шамот.

4.2. Подготовка руд к плавке

Перед плавкой железные руды подвергают обогащению, агломерации, окатыванию.

Обогащение руды. Увеличение содержания железа в руде достигается: промывкой руды водой, что позволяет отделить часть песчано-глинистой породы; гравитацией (отсадкой), основанной на отделении руды от легкой пустой породы при пропускании под напором воды через руду. Магнетитовые руды обогащают способом магнитной сепарации, основанной на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

11

Для улучшения процесса плавки обогащенную руду (концентрат) перерабатывают в кусковые материалы агломерацией или окатыванием.

Агломерация заключается в спекании руды (40…50 %), известняка (15…20 %), возврата мелкого агломерата и кокса при температуре 1300…1500 С. При этом из руды удаляется часть примесей, разлагаются карбонаты и образуется пористый офлюсованный материал агломерат. Применение офлюсованного агломерата позволяет повысить производительность доменных печей на 10…25 % и уменьшить расход кок-

са на 10…20 %.

Окатывание заключается в окусковании тонко измельченных концентратов. Для этого концентрат, флюсы и топливо увлажняют и загружают во вращающуюся наклонную чашу (гранулятор) или в пустотелый барабан, где и образуются окатыши-шарики диаметром 25…30 мм. Готовые окатыши высушивают и обжигают при 1200…1350 С. Использование окатышей и агломерата улучшает доменную плавку, повышает производительность доменной печи, уменьшает расход топлива.

4.3. Выплавка чугуна

Производство чугуна является восстановительным процессом.

Чугун выплавляют в доменных шахтных печах, выложенных из огнеупорного кирпича и заключенных в кожух из листовой стали толщиной до 35 мм. Современная доменная печь имеет высоту до 35 м с полезным объемом до 5000 м3.

4.4. Физико-химическая сущность доменного процесса

Доменная печь работает по принципу противотока: шихтовые материалы движутся сверху вниз, а навстречу им поднимается поток горячих газов продуктов сгорания топ-

12

лива. При этом происходит горение топлива, восстановление и науглероживание железа, восстановление других элементов, образование шлака.

В районе воздушных фурм углерод кокса, взаимодействуя с кислородом дутья, сгорает, в результате чего температура в этой зоне печи достигает 1800…2000 С. Углекислый газ СО2, взаимодействуя с углеродом кокса, образует оксид углерода СО главный восстановитель железа. Несколько выше, в зоне печи с температурой 700…450 С, часть оксида углерода разлагается с образованием сажистого углерода.

Шихтовые материалы, опускаясь навстречу потоку раскаленных газов, нагреваются, из них испаряется влага, выделяются летучие вещества. При достижении температуры 750…900 С в шихте восстанавливается железо до образования закиси железа FeO. Часть закиси железа опускается до распара и заплечников доменной печи и восстанавливается углеродом кокса.

Ввосстановлении железа участвуют также сажистый углерод и водород.

Врезультате этих реакций образуется твердое губчатое

железо. При1000…1100 С губчатоежелезо науглероживается. Углерод понижает температуру плавления железоуглеродистого сплава, поэтому, опускаясь в нижнюю часть шахты, сплав начинает плавиться, дополнительно насыщается углеродом и другими элементами, восстанавливаемыми из

руды, марганцем, кремнием, фосфором, серой.

Марганец содержится в руде в виде оксидов, легко восстанавливаемых до оксида MnO, который затем частично восстанавливается твердым углеродом.

Кремний содержится в пустой породе руды в виде кремнезема SiO2, также восстанавливается твердым углеродом. Невосстановленныеоксидымарганцаикремнияпереходятвшлак.

13

Фосфор находится в руде, главным образом, в виде соединения Р2О5 3СаО, восстанавливается оксидом углерода и твердым углеродом и почти полностью переходит в сплав.

Сера вносится в доменную печь в составе руды и кокса в виде соединений FeS2, FeS, CaSO2, CaS. Значительная часть серы удаляется в виде летучих соединений (SO2, H2S и др.), другая переходит в сплав (FeS) или шлак (СаS).

Таким образом, в зоне распара в доменной печи между собой взаимодействуют кокс, окислы, газы, шлак и сплав из Fe, C, Mn, Si, S, P и других элементов. Полученный сплав железа с углеродом (С от 2,14 до 6,67 %) и называется чугуном. Температура его плавления около 1200 С, сплав находится в жидком состоянии и стекает в нижние зоны печи.

Одновременно в нижней части печи на поверхности жидкого чугуна собирается шлак сплав пустой породы, флюсов, золы топлива, а также часть невосстановившихся оксидов. По мере образования и накопления чугун и шлак выпускают из печи: чугун через3…4 ч, ашлак через1…1,5 ч.

4.5. Продукты доменного производства

Основным продуктом доменного производства является чугун, побочным шлак и колошниковый газ.

В доменной печи получают:

– передельный чугун основной вид чугуна, предназначенный для передела чугуна в сталь. Обычный его состав: 4…4,5 %

С; 0,6…0,8 % Si; 0,25…1 % Mn; до 0,3 % Р и0,07 % S;

– литейный чугун предназначен для переплава и получения фасонных отливок, отличается повышенным содержанием кремния (2,75…3,25 %);

14

– ферросплавы сплавы железа с повышенным содержанием других элементов, например ферросилиция (9…13 % Si), ферромарганца (70…75 % Mn), предназначенные для раскисления и легирования стали.

Шлак используется для производства шлаковаты, шлакоблоков, цемента.

Образующиеся в печи газы (СО, СО2, Н2, СН4, N2 и др.) поднимаются вверх и в зоне колошника отводятся по трубам из печи. Эти газы, называемые колошниковыми, используют в качестве топлива для нагрева воздухонагревателей.

Технико-экономические показатели работы доменной печи:

а) коэффициент использования полезного объема печи

КИПО VP ,

где V полезный объем печи, м3;

Р средняя суточная производительность печи, т.

Для отечественных доменных печей КИПО составляет

0,5…0,7;

б) удельный расход кокса K CA ,

где А расход кокса за сутки, т; С средняя суточная производительность печи, т.

Удельный расход кокса является важным показателем работы доменной печи, так как стоимость кокса составляет около 50 % стоимости чугуна. В нашей стране этот показатель равен 0,5…0,6.

Увеличению выплавки чугуна и уменьшению расхода кокса способствует повышение эффективности обогащения руд, применение офлюсованного агломерата и окатышей.

15

5.Производство стали

5.1.Сущность процесса

Сталь это сплав железа с углеродом, содержание углерода в котором 0,006…2,14 %.

Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора (табл. 1). Исходные материалы для получения стали передельный чугун и стальной лом (скрап).

Таблица 1 Состав передельного чугуна и низкоуглеродистой стали, %

Материал |

C |

Si |

Mn |

P |

S |

|

Передельный |

4,0…4,4 |

0,76…1,26 |

до 1,75 |

0,15…0,30,03…0,07 |

||

чугун |

||||||

|

|

|

|

|

||

Сталь |

0,14…0,22 |

0,12…0,3 |

0,4…0,65 |

0,05 |

0,055 |

|

низкоуглероди- |

||||||

стая |

|

|

|

|

|

|

Сущностью передела чугуна в сталь является уменьшение содержания углерода и других элементов и перевода их в шлак или газы.

Процесс получения стали является окислительным. Кислород поступает или из атмосферы, или из железной руды, или из других окислителей, либо ванну жидкого чугуна продувают чистым кислородом.

В первую очередь окисляется железо, так как его содержание в чугуне максимально: образуется закись железа FeO. Одновременно с железом окисляются Si, P, Mn, C и др. Образующийся оксид железа при высоких температурах отдает свой кислород более активным элементам примесям в чугуне, окисляя их и переводя в шлак при взаимодействии с флюсами. Реакции окисления примесей идут с выделением

16

большого количества тепла. После почти полного выгорания кремния и марганца, когда жидкий металл хорошо разогрет, начинается окисление углерода, что сопровождается некоторым понижением температуры жидкого металла. Когда содержание углерода в жидкой ванне достигает оптимального значения, продувку прекращают и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода (который находится в виде закиси железа FeO и охрупчивает металл).

5.2. Способы получения стали

Качество стали зависит от содержания в ней постоянных примесей и газов.

Существуют различные способы получения стали, обеспечивающие разное содержание примесей, а следовательно, и качество стали.

Основными сталеплавильными агрегатами являются: кислородный конвертер, мартеновские и электрические печи.

Материалом для получения стали в кислородном конвертере служит жидкий передельный чугун и стальной лом. Для наводки шлака добавляют железную руду и известь, а для его разжижения боксит и плавиковый шпат. Продувку конвертера ведут кислородом. В кислородных конвертерах выплавляют конструкционные стали с разным содержанием углерода, кипящие и спокойные, низколегированные стали. Способ является высокопроизводительным (400…500 т/ч в кислородном конвертере емкостью 300 т), имеет малую металлоемкость, поэтому становится основным способом производства стали.

В связи с тем что мартеновский процесс получения стали малопроизводителен, в настоящее время онприменяется редко.

Производство стали в электропечах имеет ряд преимуществ: способность быстрого нагрева и поддержания заданной

17

температуры в пределах до 2000 С, возможность создания окислительной, восстановительной или нейтральной атмосферы, а также вакуума. Это позволяет выплавлять стали и другие сплавы с минимальным количеством вредных примесей, с оптимальным содержанием компонентов, отличающихся высоким качеством и обладающих специальными свойствами.

Металлургические печи подразделяют на дуговые и ин-

дукционные.

Источником тепла в дуговых электропечах служит электрическая дуга, возникающая между электродами и шихтой при пропускании тока через электроды.

Электродуговые печи имеют емкость 0,5…400 т. Сталь выплавляют, главным образом, в основных электропечах с окислением и без окисления примесей.

Плавку с окислением обычно применяют для получения углеродистых сталей. Шихтой служит стальной лом, передельный чугун, коксдлянауглероживанияидобавка2…3 % извести.

Плавка без окисления применяется для получения легированной стали из скрапа и отходов соответствующего состава. Производство стали сводится к переплаву шихты, хотя в процессе плавки не исключено и окисление некоторых примесей, а также введение при необходимости некоторых компонентов.

В индукционных печах плавку обычно проводят методом переплава отходов легированных сталей или чистого по сере и фосфору углеродистого скрапа и ферросплавов, помещенных в тигель. Тигель расположен в водоохлаждаемом индукторе, через который проходит переменный ток. Ток создает магнитный поток, который наводит в металлической шихте мощные вихревые токи, нагревающие ее до расплавления.

После расплавления шихты на поверхность металла подают шлак: в основных печах известь и плавиковый шпат,

18

в кислых бой стекла и другие материалы, богатые кремнеземом SiO2. Шлак защищает металл от окисления и насыщения газами атмосферы, уменьшает потери тепла и угар легирующих элементов.

Плавка в вакууме позволяет получать сплавы с минимальным содержанием газов и неметаллических включений, легировать сплавы любыми элементами.

Индукционные печи имеют емкость от десятков килограммов до 5 т, в отдельных случаях емкость их достигает

25…30 т.

Индукционные печи по сравнению с дуговыми обладают рядом преимуществ:

а) отсутствие дуги позволяет выплавлять металлы с малым содержанием углерода и газов;

б) возникающие электродинамические силы перемешивают жидкий металл, способствуя выравниванию химического состава и всплыванию неметаллических включений;

в) индукционные печи отличаются небольшими размерами, что позволяет помещать их в специальные камеры и создавать любую атмосферу или вакуум.

5.3. Разливка стали

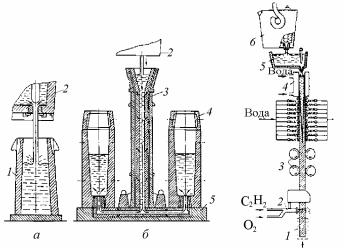

Выплавленную сталь выпускают в сталеразливочный ковш 2 (рис. 1) и разливают в изложницы 1 или кристаллизаторы 3 установок для непрерывной разливки.

Изложницы чугунные формы для получения слитков различного сечения и массы от 10 до 300 т. Легированные стали иногда разливают в слитки массой в несколько сотен килограммов.

Применяют два способа разливки стали в изложницы: сверху и сифоном.

19

При разливке сверху (см. рис. 1, а) сталь заливают из ковша 2 в каждую изложницу 1 отдельно. Поверхность слитков вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов.

При сифонной разливке (см. рис. 1, б) сталью заполняют одновременно от 2 до 60 установленных на поддоне 5 изложниц через центровой литник 3 к каналам в поддоне. Сталь поступает в изложницы снизу, что обеспечивает плавное, без разбрызгивания их заполнение, поверхность слитка получается чистой, сокращается время разливки. Сталь в надставке 4 сохраняется в жидком состоянии, благодаря чему уменьшаются усадочная раковина и отходы слитка при обрезке.

Рис |

|

|

|

. 1. Разливка стали в изложницы: |

Рис. 2. Схема установки |

||

а разливка сверху, б сифонная |

непрерывной разливки |

||

|

разливка |

стали |

|

Разливку сверху обычно применяют для углеродистых, а разливку сифоном для легированных сталей.

Непрерывная разливка стали производится на специ-

альных установках УНРС (рис. 2). Жидкую сталь из ковша 6

20