Технология конструкционных материалов. Способы получения деталей (за

.pdf

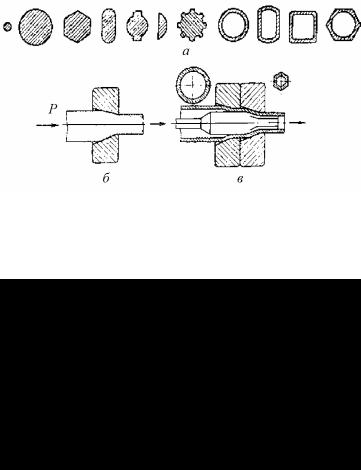

товок 2 через отверстие в матрице 1 (волоке), поперечное сечение которого меньше поперечного сечения заготовки

(рис. 38).

Волочением обрабатывают различные марки стали, цветные металлы и их сплавы. Волочением получают проволоку диаметром 0,002…10 мм и фасонные профили (рис. 39, а)

(призматические и фасонные на- |

|

|||

|

||||

правляющие; сегментные, приз- |

|

|||

матические и фасонные шпонки; |

|

|||

шлицевые валики; опорные приз- |

|

|||

мы, ножи и т.д.). Волочением ка- |

|

|||

|

||||

либруют стальные трубы диамет- |

|

|||

рами от капиллярных до 200 мм, |

|

|||

с толщиной |

стенки |

0,1…10 |

мм, |

|

стальные |

прутки |

диаметрами |

|

|

3…150 мм (см. рис. 39). |

|

Рис. 38. Схема |

||

Исходными заготовками |

для |

волочения |

||

волочения |

служат |

прокатанные |

|

|

или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

Рис. 39. Примеры профилей (а), получаемых волочением, схемы волочения прутков (б) и труб (в)

81

Волочение осуществляют в условиях холодной деформации, металл упрочняется. Для восстановления пластичности упрочненный волочением металл подвергают промежуточному отжигу.

Инструмент и оборудование для волочения. Инстру-

ментом для волочения служит волочильная матрица 1 (волока) (см. рис. 38). Волоки могут быть цельными, составными и роликовыми. Цельная волока имеет отверстие (очко), состоящее из четырех зон: смазочной воронки I, рабочего конуса II, калибрующего пояска III и выходного конуса IV. Угол рабочего конуса зависит от деформируемого материала и составляет 6…12 . Ширина калибрующего пояска обычно 2…10 мм. Рабочая часть матрицы изготавливается из инструментальных сталей, твердых сплавов и технических алмазов.

При протягивании прутка через отверстие с силой Р возникают силы реакции N, которые обжимают заготовку.

Степень обжатия q F0 F1  F0 , где F1 и F2 площади поперечного сечения соответственно до и после волочения. Допускаемая за один проход q составляет для сталей

F0 , где F1 и F2 площади поперечного сечения соответственно до и после волочения. Допускаемая за один проход q составляет для сталей

10…19 %, для цветных металлов до 36 %. Чтобы не было обрывов, напряжение при волочении не должно превышать 0,6 предела прочности материала заготовки. Для получения профилей необходимых размеров производят волочение за несколько проходов.

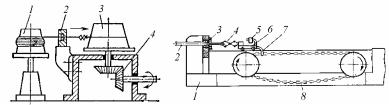

Волочение производят на барабанных и цепных волочильных станах. Барабанные станы (рис. 40) служат для волочения проволоки, труб небольшого диаметра, наматываемых в бунты. Исходную заготовку в виде бунта укладывают на барабан 1. Предварительно заостренный конец проволоки пропускают через отверстие волоки 2 и закрепляют на барабане 3, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4. Кроме станов для

82

однократного волочения, существуют станы для многократного волочения, которые имеют до 20 барабанов с установленными перед каждым из них волоками. На цепных станах (рис. 41) тянущее устройство совершает прямолинейное воз- вратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты.

|

|

|

Рис. 40. Схема барабанного |

Рис. 41. Схема цепного |

|

волочильного стана |

||

волочильного стана |

||

|

Конец заготовки 2 (см. рис. 41) пропускается через отверстие в матрице 3 и захватывается клещами 4, которые закреплены на каретке 6, перемещающейся по станине 1 с помощью пластинчатой цепи 8 и крюка 7. Когда изделие выходит из матрицы, натяжение между крюком и цепью уменьшается и противовес 5 поднимает крюк и отсоединяет его от цепи.

Перед волочением с заготовки удаляют окалину химическими, механическими или электрохимическими способами, а также с помощью ультразвука или вакуума. Затем на заготовку наносят смазку или после травления и промывки заготовки на нее наносят подсмазочный слой (например, омеднением).

Изменение размеров заготовки при волочении идет последовательно. Степень обжатия для каждого прохода берется одинаковой, и по ней определяют их количество и диаметры калибрующих поясков отверстий волок. Волочение про-

83

изводят без промежуточного отжига перед каждым проходом после волочения.

Для удаления образующейся при отжиге проволоки окалины ее травят в растворе серной кислоты, затем промывают и сушат горячим воздухом.

Волочение труб производят двумя способами: 1) для уменьшения только диаметра трубы без оправки (см. рис. 39, б); 2) для одновременного уменьшения диаметра и стенки трубы, а также для получения фасонных труб с применением оправки (см. рис. 39, в).

Для уменьшения усилия волочения, износа инструмента и улучшения поверхности изделий применяют смазки: твердые, пластичные и жидкие. Некоторые изделия, от которых требуется высокая точность и качество поверхности, подвергают калиброванию при малой степени обжатия.

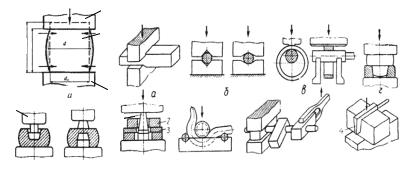

7.4. Ковка

Ковка процесс деформирования нагретой заготовки 2 между верхним 1 и нижним 3 бойками молота или пресса (рис. 42, а). Кованые заготовки для последующей обработки называют поковками. Ковкой получают поковки массой от 0,1 кг до 300 т. Мелкие и средние поковки куют из сортового проката и блюмов.

Виды операций ковки и инструмент

Протяжка (вытяжка) увеличение длины заготовки и уменьшение ее поперечного сечения (рис. 42, б). Протяжку можно выполнять плоскими и фигурными бойками. Ковка в фигурных бойках (рис. 42, в) позволяет избежать ковочных трещин при ковке низкопластичных сталей и сплавов и получить более точные поковки.

Степень деформации характеризуется отношением поперечного сечения исходной заготовки к конечному попе-

84

речному сечению, называемому уковкой. Чем больше уковка, тем лучше структура металла и выше его механические свойства. Разновидности протяжки: разгонка (расширение части заготовки); протяжка полого цилиндра на оправке, применяемая при ковке барабанов, труб, цилиндров; раскатка (раздача) колец на цилиндрической оправке для увеличения диаметра (рис. 42, г).

Осадка увеличение поперечного сечения d1 до диаметра d исходной заготовки за счет уменьшения ее высоты h1 до h (см. рис. 42, а). Высота исходной цилиндрической заготов-

h1 h

1

е

1

2

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

б |

|

|

|

в |

|

г |

|

|

|

|

||

а |

|

|

|

|

|

|

|

|

|

|

|

д |

||||||

|

|

|

1 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

4 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

||

|

|

ж |

з |

|

|

и |

к |

|

|

л |

||||||||

Рис. 42. Основные технологические операции ковки

ки не должна превышать трех диаметров, торцы ее должны быть ровными и параллельными. Местное утолщение заготовки называется высадкой (рис. 42, д).

Прошивка получение в заготовке сквозного отверстия или углубления. Для выполнения этой операции применяют сплошные и пустотелые (для диаметров 400…900 мм) прошивни 1 (рис. 42, е). Прошивку сквозных отверстий в тонких поковках 3 производят с подкладными кольцами (рис. 42, ж). В более высоких поковках сначала прошивают отверстие с одной стороны (примерно на 3/4 глубины), а затем этим же прошивнем заканчиваютпрошивку с другой стороны(рис. 42, з).

85

Гибка применяется для изготовления крюков, коленвалов, скоб и т.п. При выборе исходной заготовки надо учитывать искажение формы и уменьшение площади поперечного сечения (утяжку) в зоне изгиба. При гибке могут использоваться подкладки и специальные приспособления (рис. 45, и).

Закручивание поворот одной части заготовки относительно другой на заданный угол применяется при изготовлении коленвалов, сверл и т.п. При закручивании используют ключи, воротки, лебедки (рис. 42, к).

Рубка применяется для разделения заготовки на части, отделения излишка металла и с целью образования в поковке уступов, заплечиков (надрубка). Инструментом для рубки служат прямые и фигурные топоры и зубила 4 (рис. 42, л).

|

|

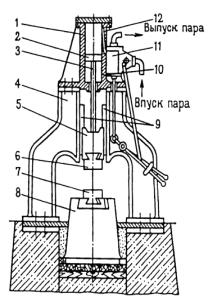

Оборудованием для ковки служат |

ковочные |

молоты |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

и гидравлические прессы. Мо- |

||||

|

|

|

|

|

12 |

|

|

|

|

лоты создают динамическое |

||||||

1 |

|

|

|

|

|

|

|

|||||||||

|

2 |

|

|

|

Выпускпара |

(ударное) |

воздействие |

инст- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

11 |

|

|

|

|

|||||||

|

3 |

|

|

|

|

|

|

|

румента |

|

(верхнего |

бойка), |

||||

|

|

|

|

|

|

10 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

4 |

|

|

|

|

|

|

|

а гидравлические прессы ока- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

зывают на заготовку статиче- |

|||||

|

5 |

|

|

|

||||||||||||

|

|

Впуск пара |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ское действие. |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Одним из основных типов |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

6 |

|

|

|

|

|

|

|

|

|

|

молотов |

для ковки |

являются |

||

|

|

|

|

|

|

|

|

|

|

|

паровоздушные (рис. 43), ко- |

|||||

|

7 |

|

|

|

|

|

|

|

|

|

|

|||||

|

8 |

|

|

|

|

|

|

|

|

|

|

торые приводятся в действие |

||||

|

|

|

|

|

|

|

|

|

|

|

|

паром или сжатым воздухом. |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

На |

станине 4 |

арочного |

||

|

|

|

|

|

|

|

|

|

|

|

|

молота смонтирован рабочий |

||||

|

|

|

|

|

|

|

|

|

|

|

|

цилиндр 1 с парораспредели- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

тельным |

|

устройством |

11. |

|

|

Рис. 43. Схема паровоздушно- |

|

При нажатии педали или ру- |

|||||||||||||

|

|

го молота арочного типа |

|

коятки |

управления |

сжатый |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

86 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пар или воздух по каналу 12 поступает в верхнюю полость цилиндра 1 и давит на поршень 2, соединенный штоком 3 с бабой 5, к которой прикреплен верхний боек 6. В результате падающие части 2, 3, 5 и 6 перемещаются вниз и наносят удары по заготовке, уложенной на нижний боек 7, неподвижно закрепленный на массивном шаботе 8. При подаче сжатого пара по каналу 10 в нижнюю полость цилиндра 1 падающие части поднимаются в верхнее положение. Перемещение бабы 5 происходит в направляющих 9.

Ковочные паровоздушные молоты имеют массу падающих частей 1000…8000 кг. На этих молотах изготовляют поковки средней массы (20…350 кг) преимущественно из прокатных заготовок.

Гидравлические прессы изготовляют с максимальным усилием 5…150 МН. Необходимое для деформирования поковки усилие создается с помощью жидкости (водной эмульсии или минерального масла), поступающей под давлением

20…30 МПа.

Гидравлические прессы используются для получения крупных поковок, а также при ковке малопластичных высоколегированных сталей и сплавов цветных металлов.

7.5. Горячая объемная штамповка

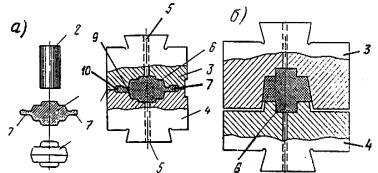

Объемная штамповка процесс изготовления поковок в штампах, при котором течение металла в стороны во время деформирования ограничено поверхностями отдельных частей штампа. Рабочая полость штампа при замыкании его составных частей в конце штамповки ручей соответствует форме поковки (рис. 44).

По сравнению со свободной ковкой объемная штамповка имеет в 50–100 раз большую производительность; позволяет получить большую однородность и точность поковок

87

(припуски и допуски на поковку в 3–4 раза меньше, чем при ковке); дает возможность получения поковок сложной формы без напусков; обеспечивает высокое качество поверхности поковок.

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

3 |

|

||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

8 |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

||||||||||

Рис. 44. Штампы для горячей штамповки: а открытый; б закрытый; 1 готовая поковка; 2 заготовка; 3 подвижная часть штампа; 4 неподвижная часть штампа; 5 канавка; 6 поков-

ка; 7 заусенец; 8 заусенечная канавка; 9 узкий мостик; 10 магазин

Горячей объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.д.

В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический.

Недостатки объемной штамповки: сложность и дороговизна инструмента-штампа, ограниченность массы поковок (0,3…100 кг, в отдельных случаях до 3 т), так как усилия деформирования при штамповке гораздо выше, чем при ковке.

88

Виды штампов и способы штамповки

Различают объемную штамповку в открытых и закрытых штампах.

Штамповка в открытых штампах. В открытых штам-

пах (см. рис. 44, а) между подвижной 3 и неподвижной 4 частями штампа имеется зазор 8 заусенечная (или облойная) канавка, в которую вытекает избыточный объем 7 металла заготовки 2. Образующийся при этом заусенец (облой) затем обрезается в специальных штампах.

Штамповка в закрытых штампах (рис. 44, б) характе-

ризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной 3 и неподвижной 4 частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено.

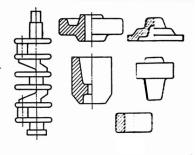

При штамповке в закрытых штампах необходимо соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполнятся углы полости штампа, а при избытке металла размер поковки по высоте будет больше требуемого. Как правило, штамповкой в закрытых штампах получают поковки, показанные на рис. 45.

Существенное преимущество штамповки в закрытых штампах уменьшение расхода металла, более благоприятная макроструктура, так как волокна обтекают контур поковки, а не перерезаются

вместе выхода металла в заусенец. Металл деформируется

вусловиях всестороннего неравномерного сжатия при бóльших сжимающих напря-

жениях, |

чем |

в открытых |

Рис. 45. Штампованные поковки, |

штампах. |

Это |

позволяет по- |

полученные в закрытых штампах |

|

|

|

89 |

лучать большие степени деформации и штамповать малопластичные сплавы.

Поковки простой формы штампуют в одноручьевых штампах с одной полостью. Сложные поковки с резкими изменениями сечения по длине изготовляют в многоручьевых штампах с последовательным деформированием заготовки в нескольких ручьях с постепенным приближением ее к окончательной форме поковки.

Ручьи штампов в многоручьевых штампах разделяют на заготовительные и штамповочные.

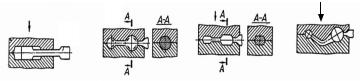

Заготовительные ручьи предназначены для получения фасонной заготовки, в них металл перераспределяется для подготовки к окончательной штамповке. В заготовительных ручьях производят: осадку (обычно на плоской площадке штампа); протяжку удлинение части заготовки 1 (рис. 46, а);

1

а |

|

б |

|

в |

|

г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 46. Схемыгорячейобъемнойштамповкиизаготовительных ручьев

подкатку местное увеличение сечения заготовки за счет утонения соседних участков (рис. 46, б); пережим уширение заготовки поперек ее оси; формовку для придания заготовке формы, приближающейся к форме поковки в плоскости разъема (рис. 46, в); гибку (рис. 46, г), а также отрубку заготовок при штамповке из прутка.

Штамповочные ручьи бывают черновые (предварительные) и чистовые (окончательные). Черновой ручей не имеет облойной канавки. Его назначение предохранить чистовой

90