Суперфинишные станки для автомобильной промышленности

..pdfКинематическое условие составим в системе S0. После преобразований оно примет вид

(Rкр cosεctgε − u)sin λ cosϑ + |

|

+ (Acosλ + psin λ)cosε sin ϑ + |

(5.45) |

+ ( p cosλ − Asin λ)sin ε = 0, |

|

где Rкр – максимальный радиус конического шлифовального круга; u, ϑ – криволинейные координаты конической поверхности круга; ε – угол профиля шлифовального круга.

Преобразуем уравнение (5.45) в квадратное уравнение относительно параметра ϑ:

( p cosλ − Asin λ)sin ε − (R |

cosεctgε − u)sin λ tg2 ϑ |

+ |

||||

|

кр |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

+2(Acosλ + psin λ)cosεtg |

ϑ |

+ |

|

(5.46) |

|

|

|

|

2 |

|

|

|

+(Rкр cosεctgε − u)sin λ + ( p cosλ − Asin λ)sin ε = 0.

Вокончательном виде осевое сечение валка опишется уравнениями:

( p cosλ − Asin λ)sin ε − (R |

cosεctgε − u)sin λ |

tg2 ϑ |

+ |

|

|

||||

|

|

кр |

|

|

|

2 |

|

|

|

|

|

ϑ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ 2(Acosλ + psin λ)cosεtg 2 |

+ |

|

|

|

|

|

|

||

+ (Rкр cosεctgε − u)sin λ + ( p cosλ − Asin λ)sin ε = 0; |

|

|

|

|

|||||

|

|

|

(5.47) |

||||||

|

|

u sin ε sin ϑcosλ − (Rкрctgε − u cosε)sin λ |

|

|

|

|

|

||

tgϕ = |

; |

|

|

|

|

|

|||

u sin ε cosϑ + A |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||

|

= u sin ε cosϑ + A ; |

|

|

|

|

|

|

|

|

X2 |

|

|

|

|

|

|

|

||

|

|

cosϕ |

|

|

|

|

|

|

|

Z2 = u sin ε sin ϑsin λ + (Rкрctgε − u cosε)cosλ − pϕ. |

|

|

|

|

|||||

|

|

|

|

||||||

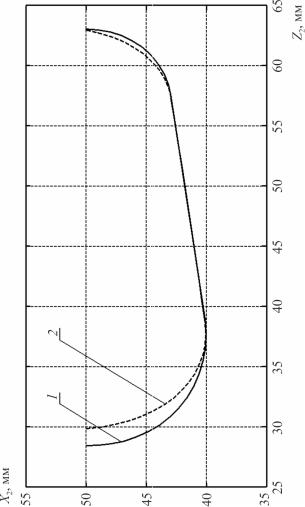

На рис. 5.25 и в табл. 5.7 приведен пример моделирования шлифования профиля валка из табл. 5.3. Исходные данные: мак-

161

Стр. 161 |

ЭБ ПНИПУ (elib.pstu.ru) |

валка для обработки конических поверхностей: |

2 – профиль, полученный при моделировании |

Рис. 5.25. Осевой профиль |

1 – расчетный профиль; |

162

Стр. 162 |

ЭБ ПНИПУ (elib.pstu.ru) |

163 .Стр

ru).pstu.(elib ПНИПУ ЭБ

163

Таблица 5 . 7 Профиль валка для конических поверхностей, полученный при шлифовании

Номер |

Параметры |

Координаты |

Номер |

Параметры |

Координаты |

|||||

профиля |

профиля |

|||||||||

точки |

|

|

точки |

|

|

|||||

|

|

|

|

|

|

|

|

|||

ϑ, град |

u, мм |

Z2, мм |

X2, мм |

ϑ, град |

u, мм |

Z2, мм |

X2, мм |

|||

1 |

164,30 |

– |

–7,903 |

49,990 |

13 |

– |

605,867 |

8,405 |

41,194 |

|

2 |

166,54 |

– |

–7,529 |

47,565 |

14 |

– |

604,265 |

10,279 |

41,475 |

|

3 |

168,78 |

– |

–6,878 |

45,407 |

15 |

– |

602,664 |

12,151 |

41,761 |

|

4 |

171,02 |

– |

–5,946 |

43,559 |

16 |

– |

601,062 |

14,020 |

42,050 |

|

5 |

173,26 |

– |

–4,746 |

42,064 |

17 |

– |

599,461 |

15,887 |

42,344 |

|

6 |

175,50 |

– |

–3,315 |

40,960 |

18 |

– |

597,859 |

17,751 |

42,642 |

|

7 |

177,74 |

– |

–1,712 |

40,282 |

19 |

– |

596,258 |

19,613 |

42,944 |

|

8 |

179,98 |

– |

–0,015 |

40,050 |

20 |

179,44 |

– |

20,385 |

43,133 |

|

9 |

– |

612,273 |

0,887 |

40,112 |

21 |

181,92 |

– |

21,864 |

43,889 |

|

10 |

– |

610,671 |

2,770 |

40,376 |

22 |

184,40 |

– |

23,154 |

45,119 |

|

11 |

– |

609,070 |

4,651 |

40,644 |

23 |

186,88 |

– |

24,194 |

46,785 |

|

12 |

– |

607,468 |

6,529 |

40,917 |

24 |

189,36 |

– |

24,949 |

48,839 |

|

симальный радиус круга Rкр = 100,0 мм; шаг винтовой линии р = 40,0 мм. Наладочные параметры: межосевое расстояние А = 140,05 мм; угол перекрещивания осей валка и круга λ = 26°54′30″; угол профиля круга ε = 9°24′; ширина круга l1 = 15,8 мм. Полученные при шлифовании параметры профиля

валка: β1 = 8°36′6″; f1 = –0,056 мм; h1 = 8,7 мм; h2 = 5,6 мм.

Для формообразования нелинейчатой винтовой поверхности шлифовальным кругом с конической производящей поверхностью требуется решение задачи параметрической оптимизации в рамках уравнений (3.51). При этом необходимо обеспечить заданный минимальный радиус валка и угол профиля β1. Величина стрелы прогиба f1 может быть больше заданной, но того же знака (направлена в тело валка). Ширина переходных кривых h1 и h2 должна укладываться в конструктивные размеры валка, полученные при профилировании. В качестве оптимизируемых параметров выступают: межосевое расстояние А, угол перекрещивания λ, угол профиля круга ε. Также необходима коррекция ширины l1 шлифовального круга по сравнению с шириной l рабочего участка валка. Шаг винтовой линии р принимают равным шагу винта валка. Максимальный радиус круга Rкр выбирают по технологическим соображениям.

На основе численного анализа наладочных параметров при шлифовании валка получены следующие результаты. Увеличение углов λ и ε приводит к увеличению угла профиля β1 валка, величины стрелы прогиба f1 и уменьшению ширины h1, h2 переходных кривых. Снижение радиуса круга Rкр вызывает уменьшение параметров f1, h1, h2, а на угол β1 оказывает неоднозначное влияние. Увеличение наладочного параметра А при прочих равных условиях способствует уменьшению параметров f1, h1, h2 и слабо влияет на угол β1.

Стр. 164 |

ЭБ ПНИПУ (elib.pstu.ru) |

6. ФОРМООБРАЗОВАНИЕ ПОПЕРЕЧНОГО СЕЧЕНИЯ ЗАГОТОВОК ПРИ СУПЕРФИНИШИРОВАНИИ

6.1.Общий подход к обеспечению точности формы

впоперечном сечении заготовок

Бесцентровой абразивной обработке присущи сложные фи- зико-механические и геометро-кинематические закономерности формообразования. В общем случае при обеспечении точности следует учитывать большое число различных по математическому и физическому описанию факторов. Многие из этих факторов неуправляемы при обработке, другие же сложно формализовать или требуются экспериментальные исследования. Анализ некоторых физических факторов требует дополнительного установления их функциональной связи с параметрами качества обрабатываемых деталей. Указанные сложности привели к тому, что реализация системного подхода представляет собой трудно разрешимую задачу. Поэтому в настоящее время известны многочисленные частные математические и физические модели, как правило, с одним критерием оптимальности и ограниченным числом учитываемых параметров.

Точность формы поверхностей вращения зависит от точности двух основных элементов – образующей и направляющей. Образующая в общем случае может иметь произвольную форму, но на практике чаще всего представляет собой прямую (цилиндрические и конические поверхности) или окружность (сферические и тороидальные поверхности). Для нормирования точности формы в продольном сечении используют комплексный показатель – отклонение профиля продольного сечения.

Идеальная форма поперечного сечения тела вращения представляет собой круг. Точность формы в поперечном сечении нормируют с помощью комплексного показателя – отклонения от круглости, а также частных видов отклонений – овальности и огранки.

165

Стр. 165 |

ЭБ ПНИПУ (elib.pstu.ru) |

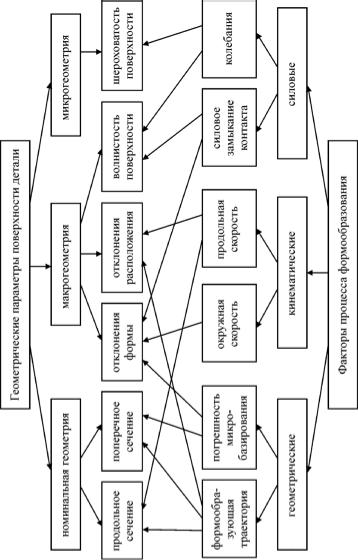

Любое технологическое воздействие имеет соответствующую физическую природу, определяющую характер взаимодействия элементов технологической системы. Многочисленные исследования точности машин [1, 3, 4, 11, 16 и др.] показали, что большинство факторов влияют на погрешности через силу и тепло. Последние, в свою очередь, вызывают различного рода перемещения элементов ТС и тем самым нарушают заданное относительное положение или движение элементов ТС. Первичные факторы через силу и тепло воздействуют на заготовки, вызывая их тепловые и упругие перемещения, изнашивание, остаточные деформации и вибрации (рис. 6.1). К первичным факторам также можно отнести геометрические погрешности элементов станка, которые непосредственно влияют на нарушение относительного движения инструмента и заготовки.

Рис. 6.1. Влияние первичных факторов на точность обработки

Наиболее известен расчетно-аналитический метод определения суммарной погрешности механической обработки, созданный научными школами А.П. Соколовского и В.М. Кована, который опирается на принцип суперпозиции. Действие каждой из составляющих погрешности рассматривается независимо от

166

Стр. 166 |

ЭБ ПНИПУ (elib.pstu.ru) |

других, а суммарная погрешность складывается суммированием элементарных по определенным правилам. Метод оправдывает себя в очень жестко регламентированных условиях, когда параметры технологических процессов не изменяются или изменяются незначительно. В общем случае суммарная погрешность формируется из первичных погрешностей, общее число которых превышает 20.

Функциональные связи геометрических, кинематических и силовых параметров формообразования и геометрии деталей при бесцентровой абразивной обработке показаны на рис. 6.2.

Экспериментальными исследованиями установлена значительная склонность бесцентрового шлифования и суперфиниширования к технологическому наследованию погрешностей формы поверхностей заготовок. Технологическим наследованием называют явление переноса свойств объектов от предшествующих технологических операций к последующим. Научный анализ вопросов технологического наследования пока не нашел в технической литературе [1, 3, 4] достаточно полного отражения. Представление процесса наследования обычно воспринимается как процесс детерминированный. Это означает, что при одном и том же комплексе исходных параметров при каждом последующем повторении операций будет возникать один и тот же результат. Вместе с тем становится очевидным, что детерминированный подход к явлению несколько обедняет его представление. Более полным должен быть учет случайного фактора. Действительно, любой технологический процесс характеризуется целым рядом параметров, которые имеют случайный характер. Все эти параметры случайным образом суммируются в ходе технологического процесса, поэтому и результат представляется случайной величиной.

Основными моментами технологической наследственности являются установление факта переноса определенного свойства от предшествующей операции к последующим, а также количественная сторона вопроса. Объективное существование наследственных связей не означает, что во всех случаях их необходимо

167

Стр. 167 |

ЭБ ПНИПУ (elib.pstu.ru) |

Функциональные связи параметров формообразования и геометрии деталей |

при бесцентровом суперфинишировании |

Рис. 6.2. |

|

168

Стр. 168 |

ЭБ ПНИПУ (elib.pstu.ru) |

учитывать. Если, например, речь идет об изготовлении машиностроительных изделий нормальной точности, наследственная доля погрешности может оказаться сравнительно малой. Основными будут традиционные погрешности, характерные для большинства технологических процессов изготовления машин. В тех же случаях, когда допустимые погрешности должны быть малыми по величине и их устранение представляется достаточно сложной технологической задачей, наследственная доля допуска может не только быть соизмеримой с допуском, но и превосходить его. Следовательно, закономерности технологического наследования необходимо использовать прежде всего в прецизионном машиностроении.

Анализ литературных данных, экспериментальные исследования и многолетний опыт эксплуатации станков в подшипниковой промышленности показали, что вклад геометрических, кинематических и силовых факторов при бесцентровом шлифовании составляет примерно 50 %.

Предлагаемая методология исследований рассматривает процесс формообразования с декомпозицией на подсистемы и описание их детерминированными и стохастическими моделями. Основной является формообразующая подсистема, заданная детерминированными геометрическими, кинематическими и силовыми параметрами. Именно в этой подсистеме формируются показатели технологической надежности. Влияние других подсистем рассматривается в виде возмущающих воздействий. В большинстве случаев они имеют стохастическую природу.

Для анализа процесса формообразования создана система критериальных оценок точности обработки через параметры наладки оборудования, включающая: результирующий вектор отклонений формообразующей траектории; приведенную погрешность базирования; статистические коэффициенты исправления формы заготовок. Результирующий вектор отклонений траектории заготовок относительно инструмента определяется по детерминированным геометрическим моделям с учетом погрешностей элементов формообразующей подсистемы станка и точности ус-

169

Стр. 169 |

ЭБ ПНИПУ (elib.pstu.ru) |

тановки наладочных параметров. Приведенная погрешность базирования представляет собой безразмерный коэффициент, показывающий отношение среднеарифметического значения (САЗ) мгновенных погрешностей базирования при перемещении заготовки к отклонению формы заготовки, вызывающей эту погрешность. Статистические коэффициенты исправления формы заготовок (как правило, среднеарифметическое значение и среднеквадратическое отклонение (СКО)) формируются на основании экспериментальных данных или в результате моделирования по методу Монте-Карло с учетом стохастической природы этих данных. При минимизации целевой функции основной критерий выбирается по максиминному принципу, а остальные критерии становятся ограничениями задачи.

Задача обеспечения точности решается на этапах проектирования, наладки станков, обработки, измерения и подналадки станков на основе оптимизации (рис. 6.3). На этапе проектирования выполняют расчет формообразующих элементов: профилирование ведущего круга бесцентровых шлифовальных станков и валков суперфинишных станков, расчет параметров устройства правки абразивных кругов, формообразование валков суперфинишного станка.

На этапе наладки в первую очередь определяют кинематические и силовые параметры процесса, их изменение в зависимости от геометрической наладки станка. Устанавливают влияние точности наладочных параметров на погрешности относительной траектории заготовки и инструмента. При суперфинишировании различных деталей на валках постоянного профиля рассчитывают параметры формообразующей траектории.

Измерительная задача при исследовании процессов образования погрешностей в условиях технологического наследования состоит в том, чтобы построить измерение не величины, а процесса и оценить возможные погрешности измерения процесса. Методологическая основа такого подхода к решению задачи измерения состоит в том, что процесс, с точки зрения классификации причин появления погрешностей, можно представить как

170

Стр. 170 |

ЭБ ПНИПУ (elib.pstu.ru) |