Суперфинишные станки для автомобильной промышленности

..pdf

г

Рис. 7.5. Окончание

Анализ отклонений формообразующей траектории для различных типов валков позволил сделать следующие выводы:

•валки в виде однополостных гиперболоидов создают значительные отклонения формообразующей траектории в вертикальной и горизонтальной плоскостях станка, что приводит к возникновению погрешности профиля продольного сечения в виде бочкообразности, поэтому данный тип валков рекомендуют использовать только при оптимальных наладках;

•валки, близкие к однополостному гиперболоиду с симметричным и несимметричным профилями, обеспечивают отклонения в вертикальной плоскости станка в пределах 3–5 мкм, подобную погрешность можно считать приемлемой, однако при этом у валков с симметричным профилем отклонения формообразующей траектории в горизонтальной плоскости достигают 9 мм, что приводит к несимметричному расположению заготовок относительно шлифовальных брусков;

•валки, спрофилированные по авторскому методу, обеспечивают погрешность формообразующей траектории в пределах 1 мкм, которая обусловлена в первую очередь округлением до 1 мкм исходных значений радиуса валков при их задании в модели.

231

Стр. 231 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рассмотрим отклонения формообразующей траектории, возникающие при обработке заготовок различных диаметров на одном валковом устройстве. При анализе известные профили валков разделены на две группы: симметричные (рис. 7.4, а, б) и несимметричные (рис. 7.4, в, г). Анализировали валки, исходно рассчитанные для диаметра 30 мм. Моделировалась обработка заготовок с диаметрами 24 мм и 40 мм. Результаты отклонений формообразующей траекториипредставлены в табл. 7.5, 7.6.

Таблица 7 . 5 Отклонения формообразующей траектории при d < dH

Zi, мм |

–400 |

–300 |

–200 |

–100 |

0 |

100 |

200 |

300 |

400 |

|

мм |

а |

0,0564 |

0,0369 |

0,0158 |

0,0081 |

0 |

0,0081 |

0,0158 |

0,0369 |

0,0564 |

б |

0,2140 |

0,1260 |

0,0604 |

0,0150 |

0 |

0,0150 |

0,0604 |

0,1260 |

0,2140 |

|

b, |

в |

0 |

0,1308 |

0,2213 |

0,2754 |

0,2901 |

0,2754 |

0,2213 |

0,1308 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

г |

0 |

0,064 |

0,1086 |

0,1354 |

0,1448 |

0,1354 |

0,1086 |

0,064 |

0 |

мм |

а |

2,40 |

1,80 |

1,20 |

0,60 |

0 |

–0,60 |

–1,20 |

–1,80 |

–2,40 |

б |

2,50 |

1,80 |

1,20 |

0,60 |

0 |

–0,60 |

–1,20 |

–1,80 |

–2,50 |

|

а, |

в |

–1,77 |

–1,31 |

–0,86 |

–0,43 |

0 |

0,43 |

0,86 |

1,31 |

1,77 |

|

|

|

|

|

|

|

|

|

|

|

|

г |

–1,28 |

–0,95 |

–0,63 |

–0,31 |

0 |

0,31 |

0,63 |

0,95 |

1,28 |

Таблица 7 . 6 Отклонения формообразующей траектории при d > dH

Zi, мм |

–400 |

–300 |

–200 |

–100 |

0 |

100 |

200 |

300 |

400 |

|

мм |

а |

0 |

0,1099 |

0,1958 |

0,2375 |

0,2493 |

0,2375 |

0,1958 |

0,1099 |

0 |

б |

0 |

0,0645 |

0,1106 |

0,1361 |

0,1450 |

0,1361 |

0,1106 |

0,0645 |

0 |

|

b, |

в |

0,0702 |

0,0406 |

0,0186 |

0,0057 |

0 |

0,0057 |

0,0186 |

0,0406 |

0,0702 |

|

|

|

|

|

|

|

|

|

|

|

|

г |

0,0671 |

0,0379 |

0,0167 |

0,0042 |

0 |

0,0167 |

0,0042 |

0,0379 |

0,0671 |

мм |

а |

–6,70 |

–5,05 |

–3,40 |

–1,70 |

0 |

1,70 |

3,40 |

5,05 |

6,70 |

б |

–6,40 |

–4,80 |

–3,20 |

–1,60 |

0 |

1,60 |

3,20 |

4,80 |

6,40 |

|

а, |

в |

1,84 |

1,37 |

0,90 |

0,45 |

0 |

–0,45 |

–0,90 |

–1,37 |

–1,84 |

|

|

|

|

|

|

|

|

|

|

|

|

г |

1,55 |

1,16 |

0,77 |

0,39 |

0 |

–0,39 |

–0,77 |

–1,16 |

–1,55 |

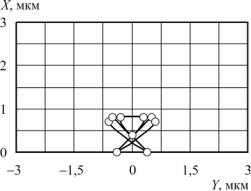

Характер отклонений формообразующей траектории в проекциях на вертикальную и горизонтальную плоскости станка показан на рис. 7.6, где для несимметричных валков сплошной линией изо-

232

Стр. 232 |

ЭБ ПНИПУ (elib.pstu.ru) |

бражены отклонения для диаметра заготовки больше номинального и штриховой линией – для диаметра меньше номинального. У симметричных валков показаны: сплошная линия – для обрабатываемого диаметра меньше номинального и штриховая линия – для диаметрабольшеноминального.

Рис. 7.6. Отклонения формообразующей траектории в зависимости от диаметра обрабатываемых заготовок

Отклонения формообразующей траектории в горизонтальной а и в вертикальной b плоскостях представляют собой максимальную разность номинальных и расчетных значений параметров а и b соответственно. При этом отклонение b = bmax – bmin, отклонение а = а, таккакноминальное значениеаравнонулю.

Установлено, что если диаметр заготовки меньше номинального d < dH, то траектория при симметричных валках имеет вогнутый вид, а при несимметричных – выпуклый. Если диаметр заготовки больше номинального d > dH, то при симметричных валках траектория выпуклая, а при несимметричных – вогнутая. Отклонения траектории в вертикальной плоскости симметричны относительно плоскости Z = 0. Отклонения траектории в горизонтальной плоскости с достаточной точностью аппроксимируются прямой, симметричной относительно точки 0Σ.

Отклонения в вертикальной плоскости непосредственно влияют на профиль продольного сечения деталей, а отклонения в горизонтальной плоскости, не выходящие за ширину инструмента, мало сказываются на точности обработки. Таким образом, в первую очередь требуется минимизация отклонений формообразующей траектории в вертикальной плоскости.

233

Стр. 233 |

ЭБ ПНИПУ (elib.pstu.ru) |

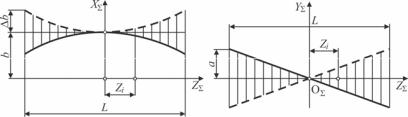

Для оптимизации наладочных параметров λ и v суперфинишного станка можно использовать целевую функцию Q(λ, v), модифицированную из условной целевой функции G(λ, v) с учетом конструктивных, кинематических и силовых ограничений:

3 |

|

Q(λ, v) = G(λ, v) + ri (1/ ψi (λ,v)) , |

(7.15) |

i=1

где ψi (λ, v) ≥ 0 – ограничения типа неравенств; ri – коэффициенты, подбираемые из требований точности и экономичности вычислений.

Функция G(λ, v) представляет собой вектор отклонений формообразующей траектории, формируемый по алгоритму как разность максимальных и минимальных отклонений траектории в вертикальной плоскости:

G(Φ,λ,v) = {bmax − bmin } → min ,

где Ф – целевая функция, определяемая по выражению (7.14). В выражении (7.15) конструктивные и кинематические ог-

раничения имеют явный вид: λ1 < λ < λ2, v1 < v < v2, а силовые ограничения имеют неявный вид ψi (λ, v) ≥ 0 и определяются из граничного условия. Нахождение взаимосвязи параметров наладки λ, v и углов контакта ϑЛ, ϑП заготовки с валками осуществляют на основе решения системы уравнений (7.13).

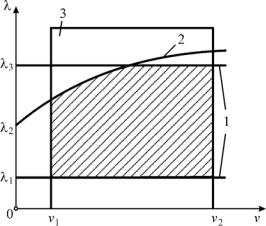

Характерная область работоспособности в координатах параметров наладки λ, v показана на рис. 7.7. Установлено, что в области работоспособности целевая функция всегда имеет только один минимум.

В качестве формального метода оптимизации использован модифицированный метод Хука-Дживса, хорошо зарекомендовавший себя при выпуклой области работоспособности и выпуклой целевой функции. Поскольку используется метод внутренней точки, начальное приближение всегда выбирается в допустимой точке.

234

Стр. 234 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 7.7. Область работоспособности при наладке бесцентровых суперфинишных станков

Для приведенного примера (см. табл. 7.5, 7.6) была проведена оптимизация межосевого расстояния v и угла перекрещивания λ валков, результаты которой даны в табл. 7.7. Оптимизация выполнялась как по каждому из параметров, так и одновременно по обоим параметрам. Обозначения форм валков в табл. 7.7 соответствуют ранее введенным.

Таблица 7 . 7 Результаты оптимизации параметров v и λ

|

Деталь |

|

|

r = 12 мм |

|

|

r = 20 мм |

|

||

|

Параметры |

v |

λ |

v, λ |

v |

λ |

v, λ |

|||

|

|

градмм,v |

|

а |

72,95 |

73,28 |

73,50 |

76,80 |

73,28 |

79,00 |

|

Результаты оптимизации |

|

б |

71,55 |

73,06 |

73,06 |

75,35 |

73,06 |

76,00 |

|

|

|

|

|

в |

67,00 |

70,47 |

69,00 |

67,15 |

70,47 |

71,50 |

|

|

|

|

г |

67,50 |

71,00 |

68,20 |

66,90 |

71,00 |

73,00 |

|

|

|

|

а |

1,87 |

1,879 |

1,881 |

1,87 |

1,785 |

1,923 |

|

|

|

|

б |

1,75 |

1,786 |

1,785 |

1,75 |

1,697 |

1,765 |

|

|

, |

|

в |

1,75 |

1,700 |

1,714 |

1,75 |

1,779 |

1,787 |

|

|

λ |

|

|

|

|

|

|

|

|

|

|

|

г |

1,75 |

1,711 |

1,722 |

1,75 |

1,780 |

1,791 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

235 |

Стр. 235 |

|

|

|

|

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

|||

Выявлено, что отклонения формообразующей траектории в вертикальной плоскости в большинстве случаев удается минимизировать до требуемой величины. Однако отклонения в горизонтальной плоскости в меньшей степени поддаются управлению, а в ряде случаев минимизация отклонения в вертикальной плоскости приводит к увеличению отклонений в горизонтальной плоскости. Поэтому необходима коррекция положения шлифовальных брусков относительно траектории движения заготовок.

Проведенные эксперименты по оптимизации формообразующей траектории позволили сделать следующие выводы:

• оптимальная наладка суперфинишного станка обеспечивает минимизацию отклонений формообразующей траектории для деталей: d < dH при увеличении λ или уменьшении v (симметричные валки) и при уменьшении λ и v (несимметричные валки); d > dH – при уменьшении λ или увеличении v (симметричные валки), при увеличении λ или уменьшении v (несимметричные валки);

• при оптимизации параметра λ отклонения траектории в горизонтальной плоскости мало изменяются, а при оптимизации параметра v – для симметричных валков увеличиваются при d < dH и уменьшаются при d > dH, для несимметричных валков – при d < dH уменьшаются и при d > dH увеличиваются;

•отклонения формообразующей траектории в горизонтальной плоскости при оптимизации снижаются незначительно, поэтому необходима коррекция относительного положения валкового устройства и суперфинишных станций станка;

•для несимметричных валков при оптимизации параметра

vне удалось снизить отклонения в вертикальной плоскости до

требуемой величины для варианта d < dH;

• при соотношении диаметров d и dH, различающемся более чем в 5 раз, не удается минимизировать отклонения формообразующей траектории при конструктивно реализуемых налад-

236

Стр. 236 |

ЭБ ПНИПУ (elib.pstu.ru) |

ках станка, что определяет диапазон рационального использования валков одного профиля.

При наладке валкового устройства станка актуальной задачей является определение требуемой точности установки межосевого расстояния и угла перекрещивания валков суперфинишного станка. Без решения этой задачи рекомендации по оптимальной наладке станка утрачивают свою эффективность.

На рис. 7.8 представлены характерные результаты влияния точности геометрической наладки на отклонения формообразующей траектории в проекциях на вертикальную и горизонтальную плоскости станка, рассчитанные для трех вариантов: v = 73,0 мм, λ = 1,75°, r = 15 мм; v = 71,0 мм, λ = 1,75°, r = 18 мм; v = 71,0 мм, λ = 1,6°, r = 15 мм для валков длиной 800 мм с осевым профилем, рассчитанным по авторской методике.

Анализ графиков на рис. 7.8 показал, что погрешность наладки межосевого расстояния v влияет на отклонения формообразующей траектории в вертикальной плоскости в диапазоне ±0,1 мм крайне слабо. Характер полученных кривых (рис. 7.8, а) во многом объясняется округлением при исходном задании радиусов валков. Отклонения в горизонтальной плоскости (рис. 7.8, б) близки к линейным и не превышают погрешности наладки самого межосевого расстояния. Погрешность наладки угла перекрещивания λ вызывает значительные отклонения формообразующей траектории в вертикальной плоскости (рис. 7.8, в). При этом ветвь кривой, соответствующая положительному значению Δλ, имеет больший угол наклона. Отрицательные значения параметра b означают, что траекторияимеетвыпуклыйвид.

Характерно, что отклонения в горизонтальной плоскости линейны и симметричны относительно номинального значения наладки (начала системы координат); диапазон изменения отклонений в зависимости от погрешности наладки межосевого расстояния и угла перекрещивания валков достаточно узкий и слабо зависит от номинальных наладочных параметров и диаметра детали (рис. 7.8, б, г).

237

Стр. 237 |

ЭБ ПНИПУ (elib.pstu.ru) |

Аналогичные результаты были получены для других форм валков. Отличие состоит в том, что для не строго рассчитанных валков номинальные отклонения формообразующей траектории не равны нулю.

а

б

Рис. 7.8. Зависимость отклонений формообразующей траектории b, а от погрешностей наладки угла перекрещивания Δλ и межосевого расстояния v: сплошная линия – v = 73,0 мм, λ = 1,75°, r = 15 мм; штриховая линия – v = 71,0 мм, λ = 1,75°, r = 18 мм; штрихпунктирная линия – v = 71,0 мм, λ = 1,6°, r = 15 мм

238

Стр. 238 |

ЭБ ПНИПУ (elib.pstu.ru) |

в

г

Рис. 7.8. Окончание

Проведенные эксперименты позволили сделать следующие выводы:

•наибольшее влияние на отклонения формообразующей траектории оказывает угол λ перекрещивания валков;

•погрешность наладки межосевого расстояния v валков в диапазоне ±(0,05…0,1) мм приводит к незначительным отклонениям формообразующей траектории в вертикальной плоскости (в пределах 1 мкм);

239

Стр. 239 |

ЭБ ПНИПУ (elib.pstu.ru) |

•погрешность наладки угла λ перекрещивания валков в диапазоне ±(0,05…0,1)° вызывает отклонения формообразующей траектории в пределах 0,1–0,4 мм;

•зависимости отклонений формообразующей траектории

ввертикальной и горизонтальной плоскостях от погрешности наладки угла перекрещивания и межосевого расстояния валков близки к линейным.

Установку межосевого расстояния на станке производят с помощью калибра, закрепляемого в специально предусмотренном отверстии на валковом устройстве в точке перекрещивания осей валков. Угол перекрещивания осей валков выставляют отдельно для каждого валка с использованием микрометрических винтов и плиток 2-го класса точности.

Таким образом, рекомендуемая точность геометрической наладки бесцентрового суперфинишного станка составляет: по углу

перекрещивания – Δλ = 10″, по межосевому расстоянию – v = = 0,1 мм. Для сравнения точность наладки данных параметров, рекомендуемая отечественными производителями суперфинишных станков[24], составляет30″ и0,05 ммсоответственно.

Наладка бесцентровых суперфинишных станков для обработки бомбинированных поверхностей

Один из наиболее сложных случаев при бесцентровом суперфинишировании – обработка бомбинированных поверхностей. Для создания бомбинированной поверхности на заготовке формообразующая траектория должна быть дугой окружности определенного радиуса, согласованного по величине с радиусом бомбины. Традиционно обработку бомбинированных поверхностей осуществляют на суперфинишных станках с валковыми устройствами, включающими два валка со сложным профилем осевого сечения. Изготовление таких валков требует специализированных многокоординатных шлифовальных станков, из-за чего стоимость валкового устройства достигает 40 % от всего суперфинишного станка.

240

Стр. 240 |

ЭБ ПНИПУ (elib.pstu.ru) |