Аэрокосмическая техника высокие технологии и инновации – 2014

..pdfДля ознакомления ниже приведено описание принципа работы ГТД+ВТТУ. Во время пуска генератор ГТД используется в качестве пускового стартера для привода вала турбокомпрессора и вывода его на минимально допустимую частоту вращения с целью создания избыточного давления воздуха компрессором. После зажигания факела в камере сгорания генератор переходит из режима двигателя в режим выработки электроэнергии.

В результате работы ГТД выделяется большое количество тепловой энергии с температурой порядка 700 С. Для того чтобы не выбрасывать продукты сгорания в атмосферу, используется теплообменник для нагрева воздуха после компрессора ВТТУ. Чтобы температурный напор был выше, перед подачей в теплообменник продукты сгорания ГТД подогреваются в камере дожи-

га на 150–200 С.

ЭКСПЕРИМЕНТАЛЬНАЯ ВЕРИФИКАЦИЯ МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ ДВУХВАЛЬНЫХ РОТОРНЫХ СИСТЕМ НА ОСНОВЕ ИССЛЕДОВАНИЯ ВИБРАЦИОННЫХ ХАРАКТЕРИСТИК МОДЕЛЬНОЙ РОТОРНОЙ УСТАНОВКИ

С.В. Семенов, Г.В. Мехоношин

Пермский национальный исследовательский политехнический университет, Пермь, Россия

e-mail: sergey.semyonov@mail.ru

Представлен подход к решению задачи верификации математических моделей двухвальных роторных систем на основе экспериментального исследования вибрационных характеристик модельной роторной установки. Проанализированы основные способы экспериментального определения вибрационных характеристик двухвальных роторных систем. Приведены описание экспериментальной установки, оценочные результаты экспериментального и расчетного исследования вибрационных характеристик. Предложенная методика рекомендована для отработки математических моделей роторных систем газотурбинных двигателей.

161

Разработка авиационных двигателей нового поколения требует комплексного решения проблем, связанных с исключением опасных вибраций. Основными источниками вибрации ГТД являются неуравновешенные центробежные силы, вызванные наличием дисбалансов быстровращающихся роторов [1]. Тенденция снижения массы авиационных двигателей проявляется в снижении жесткости валов и корпусных деталей, что вместе с применением новых конструктивных решений усложняет характер вибрационных процессов и может существенно затруднить решение проблемы снижения вибрации. Мировой опыт разработки ГТД показывает, что проблемы вибрации роторов необходимо решать на как можно более ранних стадиях разработки двигателя, в противном случае они потребуют глубоких изменений в конструкции, значительных временных и материальных затрат. Следовательно, требуется постоянное совершенствование математических моделей, их экспериментальное подтверждение, а также развитие экспериментальных методовисследования вибрационного поведенияроторов.

С методической точки зрения наиболее эффективным способом решения данных задач представляется использование модельных роторных установок, воспроизводящих исследуемые конструктивные особенности роторов авиационных двигателей. Данный подход позволяет в наиболее явном виде представлять влияние этих конструктивных особенностей на вибрационные характеристики всей роторной системы, упрощая, таким образом, процесс верификации математическихмоделей [2].

Наиболее распространенные виды экспериментальных работ по исследованию роторной динамики, применяющихся для верификации математических моделей, можно условно разделить на две группы: экспериментальные работы, направленные на определение модальных характеристик отдельных узлов роторной установки и на исследования, в которых определяются критические частоты роторной системы. В качестве примеров задач, решаемых с помощью первой группы исследований, можно назвать определение базисных частот и форм колебаний роторной системы, верификация

162

характеристик суперэлементов. Ко второй группе исследований прибегают в случаях необходимости определения критических частот роторной системы, исследования влияния на вибрационные характеристики системы анизотропии, нелинейности жесткости опор, гироскопического момента и других конструктивных факторов.

Для проведения экспериментального исследования критических частот двухвальной роторной системы были разработаны: установка (рис. 1), позволяющая проводить исследования с однонаправленным вращением и противовращением роторов, методика экспериментального исследования динамики двухвальной роторной системы, система измерения и управления экспериментом на базе оборудования NationalInstruments, регистрирующая виброускорения опор и виброперемещения вала в двух взаимно перпендикулярных направлениях, и программное обеспечение для обработки результатов в среде LabView, обеспечивающее проведение порядкового анализа сигналов и построение орбит движения валов в радиальном направлении[3].

Рис. 1. Внешний вид экспериментальной установки с открытым защитным кожухом

Разработана и верифицирована методика расчетного анализа динамического поведения и определения критических частот вращения двухвальной роторной системы в программном комплексе DYNAMICS R4 [3]. Методика позволяет моделировать эффекты,

163

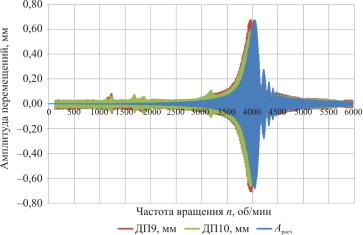

связанные с противовращением роторов и анизотропией опор. Результаты расчетного моделирования в целом согласуются с экспериментальными данными, расхождение значений критических (резонансных) частот вращения лежитв пределах 6 % (рис. 2).

Рис. 2. Примеррезультатовэкспериментального ирасчетного определениякритических частотимитаторароторанизкого давления

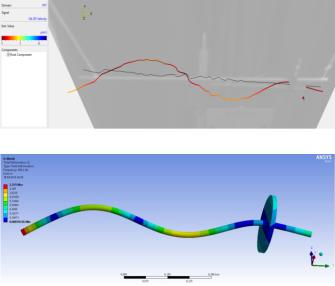

Для проведения экспериментального исследования модальных характеристик двухвальной роторной системы применялись два метода: метод ударного модального анализа и трехкомпонентной сканирующей лазерной виброметрии. В результате экспериментального исследования были полученычастотыиформы колебаний валов– имитаторов роторов низкого и высокого давления, которые были сопоставленысрезультатамирасчетногомоделированиявAnsys (рис. 3). Максимальная величинарасхождениясоставила3,56 %.

Методика экспериментальной верификации математических моделей двухвальных роторных систем на основе исследования вибрационных характеристик модельной роторной установки может быть рекомендована для отработки математических моделей роторных систем газотурбинных двигателей.

164

а

б

Рис. 3. Пример результатов экспериментального (а) и расчетного (б) определения модальных характеристик вала имитатора ротора низкого давления

Список литературы

1.Хронин Д.В. Конструкция и проектирование авиационных газотурбинных двигателей. – М.: Машиностроение, 1989. – 368 с.

2.Muszynska A. Rotordynamics. – Bocaraton: Taylor&Francis Group, 2005. – 1074 p.

3.Cеменов С.В., Мехоношин Г.В. Информационно-измеритель- ная система управления модельной двухвальной роторной установкой [Электронный ресурс] // Инновационные технологии: теория, инструменты, практика (InnoTech 2013). – Пермь: Изд-во Перм. нац. исслед.

политехн. ун-та, 2013. – URL: http://conference.msa.pstu.ru/ publi- kacii/avtomatizaciya-i-upravlenie-tehnologi-cheskimi-processami-i-proiz- vodstvami/informacionno-izmeritelnaya-sistema-upravleniya-mo-delnoi- dvuhvalnoi-rotornoi-ustanovkoi-avtory-semenov-mehonoshin/view.

165

АНАЛИЗ ИЗМЕРЕНИЙ ДИСКРЕТНО-ФАЗОВЫМ МЕТОДОМ ОПРЕДЕЛЕНИЯ ВИБРОНАПРЯЖЕННОСТИ РАБОЧИХ ЛОПАТОК ТУРБОМАШИН

Е.Л. Симонов

Пермский национальный исследовательский политехнический университет, Пермь, Россия

ОАО «Авиадвигатель», Пермь, Россия e-mail: simonov_evgenii@mail.ru

Приводится описание системы дискретно-фазового метода, методика бесконтактных измерений виброперемещений рабочих лопаток и методика расчета вибронапряженности лопаток по виброперемещениям. Представлена математическая модель динамического поведения рабочих лопаток ротора для проведения измерений дискретно-фазовым методом и для его сопоставления с результатами тензометрирования. Выполнен комплекс экспериментальных исследований по верификации ДФ метода определения вибронапряженности рабочих лопаток компрессора на примере ТРДД ПС-90А. Был проведен сравнительный анализ экспериментальных и расчетных данных, а также традиционного метода определения вибронапряженности рабочих лопаток компрессорасрассматриваемымметодом.

Динамическое нагружение рабочих лопаток турбомашин является одним из самых опасных силовых факторов, поэтому контроль за вибросостоянием лопаток имеет первостепенное значение на всех этапах жизненного цикла [1]. Наряду с традиционным методом измерения вибронапряженности лопаток ГТД с применением токосъемных устройств интенсивно развивается техника бесконтактного измерения колебаний лопаток (дискретно-фазовый метод). Дискрет- но-фазовый (ДФ) метод дает возможность: получать полную картину распределения напряжений одновременно по всем лопаткам рабочего колеса, измерять колебания лопаток многовальных машин [2]. ДФ-метод применяется специалистами по газотурбинной техни-

166

ке России (ЦИАМ, ЛМЗ), Германии (MTU), Англии (Rolls-Royce),

Франции (Fogalnanotech, Snecma), США (GeneralElectric) и др.

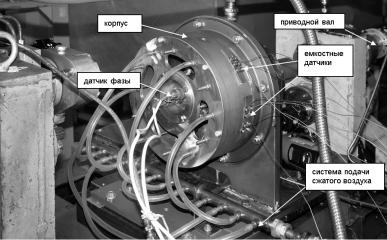

В настоящее время в ОАО «Авиадвигатель» спроектирована и изготовлена экспериментальная установка для отработки методики измерений ДФ-методом (рисунок). Метод бесконтактных измерений вибронапряжений лопаток нашел применение на испытательных стендах в рамках исследовательских работ по перспективному двигателю пятого поколения. Проведена верификация методики бесконтактного измерения вибронапряженности лопаток ДФ-методом. Расчет НДС и модальных характеристик рабочей лопатки КВД проведен с применением технологий CAE-систем. Выполнена оценка погрешности ДФ-метода относительно данных тензометрирования, а также установлены требования по проведению измерений [3].

Рис. Корпус экспериментальной установки с подключенной системой возбуждения на 6 пневматических форсунках

В результате сравнения показаний системы бесконтактных измерений с показаниями системы тензометрирования с ртутного токосъемника, проведенного в программном пакете цифровой обработки сигналов, выявлено, что система бесконтактных измерений

167

в большинстве случаев выявляет наличие резонансных колебаний рабочего колеса турбомашины. Кроме того, сделан вывод, что на ступенях с большим количеством лопаток (50 и более) при оборотах вала более 14 000 об/мин система бесконтактных измерений вибронапряженности лопаток ДФ-методом значительно хуже выявляет резонансные колебания. Частота отметок при этом превышает 11,5 кГц. Возможной причиной этого может являться ограничение полосы пропускания аналоговых трактов системы, подавляющих высшие гармоники сигнала датчика (рис. 2).

По результатам обработки измерений вибронапряжений лопаток РК на установках КВД ДФ-методом также было замечено, что в регистрируемых сигналах наблюдается высокий уровень амплитуд нерезонансных вынужденных колебаний лопаток, так называемый «вибрационный фон» [4].

Список литературы

1.Иноземцев А.А., Нихамкин М.А., Сандрацкий В.Л. Динамика и прочность авиационных двигателей и энергетических установок. – М.: Машиностроение, 2008. – Т. 4. – 192 с.

2.Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. – M.: Машино-

строение, 1977. – 158 с.

3.Симонов Е.Л. Верификация методики бесконтактных измерений вибронапряжений рабочих лопаток турбомашин дискретнофазовым методом // Вестн. Моск. авиац. ин-та. – 2013. – Т. 20, № 1. –

С. 114–123.

4.Коровин Б.Б., Воинов В.В., Былинкина О.Н. Некоторые малоизученные феномены динамики рабочих колес турбомашин, выявленные в натурном эксперименте // Двигатели и энергоустановки аэрокосмических летательных аппаратов. – 2008. – № 8. – С. 82–88.

168

ИССЛЕДОВАНИЕ И ОПТИМИЗАЦИЯ ХАРАКТЕРИСТИК РАСПЫЛИВАЮЩЕГО УСТРОЙСТВА ДЛЯ НОВОГО АВИАЦИОННОГО ДВИГАТЕЛЯ

А.М. Сипатов1,2, Г.Н. Семаков1,2, Л.Ю. Гомзиков1,2, Т.В. Абрамчук2, К.А. Шилов1,2

1Пермский национальный исследовательский политехнический университет, Пермь, Россия

2ОАО «Авиадвигатель», Пермь, Россия

Статья посвящена вопросам исследования и модификации базовой пневматической форсунки для нового авиационного двигателя. При помощи средств численного моделирования

иэкспериментальных данных выявлены основные конструктивные причины неудовлетворительного качества распыла. Сформулированы критерии качества распыла и разработаны мероприятия, направленные на модификацию исходного варианта форсунки. Изготовлен опытный образец. Предварительное численное моделирование и последующее сопоставление с экспериментальными данными показало эффективность проведенных мероприятий по улучшению качества распыла. Указанные в статье подходы могут быть использованы для создания новых

имодификации существующих пневматических форсунок.

В настоящее время ужесточаются нормы на эмиссию вредных веществ. Получение качественных характеристик распыла топлива является ключевой задачей как в плане обеспечения эмиссии вредных веществ, так и надежного запуска камеры сгорания в высотных условиях. Требования, предъявляемые к качеству распыливания топлива при разных технологиях сжигания, обеспечиваются двумя типами устройств. Это центробежные форсунки механического распыливания и аэрационные – пневматического распыливания топлива. Оба типа форсунок обладают своими преимуществами и недостатками. Механические форсунки обеспечивают более стабильные характеристики розжига и работу на низких режимах. Пневматические форсунки обеспечивают более качественную гомогенизацию топ- ливно-воздушной смеси [1].

169

Для обеспечения необходимого качества распыла с заданным низким перепадом топлива требуется разработка распыливающих устройств – пневматических форсунок, где на первый план выходят вопросы взаимодействия топливной пленки, образующейся на сопле распылителя с воздушным потоком, скорость которого определяется располагаемым перепадом на фронтовом устройстве. Рас- четно-экспериментальные исследования данных процессов являются на сегодняшний день ключевым этапом при проектировании новых распыливающих устройств с заданными характеристиками.

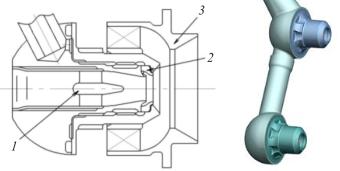

В качестве объекта исследования выступала пневматическая топливная форсунка (рис. 1), которая имеет центральный воздушный канал с четырехлопастным завихрителем 1. Топливо подается в центральную часть форсунки через пазы в распылителе 2. Совместно с наружным осевым завихрителем и профилированным соплом 3 форсунка образует форсуночный модуль.

Рис. 1. Исходная пневматическая форсунка для нового авиационного двигателя

Экспериментальные исследования проводились в Институте механики сплошных сред (ИМСС УрО РАН). Поле скоростей определялось с помощью метода PIV, размер частиц – с помощью метода IPI. Экспериментальные исследования подробно описаны в статьях Фрик П.Г. и др. [2,3]. Испытания проводились при помощи специального отсека, при этом в качестве рабочей

170