Аэрокосмическая техника высокие технологии и инновации – 2014

..pdf

а |

б |

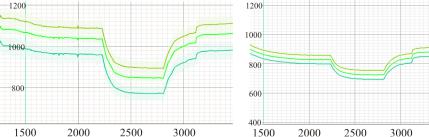

Рис. 3. Радиальные зазоры ТВД: а – 1РЛ, б – 2РЛ |

|

Так как невозможно |

просчитать реальную температуру деталей |

в каждый момент полетного цикла с учетом предыстории и реального режима эксплуатации, то математическая модель РЗ должна опираться на какие-либо фактические измеряемые параметры, например температуру корпуса ТВД. Подобная САУРЗ может снизить температуру на входе в сопловой аппарат первой ступени ТВД в конце взлетного режима на 10 градусов, это приведет к повышению ресурса РЛ на 40 %, а при наборе высоты повысит КПД турбины.

РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ РАБОТЫ СТЕНДА «АЭРОДИНАМИЧЕСКАЯ ТРУБА»

А.А. Соболев, С.В. Пяташов, С.А. Серебренников, Д.В. Николаев, А.М. Неволин, В.А. Седунин

Уральский федеральный университет им. первого Президента России Б.Н. Ельцина, Екатеринбург, Россия

Представлены результаты экспериментального исследования турбулентной затопленной газовой струи, проведенного на аэродинамической трубе кафедры «Турбины и двигатели». Аналогичная задача была поставлена в расчетном комплексе Ansys CFX с учетом реальной геометрии помещения. Результаты эксперимента соответствуют теории затопленной струи, а также показали хорошее совпадение с расчетными данными.

181

В рамках подготовки лабораторного практикума по дисциплине «Механика жидкости и газа» была проведена работа по восстановлению и исследованию длительное время не работавшего стенда «Аэродинамическая труба». Отладка работы стенда производилась на примере исследования затопленной осесимметричной турбулентной газовой струи.

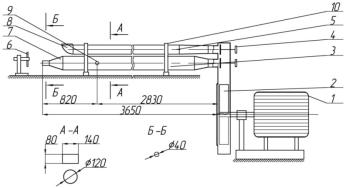

Схема установки, на которой проводились измерения, показана на рис. 1. Электродвигатель 1 вращает вентилятор 2, который нагнетает воздух в трубу 3 и байпас 5. Регулирующее устройство 4 позволяет выставить определенный расход воздуха за счет распределения потоков между трубой и байпасом. Колено на выходе из трубы байпаса 8 отводит выходящий поток в сторону от исследуемой струи так, чтобы он не оказывал воздействия на последнюю. Из основной трубы поток поступает в конфузорный насадок, из которого истекает струя. Для измерения значений скорости потока в определенных точках струи использовался закрепленный на штативе термоанемометр «Testo 425» с погрешностью измерения ±(0,03м/с + 5 % от изм. знач.) и разрешением 0,01 м/с (рис. 2). Замер профиля скорости внутри трубы осуществлялся в точке 9, находящейся в 7 диаметрах канала от выходного сечения сопла.

Рис. 1. Аэродинамическая труба: 1 – электродвигатель; 2 – вентилятор; 3 – труба; 4 – регулирующееустройство; 5 – байпас; 6 – измерительный прибор; 7 – сопло; 8 – воздухоотвод; 9 – замерпрофиляскорости; 10 – опора

182

Работы по восстановлению стенда |

|

включили в себя очистку внутренних по- |

|

верхностей установки и батарейного ма- |

|

нометра, замену соединительных труб |

|

манометра, замену и смазку подшипников |

|

системы «двигатель – вентилятор». |

|

Для проверки профиля скорости внут- |

|

ри трубы был проведен ряд измерений в |

|

плоскости 9 (см. рис. 1.). Результаты изме- |

Рис. 2. Термоанемометр, |

рений показали существенную неравно- |

закрепленныйнаштативе |

мерность профиля скорости. Причиной пос- |

|

ледней могло послужить наличие вихря в потоке, образующегося после прохождения поворотного колена. Для выравнивания профиля скорости был использован справляющий аппарат типа Honeycomb, помещенный в канал на расстоянии 5 диаметров выше по потоку от точки 9.

По завершении отладки экспериментального стенда с его помощью была исследована осесимметричная затопленная струя.

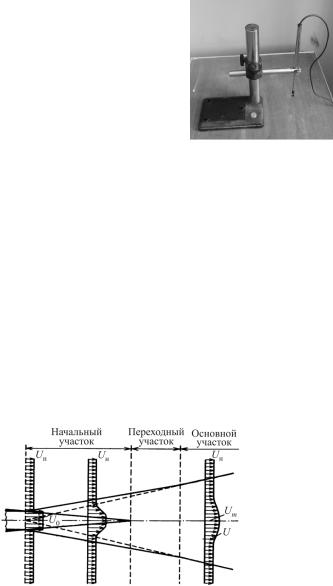

Согласно теории [1] затопление струи происходит по схеме (рис. 3), предложенной Г.Н. Абрамовичем. Струя делится на три участка: начальный, переходный, основной. На начальном участке значение величины скорости в пределах ядра струи и в переходной плоскостиостается постоянным. Основнойучастокхарактеризуется

Рис. 3. Схема осесимметричной турбулентной затопленной газовой струи

183

уменьшением скорости потока от максимального значения на оси струи, но меньшего, чем начальная скорость истечения. На переходном участке, между начальным и основным, параметры потока меняются скачкообразно.

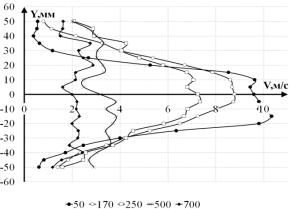

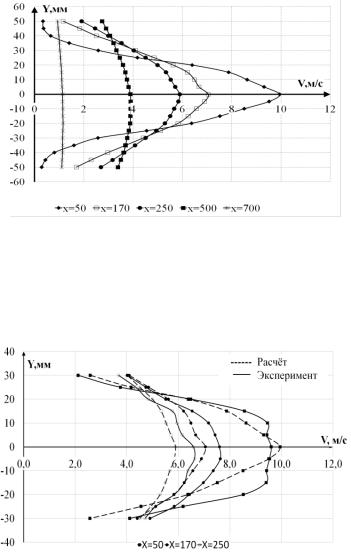

Для исследования струи была измерена скорость потока по оси струи и промерены профили скоростина расстояниях 50, 170, 250, 500 и 700 ммотсопла, а также изменение скорости потока по оси струи.

Полученные результаты (рис. 4) соответствуют теории затопления струи (см. рис. 3). Сечения 50, 170 и 250 мм принадлежат к начальному участку струи с явно выраженным ядром потока. Сечения 500 и 700 мм находятся на основном участке, имеющем практически равномерный профиль скорости. Измерения на оси струи показали планомерное падение скорости потока с удалением от сопла (рис. 5).

Рис. 4. Профили скоростей потока за соплом

Параллельно с экспериментальным исследованием был проведен численный анализ работы стенда (с помощью программы ANSYS CFX). Расчетная модель включала в себя непосредственно саму установку а так же окружающее ее пространство. Сгенерированная сетка включала 4,8 млн ячеек со средним размером элемента у сопла 0,1 мм. В качестве граничных условий были заданы полное давление и температура навходе(101360Па), подобрано статическоедавление на выходе.

184

Рис. 5. Профили скоростей потока за соплом (ANSYS)

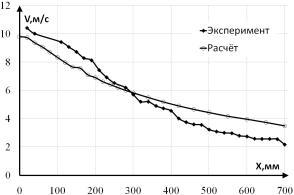

Давление на входе было подобрано таким образом, чтобы скорость на выходе из сопла совпадала с экспериментом. В качестве численных результатов были сняты данные по скорости в сечениях, расположенных аналогично эксперименту (рис. 6).

Рис. 6. Сравнение результатов эксперимента и моделирования

Сравнение данных эксперимента и моделирования показали хорошие совпадения результатов (рис. 7).

185

Рис. 7. Сравнение результатов эксперимента и моделирования на оси струи

Выводы

В результате проведенной работы восстановлены параметры аэродинамической трубы, стабилизирован поток внутри трубы и исследовано влияние окружающего пространства на поведение затопленной струи.

В результате сопоставления расчетных и экспериментальных данных выявлено несколько возможных причин возникновения погрешностейизмерения, влияющих наитоговыерезультаты.

Так, полученное расчетным путем поле скоростей в трубе позволило сделать вывод о наличии внутри трубы вихревого течения и неравномерного распределения потока в сечении. Данная проблема была решена путем установки стабилизирующего сопротивления на входе. Аналогичным образом было исключено влияние потока воздуха из обводного канала трубы, позволяющего регулировать расход в исследуемой трубе. В то же время экспериментально подтверждено, что влияние геометрии помещения несущественно, так как ближайшая вертикальная стена расположена в более чем 15 диаметрах от выхода из сопла.

В ходе постановки экспериментальной задачи большое внимание уделялось методологии проведения эксперимента, в частности повторяемости измерений, позиционированию измерительного обо-

186

рудования и исследуемого канала (обтекаемого тела). Все это позволило на протяжении нескольких экспериментов накопить базу данных измерений, хорошо кореллирующих между собой и адекватно отражающих физическую модель поведения затопленной струи.

Результаты проведенной работы показали, что аэродинамическая труба пригодна для использования ее в качестве лабораторного стенда. Среднее отклонение результатов эксперимента от моделирования по оси струи (на расстояниях от 0 до 400 мм от среза сопла) составило 7,5 %.

ВЛИЯНИЕ РАЗМЕРА ФРАКЦИИ ГРАНУЛ ПОРОШКОВОГО МАТЕРИАЛА ГАЗОВОЙ ТУРБИНЫ НА ЦИКЛИЧЕСКУЮ ТРЕЩИНОСТОЙКОСТЬ

Д.М. Узбяков

ОАО «Авиадвигатель, Пермь, Россия

Пермский национальный исследовательский политехнический университет, Пермь, Россия

Определено влияние размера гранул, гранульного сплава на основе никеля на скорость роста усталостной трещины при испытаниях стандартных образцов при повышенных температурах. Опытные данные подтверждены методом микрофрактографии изломов образцов, определены границы переходных участков кинетической диаграммы с целью определения коэффициентов уравнения Пэриса. Построена кинетическая диаграмма с использованием полученных коэффициентов Пэриса, произведена оценка циклической трещиностойкости сплава, изготовленного из разных фракций гранул. Построены графики зависимости длины трещины от числа циклов.

Ресурс основных деталей ГТД в соответствии с принятыми в российском авиадвигателестроении нормативными документами определяется с учетом скорости роста трещин от дефектов, не выявляемых методами неразрушающего контроля, которые применяются при изготовлении основных деталей [1].

187

Зависимость скорости роста трещины от коэффициента интенсивности напряжений описывается кинетической диаграммой, первый и третий участок которой характеризуют процесс неустойчивого (ускоренного) роста трещины, второй – устойчивый, описываемый уравнением Пэриса. Микрофрактографическим признаком устойчивого роста являются усталостные бороздки на поверхности разрушения, расстояние между которыми определяет подрастание трещины в каждом цикле нагружения.

Для одного материала, изготовленного из разных фракций гранул сплава на никелевой основе, кинетические диаграммы могут быть отличны друг от друга, соответственно, необходимо учитывать данный фактор при проектировании и изготовлении деталей. С этой целью проведен ряд испытаний при повышенных температурах по определению коэффициентов С и n уравнения Пэриса кинетической диаграммы, полученной при испытании стандартных образцов, изготовленных из одного материала, но с разной фракцией гранул.

Объем проведенных испытаний стандартных образцов на СРТУ в температурном диапазоне, соответствующем рабочему температурному диапазону детали, позволил выявить особенности зависимостей коэффициентов уравнения Пэриса для гранульного сплава, изготовленного из разных фракций гранул. Так как согласно ОСТ [2] линейный участок кинетической диаграммы, представленной как зависимость lg(dL/dN) к lg(∆K), соответствует диапазону скоростей 10–5–10–3мм/цикл, а отбрасывание экспериментальных данных (при определении коэффициентов С и n в соответствии с [2]) производится по формальному признаку, границы второго участка при этом могут быть определены с большой погрешностью и попавшие в них экспериментальные данные могут существенно исказить угол наклона прямой. Согласно работе [3] скорости 10–5мм/цикл и 10–3мм/цикл лишь приблизительно характеризуют границы начала и конца второго участка кинетической диаграммы.

Для достоверного определения коэффициентов C иn необходимо наиболее точно определить границы линейного участка кинетической диаграммы. Таким образом, предпочтительным способом отбора экспериментальных данных является фрактографическийметод[1].

188

Устойчивый рост трещины обеспечивается действием на ее фронте высокоэнергоемкого механизма периодического расслаива- ния-разрыва (МПРР) [4–5]. В результате хрупкого поперечного расслаивания формируется трещина и на поверхностях разрушения образуются расслоения – усталостные бороздки.

Особо важным фактором для определения устойчивого участка кинетической диаграммы методом фрактографического исследования изломов стандартных образцов является наличие ярко выраженных бороздок, определение которых не менее важный фактор в построении кинетической диаграммы.

Схематизированное описание действия МПРР представлено в работе [6], рассмотренная модель позволяет объяснить основные закономерности устойчивого роста усталостных трещин. На этапе устойчивого роста трещины характерно выражены первичные хрупкие расслаивания вдоль направления роста трещины, при этом разрыв перемычки формирует поверхность разрушения в перпендикулярном направлении. На рис. 1 изображена микрофрактограмма бороздчатой структуры, расколовшейся в поперечном направлении к бороздкам. На участке неустойчивого роста трещины формируется ямочный микрорельеф излома, вызванный механизмами роста и объединения микротрещин, которые зарождаются на границах микрофрагментов [7].

Однако сам метод фрактографических исследований требует специального оборудования и квалифицированного персонала, что делает такой метод оценки экспериментальных данных более дорогостоящим и трудоемким. Также согласно работе [8] при исследовании сплавов на основе никеля построение кинетической диаграммы по шагу бороздок может быть невозможно из-за особенностей морфологии поверхности разрушения образцов.

189

Кроме того, результаты фрактографических исследований образцов показывают, что действительные границы второго участка могут соответствовать скоростям от 10–5 до 10–4мм/цикл для начала и скоростям от 10–3 до 10–2мм/цикл для конца участка [1].

Использование коэффициентов уравнения Пэриса, принятых по рекомендациям работы [3], позволяет обеспечить лучшую сходимость расчетного определенияСРТУсэкспериментальными данными.

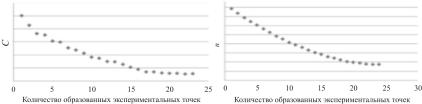

Для подтверждения выбранных границ второго участка, основываясь на работах [1, 9], при обработке экспериментальных данных путем отброса всех точек, у которых скорость выше 10–3мм/цикл, и последующем переборе экспериментальных точек для сравнения коэффициентов С и n, полученных путем аппроксимации методом наименьших квадратов, на рис. 2 приведены графики сходимости коэффициентов С и n.

а |

б |

Рис. 2. Графики сходимости коэффициентов С (а) и n (б) уравнения Пэриса

Используемые способы обработки экспериментальных данных позволили наиболее точно определить коэффициенты кинетической диаграммы для каждого образца и построить кинетические диаграммы для каждой из температур (рис 3). Преимуществом данного способа обработки результатов испытаний на СРТУ является отсутствие погрешности при определении коэффициентов С и n [9].

Полученные коэффициенты уравнения Пэриса позволили построить кинетические диаграммы для каждой из температур и качественно оценить характеристики СРТУ для данного материала изготовленного из разных фракций гранул. Построены графики L(N) при

190