748

.pdf

2.2.2.По этому же стандарту выбирается одна из предпочтительных посадок в системе вала. Если из этих посадок нельзя сделать выбор, то переходим к следующему подпункту.

2.2.3.Выбирается непредпочтительная посадка в системе отверстия. Эти посадки в таблицах графически не выделены. В случае отсутствия посадки, удовлетворяющей условию формулы (2.6), переходим к п. 2.2.4.

2.2.4.Назначается непредпочтительная посадка в системе вала или переходим к п.2.2.5.

2.2.5.Допускается образование посадки сочетанием иных стандартных полей отверстия и вала по ГОСТ 25347–82. При этом желательно, чтобы посадка была в системе отверстия или в системе вала и допуск у отверстия был больше, чем у вала (разность может быть не более двух квалитетов). Такие посадки технологичнее.

2.2.6.Если выбор стандартной посадки по пп. 2.2.1, 2.2.2, 2.2.3, 2.2.4, 2.2.5 оказался невозможным, то необходимо провести расчет упрощенным способом с учетом отклонений формы и расположения поверхностей сопрягаемых изделий [7; 9, с. 304; 16] и после определения расчетного зазора выбрать посадку в вышеуказанной последовательности.

Посадки H/h и H/a не назначать!

2.2.7. Сделать проверку выбранной посадки по наименьшей толщине масляной пленки hmin в установившемся рабочем режиме. Жидкостное трение в ПС может быть обеспечено при условии:

hmin ≥ RzD + Rzd, |

(2.7) |

где

|

hS |

|

hmin = |

Smax ст + 2(RzD + Rzd) . |

(2.8) |

Если условия формулы (2.7) не соблюдаются, то возможно полусухое или сухое трение. В этом случае необходимо расчет ПС провести более точным способом [7, 9, 16].

2.3.Определение основных характеристик посадки

2.3.1.Выбранную посадку записать символами и указать отклонения, например:

H7(+0,025)

35 f 7(−−00..025050 ) .

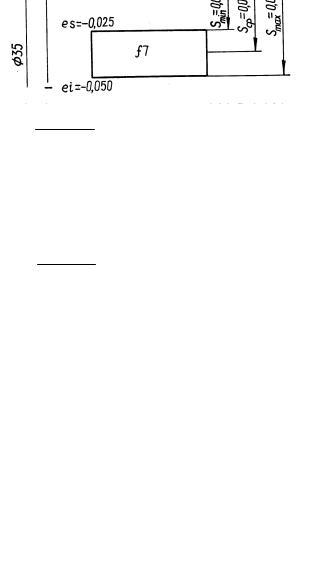

2.3.2.Вычертить в масштабе схему расположения полей допусков, указать характеристики посадки (рис. 2.2).

2.3.3.Дать заключение о сопряжении и его элементах. При этом необходимо указать: систему посадки, предпочтительность посадки, допуски на изготовление отверстия и вала, какая деталь выполнена точнее, значения зазоров и допуск посадки. Например, для посадки

H7(+0,025)

35 f 7(−−00..025050 )

основными показателями являются: посадка с зазором в системе отверстия, предпочтительная, допуск отверстия TD = 0,025 мм, допуск вала Td = 0,025 мм, одинаковая точность изготовления деталей, зазоры Smax = 0,075 мм, Smin = 0,025 мм, Sср = 0,050 мм, допуск посадки с зазором TПS = 0,050 мм (рис. 2.2).

Рис. 2.2. Схема расположения полей допусков посадки 35 H7/f7

2.4.Расчет и выбор посадки уточненным способом

Вобщем случае расчет ПС другими методами сводится к определению относительного оптимального зазора [9, 16]:

Sопт = ψопт d; |

(2.9) |

||

|

|

|

|

ψопт = 0,293К µn/ p , |

(2.10) |

||

где d ― номинальный диаметр, м; К ― коэффициент, учитывающий угол охвата шейки и отношение l/d; при l/d = 1 ϕ = 180о, К = 1 [7, 16]; µ ― динамическая вязкость масла при 50оС, Па·с; n

―частота вращения, об/мин; p — среднее давление на опору (см. формулу (2.1)). Затем определяются [Smin], [Smax], [TПS] и выбирается посадка.

При упрощенном методе после предварительного определения hmin, [hmin], χmin рассчитываются CR (нагруженность ПС), а затем — [Smin], [Smax], Sопт и выбирается стандартная посадка, обеспечивающая условия неравенств

Smin > [Smin] и [Smax] < Smax.

2.5. Выбор средств измерения

На результаты измерений влияют многие факторы: характер физической величины, метод измерения, качество применяемого СИ, условия среды (температура, давление, влажность), субъективный фактор (человек) и др. Единицы измерения физических величин приведены в табл. П.2.1. Результат измерений отличается от истинного значения измеряемой величины, и разность между ними называется погрешностью измерения (см. тему 4 [11]).

Посадка предопределяет необходимую точность изготовления сопрягаемых деталей и их измерения. В соответствии с номинальным размером, видом контролируемой поверхности и требуемой точностью изготовления детали необходимо установить метод измерения и выбрать СИ [4, 13, 16].

Допуск размера является основной характеристикой для расчета допускаемой погрешности измерений, которая составляет 20…30 % допуска размера (табл. П.2.2). Допускаемая погрешность измерений состоит из суммы погрешностей: погрешности СИ (наибольшая составляющая), погрешности установочных мер, погрешности условий измерений, погрешности базирования детали и величины измерительной силы и др. Каждое СИ характеризуется основной погрешностью, величина которой указывается в паспорте. СИ выбирается таким образом, чтобы его наибольшая абсолютная погрешность была меньше допускаемой погрешности измерений (табл. П.2.3). В общем случае выбор СИ проводится в следующей последовательности: устанавливается наименование, тип, пределы измерения прибора (инструмента) и пределы измерений по шкале; рассчитывается предельно допустимая абсолютная погрешность измерения и выбирается СИ, погрешность которого меньше допустимой.

Ниже рассмотрены примеры выбора СИ для деталей, образующих посадки с зазором 35H7/f7 и 20H12/h12 [10, с. 162–172]. Для измерений отверстий 35H7, 20H12 и валов 35f6, 20H12 СИ выбираются в следующей последовательности.

2.5.1.Из ГОСТ 23347–82 устанавливаются отклонения, рассчитываются и записываются в таблицу формы табл. 2.3 допуски каждого размера.

2.5.2.В зависимости от размера и квалитета точности детали из табл. П.2.2 (ГОСТ 8.051–81) для каждого размера определяется допускаемая погрешность измерения и заносится в табл. 2.3.

2.5.3.Из табл. П.2.3 (см. прил. 2) выбирается СИ, предельная абсолютная погрешность которого не превышает допускаемую погрешность измерения. При этом учитываются особенности измеряемых элементов детали (вал или отверстие), пределы измерения, надежность и удобство в эксплуатации и экономическая целесообразность использования данного СИ [4, с. 162–172]. Так, например, для измерения отверстия 35H7 выбран нутромер мод. 109 ГОСТ 9244–75 [4]. Для отверстия 20H12 могут быть использованы два инструмента: штангенциркуль ШЦ-II-160-0,05 ГОСТ 166–89 и нутромер индикаторный второго класса точности НИ 18-50-2 ГОСТ 6507–90, — из которых по экономическим соображениям первый наиболее предпочтителен. Измерение вала 20h12 также проводится штангенциркулем ШЦ-II. Для измерения вала 35f7 могут быть использованы несколько СИ: микрометры

гладкие МК 50-2 (первого и второго класса точности) с погрешностью соответственно ±2,5 мкм и ±4 мкм; рычажная скоба СР50 с погрешностью ±3 мкм. Из перечисленных СИ вала 35f7 наиболее распространенным, простым в обращении и надежным в эксплуатации является микрометр МК-50-2 ГОСТ 6507–90. Поэтому выбран данный инструмент с пределами допускаемой погрешности ± 4 мкм.

Метрологические показатели СИ занести в таблицу формы табл. П.2.3.

Таблица 2.3

Выбор средств измерений

|

Допуск |

Допускаемая |

|

Предельно |

|

|

Средство |

допускаемая |

|||

Размер, мм |

размера, |

погрешность |

|||

измерения (СИ) |

погрешность |

||||

|

мкм |

измерения, мкм |

|||

|

|

СИ, мкм |

|||

|

|

|

|

35H7( |

+0,025 ) |

25 |

7 |

Нутромер мод. 109 |

3,5 |

|

ГОСТ 9244–75 |

||||||

|

0 |

|

|

|

Окончание табл. 2.3

|

|

Допуск |

Допускаемая |

|

Предельно |

|

|

|

Средство |

допускаемая |

|||

Размер, мм |

размера, |

погрешность |

||||

измерения (СИ) |

погрешность |

|||||

|

|

мкм |

измерения, мкм |

|||

|

|

|

СИ, мкм |

|||

|

|

|

|

|

||

|

+0210 ) |

|

|

Штангенциркуль |

|

|

20H12( |

210 |

50 |

ШЦ-П-160-0,05 |

50 |

||

|

0 |

|

|

ГОСТ 166–89 |

|

|

|

|

|

|

|

||

−0,025 |

25 |

7 |

Микрометр МК 50-2 |

4 |

||

35f7( −0,050 ) |

ГОСТ 6507–90 |

|||||

20h12( |

0 |

|

|

Штангенциркуль |

|

|

−0,210 |

210 |

50 |

ШЦ-II-160-0,05 |

50 |

||

) |

|

|

|

ГОСТ 166-89 |

|

|

Задание 3. Расчет и выбор неподвижной посадки. Выбор средств измерения

Рассчитать и выбрать посадку с натягом для передачи крутящего момента и (или) осевого усилия в соединении вал–втулка.

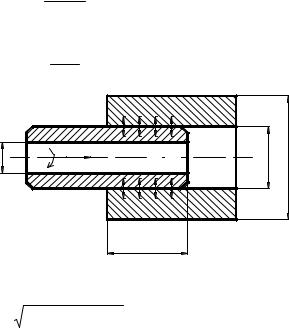

Геометрические показатели соединения приведены на рис. 3.1: l ― длина сопряжения, м; d1 — внутренний диаметр полого вала, м (для цельного вала d1 = 0); d ― номинальный диаметр сопряжения, м; d2 ― наружный диаметр втулки, м; Мкр ― крутящий момент, Н · м; Fос ― осевая сила, Н.

Материал втулки ― сталь, чугун или бронза, материал вала ― сталь.

Материалы и режим работы сборочной единицы вал–втулка задаются руководителем.

3.1. Порядок расчета и выбора посадки

Вопросы взаимозаменяемости неподвижных посадок рассмотрены в теме № 8 [11].

3.1.1. Определить удельное давление в поверхности сопряжения деталей, необходимое для передачи соответствующей нагрузки [7; 9, с. 361; 16]:

при наличии крутящего момента

2nMкр |

|

|

p = πd 2lf |

; |

(3.1) |

при действии осевой силы |

|

|

|

|

|

|

|

p = |

nFос |

; |

|

(3.2) |

|

|

|

πdlf |

|

|

|

|

|

d1 |

Foc |

Р |

d |

d2 |

|

d |

d d |

|||||

1 |

|

|

|

2 |

|

|

|

|

Mkp |

|

|

|

|

|

l |

|

|

l |

|

|

|

|

Рис. 3.1. Схема неподвижного соединения |

|

|||

при одновременном воздействии крутящего момента и осевой нагрузки

|

n (2M |

кр |

/ d)2 |

+ F |

2 |

|

|

p = |

|

|

ос |

, |

(3.3) |

||

|

πdlf |

|

|

||||

|

|

|

|

|

|

||

где р ― удельное давление, МПа; n ― коэффициент запаса прочности соединения, в расчетах принять n = 1,1…1,5 [7] (для первой учебной группы n = 1,1; для второй ― n = 1,2 и т.д.); f ― коэффициент трения, выбирается в зависимости от вида запрессовки и материалов сопрягаемых деталей; f = 0,08…0,14 [7; 9, табл. 1.104].

3.1.2. Определить необходимый наименьший расчетный натяг соединения толстостенных цилиндрических изделий по формулам, известным из решения задач Ляме [9]:

C |

D |

+ |

C |

d |

|

|

|

Nmin = [Pmin] d |

|

|

, |

(3.4) |

|||

|

|

|

|

||||

ED |

|

Ed |

|

||||

где Nmin ― наименьший расчетный натяг, м; [Pmin] ― значение наименьшего функционального давления в поверхности сопряжения вал–втулка, необходимого для передачи нагрузки, Па. Принять [Pmin] равным значению удельного давления, рассчитанному по одной из формул (3.1)…(3.3); d ― номинальный диаметр сопряжения, м; ED, Ed ― модули упругости материалов втулки и вала. Для стали Е = 2,0 ·1011 Па [7; 9, табл. 1.106, табл. П.3.2 настоящего издания]; CD, Cd ― коэффициенты для втулки и вала, определяются по формулам [9, табл. 1.107]:

CD = |

1+ (d / d 2 |

)2 |

+ µD ; |

(3.5) |

||||||

|

|

|

|

|

|

|||||

1 |

− (d |

/ d2 )2 |

||||||||

|

|

|

|

|||||||

Cd = |

|

1+ (d |

1 |

/ d)2 |

− µd |

, |

(3.6) |

|||

|

|

|

|

|

||||||

1 |

− (d |

1 |

/ d)2 |

|||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||

где d1, d, d2 ― геометрические данные неподвижного соединения (см. рис. 3.1); µD, µd ― коэффициенты Пуассона для материалов втулки и вала.

Для стали µ = 0,30, для бронзы µ = 0,35, для чугуна µ = 0,25 [7; 9, табл. 1.106, табл. П.3.3 настоящего издания].

3.1.3. Наименьший функциональный натяг определить по формуле [7, 9, 16]

[Nmin] = Nmin + jш + jt + jц + jn, |

(3.7) |

где Nmin ― наименьший расчетный натяг (см. формулу (3.4)); jш ― поправка, учитывающая смятие неровностей поверхностей деталей при сборке, м (табл. П.3.4), [9, с. 362]; jt ― поправка, учитывающая влияние изменения линейных размеров материалов деталей за счет разницы температур работы и сборки, м [9, с. 363]; jц ― поправка за счет ослабления натяга из-за центробежных сил, м (при диаметре сопряжения деталей d > 500 мм и скорости вращения v > 30 м/с) [7, 9, 16]; jn ― поправка, вносимая повторной запрессовкой, м.

При выполнении данного задания в курсовом проекте можно принять [Nmin] = Nmin + jш, так как первичная сборка (jn = 0) деталей из стали осуществляется при температуре работы соединения (jt = 0), а влияние центробежных сил несущественно (jц = 0).

Поправка jш, учитывающая смятие неровностей при запрессовке, определяется по формуле γш = 2K(RzD + Rzd) [7; 9, табл. 2.68, формула (1.113)].

При выполнении задания рекомендуется в зависимости от размера соединения предварительно принять шероховатость поверхности отверстия RzD = 6,3·10-6 м и вала Rzd = 3,2·10-6 м (табл. 3.1) и рассчитать ее суммарное значение по формуле

jш = 1,2 (RzD + Rzd) ≈ 5 (RаD + Rаd). |

(3.8) |

Таблица 3.1

Шероховатость поверхностей отверстия и вала для посадок с натягом

|

|

Поля допусков |

|

|

|

Поля допусков валов |

|

|||

|

|

отверстий |

|

|

|

|

|

|||

Интервал |

|

|

|

|

|

|

|

|

||

|

H7, R7, S7, |

|

H8, |

|

|

r5, |

h6, p6, r6, s6, |

h7, s7, u7, |

U8, X8, |

|

размеров, мм |

H6 |

|

|

H9 |

||||||

|

|

U7 |

|

U8 |

|

|

s5 |

z6 |

s8 |

Z8 |

|

|

|

|

|

Значения Rz, мкм, не более |

|

|

|||

От 1 до 3 |

1, |

|

|

3,2 |

|

|

0,8 |

|

|

3,2 |

6 |

|

|

|

6, |

1,6 |

|

||||

|

3,2 |

|

|

|

|

3,2 |

|

|||

Свыше 3 до 6 |

|

|

|

|

3 |

|

|

|

||

|

|

|

|

|

|

|

|

|

||

Свыше 6 до10 |

3, |

|

|

6,3 |

|

|

1,6 |

|

|

6,3 |

Свыше 10 до 18 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

Свыше 18 до 30 |

6,3 |

|

|

|

10 |

|

3,2 |

|

|

|

|

|

|

|

|

|

|

||||

Свыше 30 до 50 |

|

|

10 |

|

|

|

6,3 |

|

||

|

|

|

|

|

|

|

|

|||

Свыше 50 до 80 |

|

|

|

|

|

3,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Свыше 80 до 120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свыше 120 до |

6, |

|

|

|

|

|

|

|

|

|

180 |

3 |

|

|

|

|

|

|

|

|

|

Свыше 180 до |

|

|

|

|

|

|

|

6,3 |

|

10 |

250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свыше 250 до |

|

10 |

|

20 |

|

20 |

|

|

10 |

|

315 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

6,3 |

|

|

|

|

Свыше 315 до |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

Свыше 400 до |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

3.1.4. Определить предельно допустимые давления в поверхностях отверстия и вала:

pmaxD = 0,58 σTD [1− (d / d2 )2 ], |

(3.9) |

pmaxd = 0,58 σTd [1− (d1 / d)2 ], |

(3.10) |

где pmax D, pmax d ― предельно допустимые давления в поверхностях отверстия и вала, Па; σTD и σTd ―

пределы текучести материалов втулки и вала, Па (табл. П.3.2, ГОСТ 1050–88); d, d1, d2 ― геометрические исходные данные неподвижного соединения, м (см. рис. 3.1).

Наибольшее функциональное давление [Pmax] выбирается равным меньшему из двух значений, рассчитанных по формулам (3.9), (3.10).

3.1.5. Определить наибольший допустимый (функциональный) натяг неподвижной посадки по формуле

[Nmax] = Nmax jуд + jш – jt, |

(3.11) |

где Nmax ― наибольший расчетный натяг, м,

|

С |

D |

|

C |

d |

|

|

|

Nmax = [Pmax] d |

|

+ |

|

|

, |

(3.12) |

||

|

|

|

|

|||||

|

ED |

|

|

|

|

|

|

|

|

|

Ed |

|

|

||||

где [Pmax] ― значение наибольшего функционального давления, Па (см. п. 3.1.4); jуд ― коэффициент, учитывающий увеличение натяга на торцах охватывающей поверхности; jш ― поправка, учитывающая смятие неровностей поверхностей отверстия и вала, м; jt ― поправка, учитывающая изменение (увеличение) натяга при рабочей температуре.

При выполнении данного задания принять jt = 0, jуд = 1, так как температура сборки и работы сборочной единицы одна, а увеличение натяга на торцах несущественно [7; 9, с. 364]. Тогда определение [Nmax] сводится к определению по формуле

[Nmax] = Nmax + jш, |

(3.13) |

где

jш = 2K(RzD + Rzd) ≈ 5 (RaD + Rad),

здесь RzD и Rzd ― шероховатости поверхностей отверстия и вала, м; K ― коэффициент величины смятия микронеровностей (табл. П.3.4), можно принять 2K = 1,2 [7; 9, с. 362; 16].

3.1.6. По функциональным предельным значениям натягов выбрать стандартную неподвижную посадку, удовлетворяющую условиям:

Nmin ст ≥ [Nmin], |

(3.14) |

Nmax ст ≤ [Nmax], |

(3.15) |

где Nmin ст и Nmax ст ― предельные значения натягов стандартной (выбранной) посадки. Если условия неравенств (3.14), (3.15) не выполняются, то посадка выбрана неверно.

Порядок выбора посадки подобен выбору, рассмотренному в задании 2 (выбор стандартной посадки). Допуск выбранной стандартной посадки с натягом должен быть не менее 60 % от допуска рассчитанной посадки.

Примечание. После расчета и выбора посадки с натягом необходимо уточнить соответствие между точностью изготовления деталей и шероховатостью их поверхности по табл. 3.1 и при необходимости провести корректировку в расчетах и повторно выбрать посадку.

а) |

б) |

S6 |

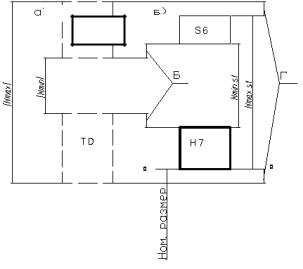

Рис. 3.2. Схемы полей допусков посадки с натягом:

а— схема полей посадки, рассчитанной с функциональными натягами;

б— схема полей выбранной стандартной посадки

Для выбранной стандартной посадки построить схемы полей допусков, указать числовые значения отклонений (рис. 3.2), определить основные характеристики (Nmax, Nmin, TПN) и рассчитать величины запаса прочности при эксплуатации соединения Б и запаса прочности при сборке Г по формулам:

Б = Nmin ст – [Nmin], |

(3.16) |

Г = [Nmax] – Nmax ст. |

(3.17) |

3.2. Проверка правильности выбора посадки с натягом

Для того, чтобы проверить правильность выбора посадки с натягом, т.е. способность детали на неразрушаемость при сборке, необходимо определить наибольшее удельное давление p1max, возникающее в поверхности сопряжения при наибольшем натяге выбранной стандартной посадки:

p1max = |

Nmax ст − 2K(RzD + Rzd) |

, |

(3.18) |

||||||

C |

D |

|

C |

d |

|

||||

|

|

|

|

||||||

|

|

|

+ |

|

|

|

|

||

|

|

|

|

|

|

|

|||

|

d |

ED |

|

|

|

|

|

||

|

|

|

Ed |

|

|

||||

где K ― коэффициент величины смятия шероховатости при запрессовке (см. табл. П.3.4) [7, 9, 16]. Тогда наибольшие значения напряжений в поверхностях отверстия и вала после сборки дета-

лей определяются по формулам:

σ |

|

= p1 |

1 |

+ (d / d |

2 |

)2 |

, |

(3.19) |

||||

|

|

|

− (d / d |

|

|

)2 |

||||||

|

D |

max 1 |

2 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

σd = |

|

2pmax |

|

|

. |

|

(3.20) |

|||

|

|

1− (d |

1 |

/ d)2 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

При сборке детали не разрушатся, если соблюдаются условия:

σTD ≥ σD ; |

(3.21) |

σTd ≥ σd , |

(3.22) |

где σTD , σTd ― пределы текучести материалов втулки и вала, МПа (табл. П.3.3).

3.3. Расчет усилия запрессовки при сборке деталей

Определить усилие запрессовки Rп, Н, деталей по формуле

Rп = p1max πdlfп, |

(3.23) |

где p1max ― см. формулу (3.18); d, l ― размеры рассматриваемого соединения, м; fп ― коэффициент трения при повторной запрессовке,

fп = (1,15…1,20) f [9, с. 364],

где f ― коэффициент трения,

f = 0,08…0,14 [7; 9, табл. 1.104].

3.4. Выбор средств измерения

Выбор СИ подробно рассмотрен в задании 2, п. 2.5. Рассчитав метрологические характеристики СИ, составьте и заполните таблицу формы табл. П.2.3.

Задание 4. Расчет исполнительных размеров калибров для контроля гладких изделий

Гладкие предельные калибры ― бесшкальные средства измерений, которые применяются для контроля деталей в крупносерийном производстве. Перед выполнением задания рекомендуется изучить материалы темы № 14 [11].

Для контроля деталей, образующих посадку с зазором — в задании 2 (для четных вариантов) или неподвижную посадку — в задании 3 (для нечетных вариантов), назначить рабочие предельные калибры. В качестве исходных данных для расчета исполнительных размеров рабочих калибров для контродя деталей принять их размеры и точность изготовления в соответствии с выбранной посадкой.

Порядок выполнения задания

4.1.Установить наименования калибров, их назначение, конструкции и способы контроля [4, 5, 11, 14, 16].

4.2.По ГОСТ 14807–69 … ГОСТ 14827–69 выбрать конструкцию калибра-пробки.

4.3.Выбрать конструкцию калибра-скобы по ГОСТ 18355–73 … ГОСТ 18357–73, ГОСТ 18358–93

…ГОСТ 18367–93, ГОСТ 18369–73.

4.4.Эскизы выбранных калибров выполнить на листах формата А4. На рис. 4.1 и 4.2 в качестве примеров приведены эскизы калибров для контроля деталей, образующих посадку с натягом

H8(+0,046 )

80 u7(+00,132 ) . +0,102

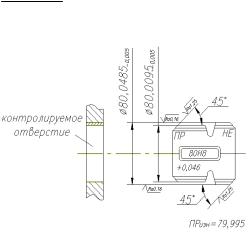

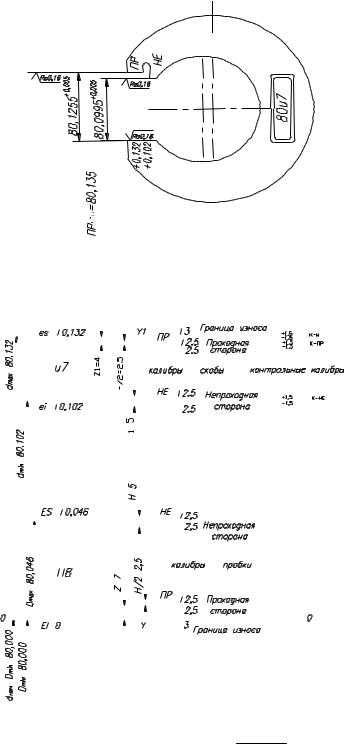

Рис. 4.1. Двухсторонний предельный рабочий калибр-пробка 80H8( 0+0,046 )

Рис. 4.2. Односторонний двухпредельный рабочий калибр-скоба 80u7( ++00,,132102 )

4.5. На листе формата А4 выполнить схемы полей допусков для контролируемых деталей и соответствующих им рабочих калибров (рис. 4.3).

а) |

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.3. Схема полей допусков калибров для деталей, образующих посадку с натягом 80 H8(0+0,046 ) :

u7(++00,,132102 )

а — допуски для деталей, отклонения в мм; б — допуски для калибров, отклонения в мкм; в — допуски для контрольных калибров, отклонения в мкм

4.5.1.По ГОСТ 25347–82 вычертить схему расположения полей допусков отверстия и вала с указанием условных обозначений, предельных отклонений и предельных размеров (см. рис. 4.3, а).

4.5.2.На схеме полей допусков деталей вычертить схему полей допусков рабочих калибров (см. рис. 4.3, б) с указанием условных обозначений и предельных отклонений (табл. П.4.1).

На рис. 4.3, в указаны отклонения контркалибров для калибров-скоб.

Для рабочих калибров-пробок отклонения непроходной (НЕ) стороны калибра отсчитываются

от наибольшего предельного размера отверстия Dmax, а проходной (ПР) стороны ― от наименьшего размера отверстия Dmin (с учетом величины смещения Z). Предельный размер износа проходного калибра-пробки устанавливается величиной У (см. табл. П.4.1).

Для рабочих калибров-скоб отклонения непроходного (НЕ) калибра устанавливаются относительно наименьшего предельного размера вала dmin, а проходной (ПР) стороны ―относительно

наибольшего размера вала dmax (с учетом смещения Z1). Граница износа проходного калибраскобы указывается величиной У1.

4.6. Рассчитать исполнительные размеры ― размеры на изготовление рабочих калибров (ГОСТ 24853–81) [4, 5, 14, 16]. Расчет исполнительных размеров непроходной (НЕ) и проходной (ПР) сторон калибра-пробки выполняется по формулам:

НЕ = (Dmax + H/2)-H, |

(4.1) |

ПР = (Dmin + Z + H/2)-H. |

(4.2) |

НЕ = (35,025 + 0,002)-0,004 = 35,027-0,004, ПР = (35,000 + 0,0035 + 0,002)-0,004 = 35,0055-0,004.

Для калибра 35Н7 числовые значения составляют (см. табл. П.4.1): предельный размер изношенной проходной стороны калибра-пробки

ПРизн = Dmin – У |

(4.3) |

или |

|

ПРизн = 35,000 – 0,003 = 34,997; |

|

исполнительные размеры калибра-скобы |

|

НЕ = (dmin – H1/2) + H1, |

(4.4) |

ПР = (dmax – Z1 – H1/2) + H1, |

(4.5) |

ПРизн = dmax + У1 |

(4.6) |

и для калибра 35f7 |

|

НЕ = (34,950 – 0,002) +0.004 = 34,948 +0.004, |

|

ПР = (34,975 – 0,0033 -0,002) +0.004 = 34,9695 +0.004, ПРизн = 34,975 + 0,003 = 34,978.

Точность изготовления калибров, в отличие от гладких деталей, указывается не двумя, а одним отклонением, равным величине допуска. При этом отклонение проставляется в одну сторону (в тело): для пробок ― в сторону уменьшения размера (в минус), а для калибров-скоб ― в сторону увеличения (в плюс) (см. рис. 4.1, 4.2). Проверку правильности расчета исполнительных размеров калибров можно сделать по ГОСТ 21401–75.

4.7. На эскизах калибров нанести маркировку, указать исполнительные размеры и размеры предельно изношенных проходных калибров.

Задание 5. Определение допусков и предельных размеров для шпоночных соединений

Определить допуски и предельные размеры шпоночных соединений.

Назначить соединение с призматической шпонкой для сопряжения вал–втулка (вместо посадки с зазором), рассмотренного в задании 2. Размеры сохраняются. Тип шпоночного сопряжения и форму исполнения шпонки выбрать в соответствии с номером варианта:

–для вариантов заданий, кратных трем, назначить свободное сопряжение и первое исполнение формы шпонки;

–для четных оставшихся вариантов ― нормальное сопряжение и второе исполнение;

–для оставшихся нечетных вариантов ― плотное сопряжение и третье исполнение формы шпонки [9, табл. 4.64].

Порядок выполнения задания

Перед выполнением задания изучить тему №8 «Взаимозаменяемость шпоночных соединений» [11].

5.1.В зависимости от диаметра вала по ГОСТ 23360–78 установить номинальные размеры элементов деталей шпоночного соединения (табл. П.5.1) [4, с. 303; 9, табл. 4.64]. Результаты выбора номинальных размеров при диаметре вала 500 мм приведены в табл. 5.1. Основными (посадочными) размерами сопряжения являются: ширина шпонки, ширина паза вала и втулки. Данные размеры требуют относительно высокой точности изготовления (см. рис. 5.1).

5.2.Длину шпонки назначить стандартной из ряда предпочтительных чисел, исходя из ширины втулки [4, с. 303; 9, табл. 4.64 (см. примечания)]. Посадка шпонки по длине указана на рис. П.5.1.