751

.pdf

а)

hп

hн

β

α

γ

bз

hд

h

δл

bл bц bо

hд

з |

|

|

S |

|

|

|

|

н.р |

|

|

l |

|

|

р |

|

|

l |

з |

|

|

l |

|

|

|

|

bс |

б) |

|

|

|

м |

|

|

δ |

|

в.р |

|

|

h |

ш |

в.с |

|

h |

|

|

|

h |

|

|

С |

в |

|

В |

h |

|

|

А |

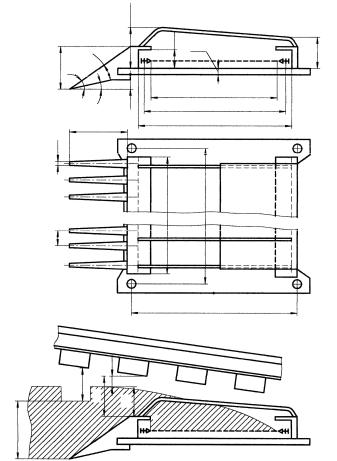

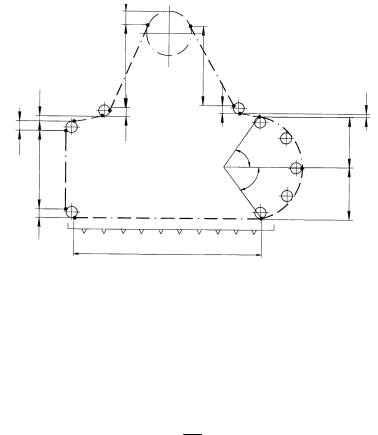

Рис. 23. Подрезной нож: |

|

|

||

а — компоновка узлов; б — расположение ножа в балластной призме

Углы резания αр, заострения β и задний угол резания γ оказывают заметное влияние на изменение сил сопротивления, действующих на нож. Значения углов принимают: αр = 20…30°, γ = = 7…10º.

От ширины режущей кромки зуба Sз и расстояния lз между зубьями зависят эффективность разрушения материала и процесс защемления частиц между зубьями.

Первое достигается при условии:

Sз = (0,6…0,8)dmax; lз ≥ (2…3)Sз; второго можно избежать, если

lз ≥ 2dmax + Sз,

где dmax — максимальный размер частиц применяемой фракции щебня, м.

Длину режущей кромки ножа lр определяют по ширине bв.н полосы вырезаемого слоя балласта и расстояния lн.р между стойками несущих рам:

lр lн.р – (1,2…1,3)lз.

Высота hн заходной части ножа рассчитывается с учетом толщины основания ножа δл, высоты паза направляющих тяговых цепей hп следующим образом:

hн h + δл + hп + δн,

где h ≈ dmax; δн — толщина верхней части направляющей тяговой цепи ленты, м.

После предварительного установления высоты hн проверяют достаточно ли расстояние между поверхностью ВС и подошвой шпалы для обеспечения свободного прохода вырезаемого балласта на сетчатую ленту (рис. 23, б). Высота слоя балласта, находящегося на поверхности ВС, увеличивается по сравнению с толщиной вырезаемого слоя ножом в результате подачи дополнительной порции балласта боковыми крыльями ножа, разрыхления балласта, образования перед режущей кромкой ножа призмы волочения.

43

Балласт с режущей кромки ножа поступает по наклонной поверхности заходной части ножа АВ на горизонтальный участок ВС (см. рис. 23, б).

Объем щебня, проходящего через участок ВС, определяют по формуле

Q lp hв.с vм kз, |

(38) |

где hв.с — высота слоя балласта на участке ВС, м; vм — скорость движения машины, м/с; kз — коэффициент, учитывающий степень заполнения пространства между подошвой шпалы и поверхностью ВС (kз = 0,7…0,9).

Величину объема щебня можно рассчитать и по-другому:

Q = hсрb |

v K |

р.б |

+ Q , |

(39) |

в в.н |

м |

к |

|

где hвср , bв.н — средняя глубина и ширина вырезаемого слоя балласта, м; Кр.б — коэффициент разрыхления балласта; Qк — объем балласта, подаваемый подгребающими крыльями, м3.

Приравнивая правые части уравнений (38) и (39), получим

hв.с ≥ (hвсрbв.нvм Kр.б + Qк )/lрhв.сvмk .

Для расчета остова ножа на прочность составляют расчетную схему. Нож рассматривают как балку на двух опорах с консолью.

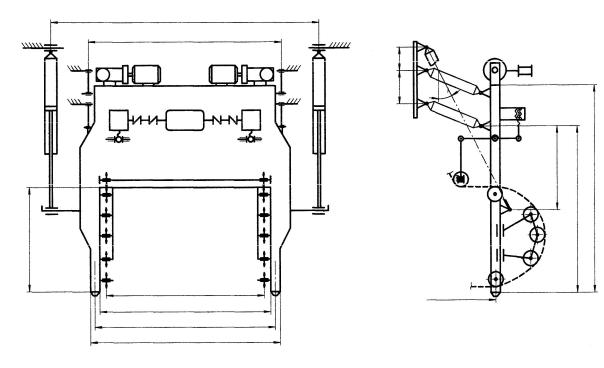

4.7.2. Несущая рама

Основные геометрические параметры рамы: расстояние между осями стоек bc; высота стоек hc; расстояние между шарнирами крепления рычагов к раме hш; расстояния от шарниров рычага до проушин крепления гидроцилиндра hг.в, hг.н; максимальный lc′ и минимальный lc′′ выход рамы lc относительно оси пути (рис. 24).

Остов рамы. Роликовая батарея

Остов рамы разрабатывают конструктивно с ориентацией на прототип с учетом параметров предварительной компоновки устройства (п. 4.4), подрезного ножа (подп. 4.7.1) и размещения на раме узлов и механизмов, необходимых для работы щебнеочистительного оборудования.

При конструировании остова рамы производят его расчет на прочность в опасных сечениях. Стойки остова рассматривают как консольные балки с расстоянием между опорами hш и длиной консоли hр.к.

Стойки несущих рам воспринимают нагрузку от подрезного ножа, равную Fр.б (или Fс), (п. 4.5).

Врасчетах полагают, что 2/3 Fр.б приходится на передние стойки. Важным узлом несущей рамы является роликовая батарея.

Расстояния между осями батарей bб и внутренними стенками стоек bс.в составят:

44

bн.ц

bн.ш

hш hг.в

hс

bб

bс.в

bс

bс.н

Рис. 24. Компоновка узлов несущей рамы

ϕн

hр.о

hг.н hр.к

lc

45

bб = bл + 2Sк + Sц;

bс.в = bб + bс.з + 2δк.р,

где Sк — ширина скобы крепления ленты к тяговой цепи, м; Sц — ширина тяговой цепи, м; bс.з — ширина ступицы ролика (звездочки), м; δк.р — ширина пространства между ступицей звездочки и внутренней стенкой стойки для размещения корпуса звездочек (роликов) и узлов его крепления к

стойке, м (δк.р = 0,5bс.з).

Количество роликов (звездочек) в секциях батарей и их размещение по высоте и ширине батареи зависят от высоты криволинейного участка трассы ленты hк.р, величины радиуса криволинейного участка Rк, принятых диаметров роликов и звездочек.

Механизм развала несущих рам включает в себя: гидроцилиндры, корпус (остов) несущей рамы и рычаги, соединяющие несущую и подъемную рамы. Несущая рама и рычаги выполняют двойную функцию, одновременно являясь и несущими конструкциями, и элементами механизма развала. В целом это четырехзвенный механизм с дополнительным ведущим звеном в виде гидроцилиндров. Размеры гидроцилиндров, их расположение относительно фермы и несущей рамы и развиваемая ими сила (при установленных ранее размерах рычагов bр и расстояниях между ними hш) должны обеспечить перемещение несущей рамы из рабочего положения в транспортное и наоборот, а также удержание рамы в нужном положении во время рабочего процесса.

Для приведения машины в транспортное положение необходимо выполнить два основных условия: несущие рамы со всеми механизмами и узлами не должны выходить за габариты подвижного состава; расстояние от пяты стойки рамы до уровня головки рельса должно быть hт ≥ 350 мм.

Конструирование механизма начинают с выбора мест крепления гидроцилиндров с учетом параметров и требований предварительной компоновки рабочего оборудования (п. 4.4).

Силы, развиваемые штоковой полостью гидроцилиндров, должны быть достаточными для удержания несущих рам с ножом, загруженным щебнем, при выглублении ножа. Со стороны поршневой полости силы должны обеспечить удержание несущей рамы в рабочем положении при отключении гидрозамков. Требуемую силу гидроцилиндра определяют по силе отпора Fот (п. 4.5), предполагая, что 2/3 Fот воспринимают передние гидроцилиндры несущих рам.

Для определения требуемого хода штоков гидроцилиндров рассматривают несколько положений несущей рамы при переводе ее из рабочего положения в транспортное.

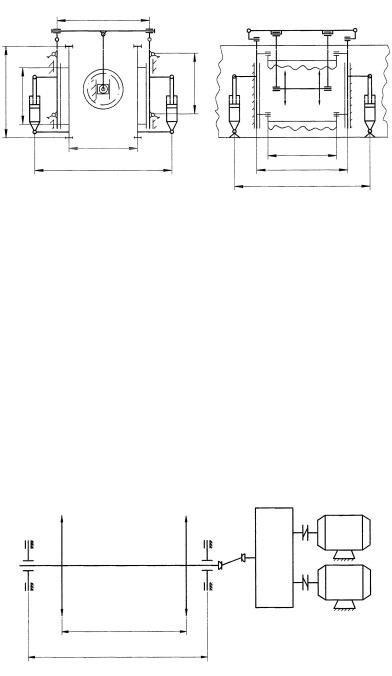

4.7.3. Подъемная рама

Подъемная рама служит для объединения несущих рам в единое целое, размещения привода сетчатой ленты и перемещения несущих рам в вертикальной плоскости. Основные узлы рамы: корпус рамы, направляющие со скользунами, гидроцилиндры для перемещения рамы, подвеска ведущего вала привода машины.

Основные параметры рамы: расстояния между скользунами вдоль bск и поперек lп фермы машины; расстояния между гидроцилиндрами перемещения рамы bп.ц и lп.ц; высота направляющих скользунов hск; расстояние между шарнирами рычагов по высоте hш и по длине машины bп.ш; ход штоков гидроцилиндров для перемещения рамы hп.ц (рис. 25).

Основными исходными данными для определения параметров являются: конфигурация и размеры фермы по высоте Нф и ширине Bф, параметры несущей рамы, величина (глубина) вырезки балласта.

Параметры рамы в основном назначают конструктивно. Расстояния между скользунами bск, гидроцилиндрами bп.ц и lп.ц и шарнирами рычагов bп.ш устанавливают с учетом расположения гидроцилиндров развала несущих рам bн.ц и шарниров присоединения рычагов к несущей раме bн.ш.

Для выбора гидроцилиндра определяют силы сопротивления, действующие на шток при выглублении ножа во время рабочего процесса. Основные из них: силы тяжести подъемной и несущей рам и ножа со щебнем, силы на режущей кромке ножа, противодействующие выглублению, силы трения в скользунах.

Силы, действующие со стороны штоковой полости цилиндра, должны удерживать оборудование в рабочем положении. Требуемую силу гидроцилиндра в этом случае определяют по силе отпора Fот, предполагая, что 2/3 Fот приходится на передние гидроцилиндры при отключении гидрозамков.

46

lп

ф |

|

ш |

H |

с.к |

h |

|

h |

|

Вф

bп.ш

lп.ц |

bск |

bп.ц

Рис. 25.Схема подъемной рамы с приводными звездочками сетчатой ленты

Ход штока гидроцилиндров рамы hп.ц устанавливают, рассматривая приведение оборудования из рабочего положения в транспортное и наоборот, с учетом возможного изменения глубины вырезки балласта и положения несущих рам относительно головки рельсов.

Параметры направляющих скользунов определяют аналогично расчету подшипников скольжения. Основные силы реакции в скользунах возникают от действия силы сопротивления балласта резанию Fр.б в начальный момент подъема подрезного ножа.

Остов рамы разрабатывают конструктивно и рассчитывают на прочность как пространственную конструкцию, свободно опертую в четырех точках. На раму действуют силы от подвесок ведущего вала привода сетчатой ленты.

4.7.4.Привод сетчатой ленты

Вприводе используют электродвигатели, редукторы, приводные валы со звездочками, соединительные элементы (муфты, карданные валы) (рис. 26).

Всовременных конструкциях щебнеочистительного оборудования применяют один ведущий вал

сприводом от одного или двух электродвигателей. При требуемой мощности более 200 кВт устанавливают два электродвигателя.

lв.з

lоп

Рис. 26. Привод сетчатой ленты

Основным узлом конструкции является приводной вал. Его главные параметры: диаметры вала dв и ведущих звездочек Dз, угловая скорость ωв, расстояния между звездочками lв.з и опорными узлами lоп.

Расчет и выбор элементов приводного вала производят по предварительно установленным затратам мощности Рс и назначенной скорости движения ленты vл.

По требуемой мощности Рдв и скорости vл подбирают двигатели, производят кинематический расчет передачи и определяют силу в набегающих ветвях звездочек Fн. По найденной Fн и назначенной силе предварительного натяжения тяговых цепей Fо подбирают тяговую цепь, определяют суммарные силы, действующие на звездочки и вал; производят расчет параметров ведущих звездочек, подбор опорных подшипников и выполняют предварительную компоновку привода ленты. Можно принять

lв.з bц; lоп lв.з + (4…5)bпод + lст,

где bц — расстояние между тяговыми цепями, м; bпод — суммарная ширина колец подшипников в опорах вала, м; lст — длина ступицы звездочки, м.

47

Далее производят компоновку элементов ведущего вала, составляют его расчетную схему, определяют диаметр вала dв и уточняют выбор подшипников.

По числу оборотов двигателя, диаметру ведущей звездочки Dз и требуемой скорости движения ленты vл определяют передаточное число привода ленты и подбирают (или рассчитывают) редуктор и соединительные элементы.

Расчет направляющих путей и скользунов опор вала производят, рассматривая действие на них составляющих сил в набегающей и сбегающей ветвях тяговой цепи.

4.8. Проверочный расчет устройства

На начальном этапе проектирования щебнеочистительного устройства устанавливают параметры и разрабатывают конструкции его основных узлов. Цель проверочного расчета — уточнение нагрузок на рабочие органы и затрат мощности на их привод и в случае необходимости внесение изменений в конструкции узлов.

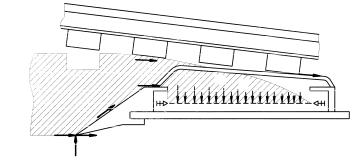

4.8.1.Силы, действующие на подрезной нож

иподгребные крылья

На нож действуют следующие силы: сопротивление балласта резанию Fр.б; сила отпора Fот; силы трения нижней поверхности подрезной части ножа о балласт Fтр, на наклонной Fт′.н и горизонтальной Fт′′.н поверхностях подрезной кромки; между подошвой шпал и балластом призмы волочения Fт.щ; между подошвой шпалы и задней стенкой ножа Fт.с; вес балласта на подрезной кромке ножа Gк.н; распределенная нагрузка от веса щебня qщ и ленты qл (рис. 27). Значения этих сил зависят от физико-механических свойств балласта, типа рабочего органа и его конструктивного исполнения.

Fт.щ

|

qщ |

Fт.с |

|

qл |

|

|

Fт′′.н |

|

|

|

|

|

Fт′.н |

|

Fр.б |

Fт.р |

|

|

Fот |

|

Рис. 27. Схема действия сил на подрезной нож

Определение величины основных сил производят по нескольким методикам [5, 6, 7]. Так, для расчета сил сопротивления балласта резанию кроме формулы (35) используют зависимости:

— для ножа с зубьями |

|

Fр.б =10Сhрn (1+ 2,6lр )(1+ 0,0075α)(1+ 0,03δп )ε ; |

(40) |

— для ножа со сплошной режущей кромкой |

|

Fр.б =10Сhрn (1+ 2,6lр )(1+ 0,0075α)(1+ 0,03δп )µ , |

(41) |

где С — число ударов динамического плотномера; n — показатель степени, характеризующий изменение сил резания в зависимости от глубины hр; hв — глубина резания балласта, см; lр — ширина резания, м; α — угол резания, град; δп — приведенная толщина режущей кромки (зуба) ножа, см; ε — коэффициент, учитывающий влияние параметров зубьев на изменение условий вырезания балласта; µ — коэффициент, учитывающий условия вырезания балласта (степень блокировки срезаемого слоя).

Значение показателя С в расчетах принимают: для участков с высокой грузонапряженностью (более 50 млн ткм бр/км в год) С = 30…40; при грузонапряженности 25…50 млн ткм бр/км в год С = 15…20.

При изменении hв от 10 до 35 см показатель степени n соответственно принимается равным 1…1,35.

Частицы балласта, находящиеся в контакте с режущей кромкой или зубом ножа, как бы увеличивают их толщину. В расчетах принимают

48

δn = δ + 0,5dср ,

где δ — толщина режущей кромки ножа или его зуба, см; dср — средний размер частицы щебня, см.

Значения µ и ε принимают: µ = 0,5…0,75, ε = 0,8…0,9. Для расчета оборудования на прочность используют среднее значение определяемых сил с учетом экспериментальных данных.

Значение силы отпора Fот зависит от сопротивления балласта резанию, угла наклона α, и зернового состава балласта:

|

|

|

|

|

|

|

|

Fот |

= kр.с Fр.б , |

|

|

|

|

|

|

|

|

(42) |

|

|

|||||||

где kр.с — коэффициент распора зернистой среды (для путевого щебня kр.с = 0,25…0,3). |

|

||||||||||||||||||||||||||

Силу трения на поверхностях ножа рассчитывают по зависимостям: |

|

|

|||||||||||||||||||||||||

F |

= F |

f |

н |

; F′ =V |

АВ |

γ |

б |

f |

н |

cosα; |

F′′ |

= V |

γ |

б |

f |

н |

; |

|

|

|

|

||||||

тр |

от |

|

т.н |

|

|

|

|

|

|

|

|

т.н |

|

ВС |

|

|

|

(43) |

|

|

|||||||

F |

= (F′ |

|

+ 0,5F′′ |

)k |

|

|

f |

|

|

; |

|

F |

|

= 0,5(l + l |

|

)q |

|

|

|

µ |

|

|

|

||||

|

р.с |

щ |

|

|

2 |

рш.р |

шп |

, |

|

|

|||||||||||||||||

т.щ |

|

т.н |

т.н |

|

|

|

|

|

т.с |

1 |

|

|

|

|

|

|

|||||||||||

где fн |

— коэффициент трения стали о балласт; VАВ , VВС — объем балласта, находящегося на по- |

||||||||||||||||||||||||||

верхностях ножа АВ и ВС, м3; γ |

б |

— объемный вес разрыхленного балласта, Н/м3; f |

щ |

— коэффи- |

|||||||||||||||||||||||

циент трения балласта о подошву шпалы; l1, l2 |

|

— расстояние от путеподъемного устройства и |

|||||||||||||||||||||||||

места опирания шпал на балласт у задней тележки до задней стенки ножа, м; qрш.р — погонный вес рельсошпальной решетки, Н/м; µшп — коэффициент трения шпалы о заднюю стенку ножа.

С целью увеличения объема очищаемого балласта на несущих рамах устанавливают подгребные крылья. На крылья действуют силы сопротивления балласта резанию Fр.к, перемещению

призмы волочения Fв.к |

и перемещению балласта вдоль крыла Fп.к . |

Fр.к = kр Ар; Fв.к |

=Vк fбγб sin αк ; Fп.к = Fв.к fн cosαк , (44) |

где kр — удельное сопротивление балласта резанию, кН/м2; Ар — площадь сечения вырезаемого

слоя балласта, м2; V — объем призмы волочения перед крылом, м3; α |

к |

— угол раскрытия крыла |

|||

к |

|

|

|

|

|

относительно оси пути, град. |

|

|

|

|

|

|

4.8.2. Мощность привода ленты |

|

|

||

При проверочном расчете затрат мощности используют зависимость |

|

|

|||

Р = |

Fтvлkв |

, |

(45) |

|

|

|

|

|

|||

дв |

η |

|

|

|

|

|

|

|

|

||

где Fт — тяговая сила в цепях ленты, кН; vл — скорость движения сетчатой ленты, м/с; kв — коэффициент, учитывающий затраты мощности на преодоление сопротивлений перемещению тяговой цепи на ведущих звездочках; η — КПД передачи.

Тяговую силу на приводных звездочках определяют методом обхода по точкам сопряжений прямолинейных и криволинейных участков трассы ленты (метод обхода по контуру) [2, 3, 8]:

Fт = Fн – Fсб,

где Fн, Fсб — силы в набегающей и сбегающей ветвях тяговых цепей, кН.

Суть метода: натяжение тяговых цепей в каждой последующей точке Fс+1 контура считается равным натяжению в предыдущей Fi плюс сопротивление между ними Wi (i +1), т.е.

Fi+1 = Fi + Wi (i +1). |

(46) |

Перед расчетом сил уточняют погонную нагрузку от веса ленты и щебня на ней. Обход начинают от точки с наименьшим натяжением (точка 1) (рис. 28). По экспериментальным данным установлено, что в точке 1 сила натяжения F1 = 5…8 кН.

49

h12

h11

12

13

h 1

1

2 2 h

11

h9 h8

10

h10

98

h7

6 |

|

|

5 |

h |

7 |

|

h |

|

|

|

|

|

6 |

5 |

|

|

|

|

4 |

|

γ2 |

|

h |

|

|

|

|

|

|

|

4 |

|

|

γ1 |

3 |

|

|

|

h |

|

|

3 |

|

l23

Рис. 28. Схема для определения сил в тяговых цепях сетчатой ленты

Натяжение в точке 2 составит:

F2 = F1 + W1,2,

где W1,2 = Wц + Wп.ц – qлh2 — суммарное сопротивление на участке 1–2 от сил трения в цапфах опор звездочек (роликов) Wц и при перегибе тяговых цепей и сетчатой ленты Wп.ц, кН; qл — погонная нагрузка от веса ленты, кН/м; h2 — высота участка 1–2, м.

Сопротивления определяются по зависимостям:

Wц ≈ 2F1 dц µц sin θ;

Dp

(47)

W |

≈ 2F |

dш |

µ |

|

, |

|

|

||||

п.ц |

1 D |

ш |

|

||

|

|

p |

|

|

|

где dц — диаметр цапфы отклоняющей звездочки (ролика), м; µц — приведенный коэффициент трения в цапфах; θ — угол обхвата звездочки тяговой цепью, град; Dр — диаметр криволинейного участка (ролика), м; Dш — диаметр валика шарнира цепи, м; µш — приведенный коэффициент трения в шарнире цепи и в подвижных соединениях сетчатой ленты.

В расчетах используют и более простую зависимость

F2 |

≈ ωп F1 – qл h2, |

(48) |

|

к |

|

где ωкп — приведенный коэффициент сопротивления движению ленты на криволинейном участке 1–2 (1,06…1,08).

На участке 2–3 на ленту поступает балласт. Здесь необходимо преодолеть сопротивление движению загруженной ленты относительно поверхности ножа Wн и сопротивление от сил инерции при разгоне массы щебня Wщ.

F3 = F2 + W2–3;

W2–3 = Wн + Wщ

или

|

|

|

W2–3 = (qл + qщ) l2–3 µл + |

qщl2−3a |

, |

(49) |

|

|

|

|

|

||||

|

|

|

|

g |

|

||

где q |

= |

Птрρ g |

— погонная нагрузка от веса щебня на ленте, Н/м; ρ — объемная масса щебня в |

||||

vср |

|||||||

щ |

|

|

|

|

|

||

|

|

щ |

|

|

|

|

|

разрыхленном состоянии, кг/м3 (1600…1800 кг/м3); vщср — средняя скорость движения щебня на ленте, м/с; l2–3 — длина участка 2–3, м; µл — приведенный коэффициент трения ленты с щебнем о

50

днище ножа (0,5…0,7); a = g fщ — ускорение движения частиц щебня, м/с2; fщ — коэффициент трения щебня о ленту (0,6…0,8); g — ускорение свободного падения, м/с2.

Роликовую батарею рассматривают как два участка. На участке 3–4 щебень транспортируется и очищается, на участке 4–5 очищенный щебень только транспортируется.

Натяжение цепи на участке 3–4 |

|

|

≈ |

hз |

|

возникает за счет веса балласта, находящегося |

|

l |

|

|

|||

|

3−4 |

|

sin γ1 / 2 |

|

||

|

|

|

|

|

|

на ленте WG4, и суммарной центробежной силы, исходящей от массы ленты и балласта Wц4. Натяжение цепи в точке 4 составит:

F = F +W − ; W − = ωn F +W +W ;

4 3 3 4 3 4 к 3 G4 ц4

|

|

|

|

q |

|

|

|

|||

WG4 |

= qл |

+ qч + |

|

|

3 |

h3 |

; |

(50) |

||

2 |

|

|||||||||

|

|

|

|

|

|

|

||||

|

|

|

q |

з |

|

l3−4vср2 |

|

|||

Wц4 |

= qл |

+ qч + |

|

|

|

|

|

|

sin γ1 / 2, |

|

|

|

|

|

|

|

|||||

|

|

|

2 |

|

gRк |

|

||||

где gч = (0,6…0,8qщ) — погонная нагрузка от веса чистого щебня, Н/м; qз — погонная нагрузка от веса загрязнителей, Н/м; hз — высота участка 3–4, м; l3–4 — длина участка 3–4, м; vср — средняя скорость движения щебня на участке 3–4, м/с; γ1 — центральный угол сектора 3–4, град; Rк — средний радиус кривизны участка 3–4, м.

Среднюю скорость vср принимают из условия: в начале криволинейного участка (в точке 3) движение щебня имеет скорость vо.к, в точке 4 скорость щебня примерно равна скорости ленты. Тогда имеем

|

|

|

|

|

v |

|

|

vо.к + vл |

. |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

ср |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

= |

|

h4 |

|

|

|

|

|

|

|

|

|

|

|

|

||

На участке 4–5 l4−5 |

|

|

|

|

|

также учитывают действие веса ленты с очищенным щебнем и |

||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

sin γ2 / 2 |

|

|

|

|

|

|

|

|

|

|

|||||

центробежной силы: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

F5 = F4 +W4−5; |

|

|

W4−5 = F4ωкn +WG5 +Wц5; |

|

|

|

||||||||||||||

W |

= (q |

|

+ q )h ; |

W |

= (q |

|

+ q |

|

) |

l4−5vл2 |

sin γ |

|

/ 2, |

(51) |

||||||

л |

л |

ч |

|

2 |

|

|||||||||||||||

G5 |

|

г |

4 |

|

|

4−5 |

|

|

|

|

|

gR |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

где h4–5 — высота участка 4–5, м; l4–5 — длина участка 4–5, м; γ2 — центральный угол сектора 4–5, град.

На последующих участках силы в набегающих (F6, F8) и сбегающей (F7) ветвях цепей будут равны:

F6 |

= F5 |

+ qл h5; F7 |

= ωп F6 + qл h6; F8 = F7 + qл h7, (52) |

|

|

|

к |

где h5, h6, h7 — соответственно высота участков 5–6, 6–7, 7–8, м. На холостой ветви ленты имеем

F |

= F + qh ; F = ωпF + q h ; F = F + q h , |

|

||||||

13 1 |

1 12 |

к |

13 |

л 12 |

11 12 л 11 |

(53) |

||

F |

= ωпF + q h ; F = F + q h . |

|||||||

|

||||||||

10 к 11 |

л 10 |

9 |

10 |

л |

9 |

|

||

Установленные величины сил в тяговом органе используются также для проверочного расчета и выбора элементов привода.

4.8.3. Проверка конструкции подрезного ножа

Конструкцию ножа уточняют при проверочном расчете на прочность отдельных его узлов и остова в целом. Рассматривают сочетание всех сил, действующих на нож (см. подп. 4.8.1). Проверяют на прочность зубья ножа и остов ножа в нескольких сечениях; возможный прогиб ножа в вертикальной плоскости; на смятие и срез узлы соединения ножа со стойками несущей рамы.

4.8.4. Проверка конструкции несущей рамы

По результатам уточненного расчета сил на участках тяговой цепи производят проверочный расчет параметров корпуса, подшипников и осей роликов и звездочек роликовых батарей.

51

Расчетами уточняют:

1.Правильность выбора гидроцилиндров развала рам. Во избежание изменения развала рам выход штока цилиндров не должен меняться под действием сил, приложенных к остову рамы.

2.Прочностные свойства остова несущей рамы. Изгиб рамы рассматривают в направлениях вдоль и поперек оси машины. На остов рамы кроме сил со стороны подрезного ножа действуют силы со стороны роликовой батареи, механизма натяжения тяговой цепи, а также силы, стягивающие рамы при прогибе ножа.

4.8.5. Уточнение конструкции подъемной рамы

При проверке параметров элементов и механизмов рамы выполняют расчеты:

1)шарниров рычагов, соединяющих скользуны и несущую раму, при действии на них сил со стороны несущей рамы вдоль и поперек оси машины;

2)конструкций скользунов и их направляющих при действии на них сил со стороны рычагов. Скользуны и направляющие рассматриваются как подшипники скольжения, работающие при недостаточной смазке;

3)гидроцилиндров подъема рамы.

4.8.6. Проверка привода сетчатой ленты

Для уточнения конструкции узлов привода выполняют следующие проверочные расчеты. 1. По максимальной силе, действующей в тяговой цепи, проверяют правильность ее выбора. Для проверки определяют расчетную силу Fр.с тягового органа [3, 9]:

Fp.c = Fmax + Fдин, |

(54) |

где Fmax = Fн — максимальное натяжение тяговой цепи, кН; Fдин — динамическая нагрузка на цепи, кН.

Динамическая нагрузка составит:

|

60 |

v2 |

|

L q |

|

|

K |

g |

(l q + l |

q |

ч |

) |

|

|||

F = |

л |

|

л |

+ |

|

2−3 щ 3−5 |

|

|

, |

|

||||||

|

|

|

о |

|

|

|

|

|

|

(55) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

дин |

z |

2 |

Sц |

|

g |

|

|

|

|

g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где Lо — общая длина ленты, м; Kg — коэффициент, учитывающий, что не вся масса щебня движется с максимальным ускорением, а также влияние упругости ленты и цепей (Kg ≈ 1,5); l2–3; l3–5 — длина участков ленты, загруженных щебнем (Lp ≈ l2–3 + l3–5), м; z — число зубьев ведущей звездочки тяговой цепи; Sц — шаг тяговой цепи, м.

При двух тяговых цепях расчетную силу одной цепи принимают: Fр′.с = 0,6Fр.с . Разрушающую нагрузку для цепи с коэффициентом запаса kп = 8…10 определяют по формуле

Fраз = kпFр′.с .

По Fраз уточняют выбор цепи. При необходимости принимают другой тип цепи и корректируют параметры ведущих звездочек.

2.Делают уточненный расчет и выбор узлов и элементов ведущего вала (звездочек, подшипников и самого вала).

3.По уточненным расчетам затрат мощности и конструкции ведущего вала проверяют правильность выбора электродвигателей.

4.Проверяют выбор редуктора и соединительных элементов (муфт, карданных валов).

5.Уточняют скорость движения сетчатой ленты, исходя из фактического передаточного числа привода.

6.Проверяют достаточность пускового момента двигателя по продолжительности пуска.

7.Определяют силу в тяговой цепи, набегающей на приводную звездочку, при пуске рабочего оборудования под нагрузкой (после его остановки во время рабочего процесса) и устанавливают коэффициент снижения прочности тяговых цепей в этих условиях.

ЗАКЛЮЧЕНИЕ

Из материалов пособия видно, что для расчета одних и тех же параметров и нагрузок рабочего оборудования можно использовать различные зависимости. При этом, как показывает практика, полученные результаты могут отличаться друг от друга, что вызывает затруднения в принятии окончательных решений.

52