книги / Механизмы затворов ствольного оружия. Основы теории, расчета и проектирования

.pdf

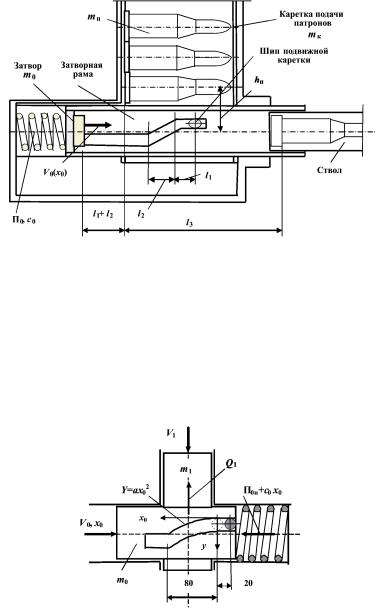

Рис. 4.2.2. К расчету параметров движения затвора при подаче и досылке патрона

Задание 4.2.8

Используя исходные данные из задания 4.2.6, выполнить расчет параметров движения механизмов продольно скользящего затвора и каретки подачи. Схема соответствует схеме на рис. 4.2.1, отличие заключается в профиле наклонного паза затворной рамы, обеспечивающем плавное присоединение каретки к механизму (рис. 4.2.3). Профиль задается вогнутой функцией Y = ax02, а = 0,5.

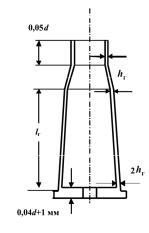

Рис. 4.2.3. Движение каретки ППМ при воздействии криволинейного паза на шип каретки

121

Коэффициент полезного действия связи принять постоянным и осредненным по длине l2.

4.3. Расчет и проектирование основных механизмов клинового затвора

Задание выполняется в форме расчетно-графической работы на основании теоретических положений, представленных в главе 3.

Работа основывается на результатах выполнения внутрибаллистического расчета оружия, прочностного расчета ствола и определения его конструктивных параметров.

Необходимо спроектировать в эскизном варианте основные механизмы полуавтоматического клинового затвора для системы

сдлинным откатом ствола артиллерийского орудия, а именно:

–запирающий механизм (клин) с вертикальным перемещением;

–гильзу унитарного заряжания, обеспечивающую свободную экстракцию после снятия внутренней нагрузки от пороховых газов;

–гильзовыбрасывающий механизм рычажного типа ударного действия;

–открывающий механизм копирного типа плавного действия;

–закрывающий механизм рычажного типа.

Работа перечисленных выше механизмов показана на рис. 1.3.

Исходные данные

d – калибр оружия, м;

pдн m – максимальное давление на дно канала ствола, Па; dк – диаметр камеры по поверхности зеркала клина, м; lг – длина основного конуса камеры ствола, м;

Vс – средняя скорость движения ствола при накате за период работы механизмов затвора при открывании канала ствола, м/с;

Hoр – высота линии огня орудия, м;

[σ] – допускаемые напряжения растяжения материала клина и экстрактора, Па.

Проектирование запирающего механизма (ЗПМ)

Порядок расчета 1. Выбор основных размеров клина. Он производится согласно

рекомендациям к рис. 3.1. При этом толщина клина hк должна быть

122

достаточна для размещения элементов стреляющего механизма, включающего ударник, боевую пружину, крышку ударника.

2. Поверочный расчет клина на прочность. Расчет проводится по схеме нагружения сплошной, опертой по периметру мембраны равнораспределенным давлением pдн m. Напряжение растяжения материала клина (Па)

|

|

|

0,77d |

2 |

|

||

σ = |

p |

|

|

к |

|

|

. |

|

|

|

|||||

|

дн |

m |

|

hк |

|

|

|

|

|

|

|

|

|

|

|

Должно выполняться условие σ ≤ |

σ[ |

]. |

|

||||

3.Выбор расположения клинового паза. При закрытом положении клина ось клинового паза желательно расположить вдоль оси канала ствола.

4.Определение ориентировочной массы (кг) клина:

|

|

π dк |

2 |

|

dк |

|

mк = 7800 hк |

c a − |

|

−dк c − b − |

. |

||

|

|

|

||||

|

|

8 |

|

|

2 |

|

|

|

|

|

|

5. Определение полного перемещения клина при открывании:

zк =(1,1…1,2) dк .

Проектирование орудийной гильзы

Порядок расчета 1. Определение основных размеров гильзы под унитарный бо-

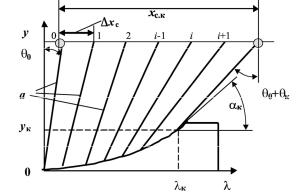

еприпас. За основу необходимо взять конструкцию и размеры камеры ствола. Толщина стенок гильзы для артиллерийского орудия выбирается согласно рекомендациям на рис. 4.3.1.

Толщину стенок дульца гильзы можно рассчитать по формуле (мм)

hг = (0,01…0,02)· d+0,1.

Толщина стенок основной конической части гильзы линейно возрастает от дульца до нижнего фланца, что необходимо учесть при расчете объема материала. Толщина дна гильзы определяется в соответствии с рис. 4.3.1.

2. Определение общего объема и массы гильзы. Проводится отдельно расчет объема и массы по выбранным размерам дульца, конусов и дна; материал гильзы – латунь.

123

3. Расчет радиальных деформаций гильзы и оценка условий свободной экстракции. Для предварительных расчетов можно считать гильзу цилиндрической, а толщину боковой стенки цилиндрической части – постоянной и равной 1,5 hг.

Дополнительные исходные данные:

–модуль упругости материала камерыстволаE = 2,1·104 кг/мм2;

–модуль упругости материала гильзы Eг =1,1·104 кг/мм2;

–предел упругости материала

Рис. 4.3.1. Схема гильзы |

|

гильзы σг.у = 40 кг/мм2; |

||||||||||||||

|

|

|

|

|

– |

|

модуль пластичности материала |

|||||||||

для унитарного заряжания |

|

|

|

|

|

|

||||||||||

|

гильзы Hг = 0,03·104 кг/мм2. |

|||||||||||||||

|

|

|

|

|

|

|

Основные расчетные параметры: |

|||||||||

∆н – |

начальный радиальный зазор между стенкой гильзы и ка- |

|||||||||||||||

меры, рекомендуется принять ∆н = (0,2…0,6) |

мм; |

|||||||||||||||

cк – |

радиальная податливость стенок камеры; |

|||||||||||||||

cE – |

радиальная податливость стенок гильзы в зоне ее упругих |

|||||||||||||||

деформаций; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cH – |

радиальная податливость стенок гильзы в зоне ее пласти- |

|||||||||||||||

ческих деформаций. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Средний радиус боковой стенки гильзы |

||||||||||||||||

|

|

r |

|

= r − |

hг |

− ∆ |

н |

. |

|

|

|

|||||

|

|

|

|

|

|

|||||||||||

|

|

г |

|

|

к |

2 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Податливость стенок камеры (кг/мм3) |

|

|

||||||||||||||

|

c = |

2 |

r |

2 r |

2 + r |

2 |

|

|

||||||||

|

|

|

к |

|

2 |

|

|

к |

. |

|

||||||

|

|

3 E |

|

r 2 |

|

|

|

|||||||||

|

к |

|

|

|

− r 2 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

2 |

|

|

к |

|

|

|

|

|

Податливость стенок гильзы в зоне упругих и пластических |

||||||||||||||||

деформаций (кг/мм3): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cE = |

r 2 |

|

|

|

|

сH |

= |

|

r 2 |

||||||

|

|

|

г |

|

; |

|

|

|

г |

|

. |

|||||

|

hг |

|

|

|

|

hг |

|

|

||||||||

|

|

|

Eг |

|

|

|

|

Hг |

||||||||

124 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверяется возможный режим полного нагружения гильзы в пределах зоны упругости материала. Контактное давление прижатия в момент действия максимальной нагрузки (кг/мм2)

p |

= |

cE pднm − ∆ н |

. |

|||

|

|

|

||||

к m |

|

|

cE + cк |

|||

|

|

|

||||

Относительная деформация стенок гильзы в предельной точке |

||||||

упругой зоны |

|

|

|

|

|

|

|

ε г.у |

= |

σ г.у |

. |

||

|

|

|||||

|

|

|

|

Eг |

||

Если выполняется условие |

∆ н+ ск pк m≤ ε г.у rг , то гильза де- |

|||||

формируется только в зоне упругости и после разгрузки возвращается в исходное состояние, т.е. конечный зазор равен начальному

(∆к = ∆н).

В противном случае расчет ведется исходя из положения, что гильза деформируется в упругой и пластической зонах и для обеспечения надежной экстракции гильзы должен оставаться положительный конечный зазор (∆к < ∆н).

Поэтому максимальное контактное давление рассчитывается по формуле

|

c |

|

p |

днm |

− ∆ − |

|

ε г.у rг |

(E − H |

г |

) |

|

H |

|

|

|||||||||

|

|

|

н |

|

|

г |

|

|

|||

pк m = |

|

|

|

|

|

|

Hг |

|

|

. |

|

|

|

|

|

cH |

+ cк |

|

|

||||

|

|

|

|

|

|

|

|

||||

Радиальная деформация стенок гильзы в момент действия мак-

симальной нагрузки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∆ r = |

c |

|

( p |

|

− |

p |

)− |

ε г.у rг |

(E |

− |

H |

|

). |

||||

H |

|

|

г |

||||||||||||||

гm |

|

|

днm |

кm |

|

|

Hг |

|

|

г |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Контактное давление прижатия в момент экстракции гильзы |

|||||||||||||||||

(после полного снятия радиальной нагрузки) |

|

|

|

|

|||||||||||||

|

|

|

|

|

∆ r |

− ∆ |

− |

|

σ |

|

r |

|

|

|

|

||

|

|

|

|

|

|

|

г.m |

г |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

pк.э = |

гm |

н |

|

|

Eг |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

. |

|

|

|

|

|||||

|

|

cE + cк |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

125

Для обеспечения свободной экстракции гильзы величина расчетного контактного давления при экстракции должна быть отрицательной.

Проектирование гильзовыбрасывающего механизма (ГВМ)

Порядок расчета 1. Определение конструктивных параметров рычажного экс-

трактора. Этапы расчета параметров приведены в табл. 4.3.1. Таблица 4.3.1.

Этапы расчета параметров экстрактора

№ |

|

|

|

|

Обозначение |

|

|

Расчетная |

||

|

Параметры |

расчетной |

|

|

||||||

п/п |

|

|

|

зависимость |

||||||

|

|

|

|

величины |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

1 |

Необходимая скорость |

Vэ = Vв |

|

|

(3.10) |

|

||||

|

экстракции (м/с) |

|

|

|

|

|

|

|

|

|

2 |

Коэффициент полезного |

ηГВМ |

|

|

(3.8) |

|

||||

|

действия ГВМ |

|

|

|

|

|

|

|

|

|

3 |

Оптимальная |

передаточная |

* |

|

|

(3.11) |

|

|||

kГВМ |

|

|

|

|||||||

|

функция |

|

|

|

|

|

|

|

|

|

4 |

Корректировка передаточной |

kГВМ |

|

|

kГВМ |

|||||

|

функции |

|

|

|

|

|

|

|

* |

|

|

|

|

|

|

(0,95…0,97) kГВМ |

|||||

5 |

Соотношение плеч экстрактора |

R/r |

|

R |

= kГВМ |

sin (γ + ϕ ) |

|

|||

|

|

|

|

|

|

r |

sin γ cosξ |

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

6 |

Скорость клина в момент начала |

|

|

|

|

|

|

|||

|

экстракции (до удара по корот- |

Vк1 |

|

|

(3.12) |

|

||||

|

кому плечу) |

|

|

|

|

|

|

|

|

|

7 |

Изменение |

скорости |

клина при |

∆Vк |

|

|

(1.47) |

|

||

|

ударе |

|

|

|

|

|

|

|

|

|

8 |

Скорость клина после удара |

Vк2 |

|

Vк2 = Vк1 + ∆Vк |

||||||

9 |

Максимальная нагрузка на боль- |

Qmax |

|

|

(3.13) |

|

||||

|

шое плечо (лапку) |

экстрактора |

|

|

|

при Vк2 = 0 |

||||

|

(Н) |

|

|

|

|

|

|

|

|

|

10 |

Податливость экстрактора (м/Н) |

1/сэ |

|

|

(3.15) |

|

||||

11 |

Напряжения изгиба в сечении у |

σизг |

|

|

(3.16) |

|

||||

|

основания |

лапки |

|

экстрактора |

|

|

|

|

|

|

|

(Н/м2) |

|

|

|

|

|

|

|

|

|

126

Далее производится оценка достаточной прочности лапки экстрактора в соответствии с условием σ изг≤ σ[ ].

При невыполнении условия прочности лапки экстрактора необходимо, варьируя размерами лапки, произвести пересчет максимальных напряжений в соответствии с изложенным выше алгорит-

мом (см. табл. 4.3.1).

2. Конструктивная компоновка элементов механизма. Необходимо построить две эскизные схемы, иллюстрирующие взаимное расположение казенника, камеры ствола и клина соответственно при закрытом и открытом положении запирающего элемента. Построение следует выполнять строго в масштабе, в соответствии с исходными данными задания и расчетными параметрами, используя в качестве примера рис. 1.3.

Сначала нужно выбрать положение клинового паза (линия n-n), желательно совпадающего с осью канала ствола. Затем выбрать положение оси экстрактора (точка О2) с учетом требований:

–точка взаимодействия большого плеча экстрактора с фланцем гильзы должна находиться на оси канала ствола;

–размерное соотношение плеч экстрактора R/r должно соответствовать расчетному;

–расстояние от ударной поверхности накладки при закрытом положении клина до контактной точки соприкосновения с коротким плечом экстрактора должно соответствовать величине полного перемещения клина zк.

Проектирование открывающего механизма (ОТМ)

Порядок расчета 1. Конструктивная компоновка элементов механизма. Необхо-

димо:

–определить положение оси вращения открывающего рычага

О1, причем рекомендуется, чтобы при открытом положении клина линия клинового паза проходила через точку О1;

–задаваясь конструктивно значениями начальных углов поло-

жения малого и большого плеч открывающего рычага (ψ0 = 25º…40º; θ0 = 0…10º), используя схему закрытого затвора, на линии (n– n) вы-

127

брать начальное положение оси ролика клинового паза, после чего графически определить длину большого плеча рычага (l) как расстояние между осью О1 и центром ролика. При этом необходимо добиться выполнения конструктивных рекомендаций: l ≥ zк /cos ψ0;

– используя схему открытого затвора, графически определить положение оси ролика на линии (n– n) и проверить, не выходит ли ролик за пределы конструктивно выполнимой длины клинового паза. В противном случае путем изменения горизонтальной координаты точки О1, угла ψ0 или положения линии клинового паза (n– n) необходимо добиться нормального конструктивного совмещения открывающего рычага и клина.

Длина малого плеча рычага a обычно принимается равной 0,5· l. 2. Кинематический анализ работы копирного открывающего

механизма. Этапы расчета приведены в табл. 4.3.2.

Таблица 4.3.2 Этапы расчета параметров открывающего механизма

№ |

Параметры |

Обозначение |

Расчетная |

п/п |

расчетной |

зависимость |

|

|

величины |

||

|

|

|

|

1 |

Полный угол поворота открывающе- |

θк |

(3.22) |

|

го рычага (град) |

|

|

2 |

Передаточная функция между стволом |

kк |

kк = Vк1 / Vс |

|

и клином в момент окончания откры- |

|

|

|

вания(началоэкстракции гильзы) |

|

|

3 |

Угол наклона касательной к профилю |

ctg αк→ αк |

(3.23) |

|

копира в конце открывания клина |

|

|

4 |

Высота рабочей поверхности профи- |

yк |

(3.24) |

|

ля копира (м) |

|

при θ = θк |

5 |

Параметр профиля копира |

µп |

(3.25) |

6 |

Длина рабочей поверхности профиля |

λк |

(3.25) |

|

копира (м) |

|

при α = αк |

7 |

Полное перемещение ствола на уча- |

xc.к |

(3.26) |

|

стке работы открывающего механиз- |

|

при λ= λк, |

|

ма (м) при θ = θк |

|

θ = θк |

128

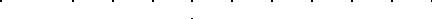

Далее необходимо получить табличную зависимость передаточной функции открывающего механизма от текущего перемещения основного звена (ствола). Задача решается графически (рис. 4.3.2) в такой последовательности:

а) построить профиль копира, используя расчетную функцию (1.21) в нескольких точках координаты λ;

Рис. 4.3.2. Графический анализ работы механизма

б) из нулевой построенной графически функции профиля копира провести линию, равную по величине длине плеча а под углом θ0 к вертикали;

в) из полученной точки, соответствующей оси рычага при закрытом затворе, провести горизонтальный отрезок прямой линии xс.к, соответствующий полному перемещению ствола при открывании клина, разбить его на 10–15 отрезков и отметитьточки разбиения; г) из каждой полученной точки построить отрезки прямых линий до пересечения с кривой поверхности профиля и отметить эти

точки пересечения, т.е. определить графически координаты λi; yi; д) используя зависимости (3.24), (3.25), определить текущие

углы поворота рычага и углы наклона касательной к профилю копира:

|

|

|

yi |

|

|

θ i = |

arccos cosθ |

0− |

|

; α =i |

µп λ i ; |

|

|||||

|

|

|

a |

|

|

129

е) текущие значения передаточной функции и КПД открывающего механизма определить в соответствии с формулами (3.19),

(3.20).

Результаты расчетов следует свести в табл. 4.3.3, после чего желательно построитьграфики изменения характеристик механизма.

Таблица 4.3.3 Результаты графического анализа работы механизма

Параметры |

0 |

1 |

2 |

|

i |

|

|

|

k |

xci |

|

|

|

|

|

|

|

|

|

λi |

|

|

|

|

|

|

|

|

|

yi |

|

|

|

|

|

|

|

|

|

θi |

|

|

|

|

|

|

|

|

|

αi |

|

|

|

|

|

|

|

|

|

kОТМi |

|

|

|

|

|

|

|

|

|

ηОТМi |

|

|

|

|

|

|

|

|

|

Проектирование закрывающего механизма (ЗКМ)

Порядок расчета Закрывание клина производится за счет энергии сжатой пру-

жины, расположенной в упорном и нажимном стаканах, шарнирно связанных с казенником в точке О3 (см. рис. 1.3), и действующей через подвижный шток на плечо закрывающего рычага (серьгу длиной s), жестко связанного с осью О1 открывающего механизма.

1. Конструктивная компоновка элементов механизма. Пользуясь построенными ранее схемами, нужно выбрать: дли-

ну серьги s = (0,4…0,6)· l; конструктивный угол между серьгой и малым плечом открывающего рычага β = 90º…120º; угол наклона штока закрывающей пружины при открытом положении клина δ1 =

=25º…45º; положение оси упорного стакана (точка О3).

2.Определение хода сжатия пружины hп . Ход сжатия пружины определяется графически как разность между отрезками прямых (О3– О4), замеренных на схемах при открытом и закрытом положениях клина.

130