книги / Механизмы затворов ствольного оружия. Основы теории, расчета и проектирования

.pdf

кающего элемента); QNл – реакция со стороны рамы на личинку; Nл – нормальная реакция со стороны личинки на фланец гильзы.

При запирании запирающий элемент (затворная рама) через скошенную поверхность, расположенную под углом β к направлению движения, воздействует на замыкающий элемент (личинку ЗПМ), вызывая его поворот в направлении часовой стрелки относительно точки их касания. При этом происходит замыкание затвора со стволом оружия. Характеристики ЗПМ, т.е. связи рама– личинка, определяются согласно полученным в главе 1 выражениям (1.7), (1.9) с учетом равенства всех коэффициентов трения, при этом радиус вращения личинки rл = r1, а плечо момента трения равно диаметру фланца гильзы (e1 = d).

Величина угла γ выбирается из условия самоторможения личинки, γ = arctg f. Тогда для схемы ЗПМ, представленной на рис. 3.4, получим выражения для передаточной функции и КПД:

η ЗПМ=

где r = d 2 |

+ b2 . |

л |

|

1 |

|

|

sin β |

|

|

|

|

kЗПМ = |

|

|

|

|

|

, |

|

r |

|

β + arccos |

d |

||||

|

л |

|

cos |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

b |

(3.4) |

|

|

|

|

|

d |

|

|

|

|

d |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 − |

f 1 |

+ |

|

rл |

tg |

|

β + |

arccos |

b |

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

1 + 2 f |

ctg β |

|

|

||||||

|

|

|

|

|

|

|

||||||

При отпирании (см. рис. 3.4) движения механизма и размыкание затвора со стволом происходят в противоположном направлении. Затворная рама движется в обратную сторону, заставляя личинку через скошенный размыкающий выступ вращаться против часовой стрелки. При повороте личинка размыкается со ствольной коробкой и затвор перемещается в сторону отката ствола. Выражения (3.4) для расчета характеристик связи преобразуются в соответствии с правилами перемены ролей звеньев, ось вращения личинки переместится в нижнюю точку касания личинки с гильзой, а радиус вращения будет совпадать с размером b, т.е. rл = b.

71

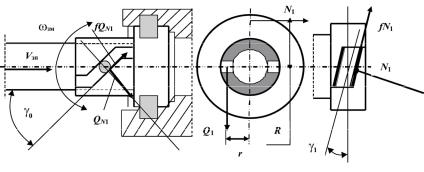

На рис. 3.5 представлена принципиальная схема ЗПМ с поворотом замыкающего элемента. На ней использованы следующие обозначения: Vзп – скорость запирающего элемента (затворной рамы); ωзм – угловая скорость замыкающего элемента (поршня); r – радиус расположения шипов на затворной раме; R – радиус действия силы N1 между выступами поршня и впадинами патронника секторной нарезки.

Рис. 3.5. Расчетная схема работы ЗПМ с поворотом замыкающего элемента

При поступательном движении ЗПМ запирающий элемент (затворная рама) через шипы воздействует на скошенную поверхность наклонного паза, выполненного на цилиндрической поверхности замыкающего элемента (поршня) под углом γ0, что вызывает его поворот относительно затворной рамы. При этом выступы секторной нарезки на боковой поверхности поршня, расположенные под углом γ1, входят в соответствующие впадины нарезки на внутренней поверхности патронника (камеры ствола) и происходит замыкание затвора со стволом оружия. Характеристики ЗПМ, т.е. связи рама– поршень, можно определить согласно общим выражениям (1.1) и (1.2) с учетом равенства всех коэффициентов трения:

kЗПМ = |

ω зм |

= |

1 |

|

sin γ 0 |

|

Vзп |

r cos γ 0 |

|||||

|

|

|||||

или

72

kЗПМ = |

1 |

tg γ |

0 . |

(3.5) |

|

||||

|

r |

|

|

|

На ведомом поршне возникает вращающий момент от сил реакции со стороны затворной рамы M1 = Q1r и противоположно направленный момент от сил трения в направляющих впадинах сек-

торной нарезки MF1 = f N1 R.

Из условия равновесия моментов на поршне

r (QN1 cos γ 0 − f QN1 sin γ 0 ) = R (N1 sin γ 1 + f N1 cos γ 1 ).

Коэффициент полезного действия

|

|

|

|

η |

= |

|

M1 |

k= |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

ЗПМ |

|

|

Q0 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

r (QN1 cos γ 0 − |

|

f QN1 sin γ 0 )− |

|

f r |

QN1 cos γ 0 − |

f QN1 sinγ 0 |

|

|

|

|

||||||||

= |

|

|

|

f cosγ 1 |

1 |

tg γ |

0 , |

||||||||||||

|

|

|

|

|

|

|

|

|

sin γ 1 + |

||||||||||

QN 0 sin γ 0 + f |

QN 0 cosγ 0+ f (QN 0 cosγ |

0+ |

f |

QN 0 sinγ 0 ) |

|

|

|||||||||||||

|

|

r |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

1 − f |

tg |

γ |

0 + |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

sin γ 1 |

+ f |

|

|

|

|

|

|

|

||||||||

|

η ЗПМ |

= |

|

|

|

|

|

cosγ 1 |

. |

|

|

|

(3.6) |

||||||

|

|

|

1 + 2 f ctg γ 0 |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

При отпирании затвора направление дв ижения звеньев будет противоположным, а полученные выше расчетные зависимости не изменятся.

3.2. Проектирование гильзовыбрасывающих механизмов

Часто для гильзовыбрасывающих механизмов используется еще одно известное название – механизмы экстракции гильзы, или экстракторы. Наибольшее распространение в затворах с поперечно перемещающимся запирающим механизмом имеют гильзовыбрасывающиемеханизмы рычажного типаударного или плавного действия.

В конце хода отпирания ЗПМ, воздействуя на малое плечо рычага экстрактора, обеспечивает его поворот. При этом большое плечо экстрактора, воздействуя на фланец гильзы, сообщает ей поступательное движение вдоль оси канала ствола, выбрасывая гильзу из камеры.

73

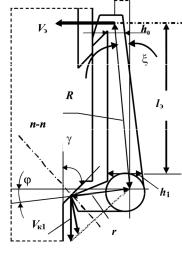

На рис. 3.6 представлена схема определения характеристик механизма экстрактора, включающего две связи: клин– экстрактор с характеристиками kк-э, ηк-э и экстрактор– гильза с характеристика-

ми kэ-г, ηэ-г.

Рис. 3.6. Схема рычажного экстрактора

Для связи клин– экстрактор (ползун– кулачок) в соответствии с выражениями (1.7) и (1.8):

k |

|

= |

1 |

|

sin γ , η |

= |

1 + f ctg (γ + ϕ ) |

, |

||

к-э |

|

|

|

|||||||

|

|

r sin (γ |

+ ϕ ) |

|

к-э |

1 |

+ 2 f |

ctg γ |

|

|

|

|

|

|

|

|

|||||

где φ – угол наклона малого плеча экстрактора относительно оси канала ствола.

Для связи экстрактор– гильза (кулачок– ползун)

kэ-г = R cos ξ , |

η |

э-г= |

|

1 |

|

. |

|

+ f |

tgξ |

||||

|

|

1 |

|

|||

где ξ – угол наклона большого плеча экстрактора относительно запирающей поверхности клина.

Для всего механизма:

74

|

kГВМ = |

R cos ξ sin γ |

, |

|

|

(3.7) |

||

|

|

|

|

|

||||

|

|

|

r sin (γ + ϕ ) |

|

|

|

|

|

η = |

1 + f ctg (γ + ϕ ) |

1 |

|

. |

(3.8) |

|||

|

|

|

||||||

ГВМ |

|

1 + 2 f ctg γ |

1 + f |

tgξ |

|

|

||

|

|

|

|

|||||

Проектирование рычажного экстрактора ударного действия включает:

–расчет необходимойскоростиэкстракциигильзыизкамерыVэ;

–определение оптимального значения передаточной функции экстрактора kГВМ*;

–выбор основных конструктивных параметров экстрактора γ,

φ, ξ, r, R;

–определение необходимой скорости клина при ударе по короткому плечу экстрактора Vк1;

–расчет большого плеча (лапки) экстрактора на изгибную прочность.

Необходимая скорость экстракции гильзы определяется из ус-

ловия надежного извлечения и выбрасывания ее из камеры или из гильзоотводного отверстия с некоторой скоростью Vв в направлении оси ствола или под заданным углом к ней, а также отбрасывания гильзы на требуемое по эксплуатации расстояние Lв от оружия.

В общем случае скорость выбрасывания не равна скорости экстракции и при наличии усилия осевого сопротивления движению гильзы вследствие контактного трения со стенками камеры, определяемого выражением (1.38), Vв < Vэ.

При этом связь между этими скоростями устанавливается уравнением баланса энергий:

|

|

|

|

2 |

|

2 |

0 |

|

|

|

|

|

|

|

|

|

mг (Vэ |

−Vв |

) |

= ∫ Fг (x) dx, |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

2 |

|

|

lг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или при постоянном среднем контактном давлении |

|

||||||||||||

|

m |

(V 2 |

−V |

2 ) |

|

|

h |

2 |

|

|

|||

|

г |

|

э |

в |

|

= π rг+ |

г |

pк.э |

f lг |

, |

(3.9) |

||

|

|

2 |

|

|

|

||||||||

|

|

|

|

|

|

2 |

|

|

|

||||

75

где mг – масса гильзы.

В случае свободной экстракции при наличии конечного зазора между гильзой и камерой можно принять Vв = Vэ.

Полагая, что после выбрасывания гильза падает свободно, можно найти необходимую скорость выбрасывания:

Vв = Lв |

g |

+Vc |

, |

(3.10) |

2Hор |

||||

где Hор – высота линии стрельбы оружия; Vc |

– |

скорость ствола при |

||

накате.

Оптимальное значение передаточной функции рычажного экс-

трактора определяется из условия использования всей энергии движущегося клина для обеспечения экстракции гильзы. При этом клин после удара по плечу экстрактора должен остановиться, т.е. его скорость после удара Vк2 = 0.

Воспользуемся выражением (1.47) для расчета скорости ведущего звена после жесткого удара. Так как скорость гильзы до удара равна нулю, то

|

2 |

|

|

|

|

|

2 |

|

m + |

kГВМ |

m = m |

(1 + b) |

|

kГВМ |

. |

||

|

|

|

||||||

к |

η ГВМ |

г |

г |

η |

|

|

||

|

|

|

ГВМ |

|||||

И тогда |

|

|

|

|

|

|

|

|

|

kГВМ* = |

η ГВМ mк |

. |

(3.11) |

||||

|

|

|||||||

|

|

|

|

b mг |

|

|

||

Для обеспечения надежного зацепления клина в открытом положении необходимо небольшое дополнительное его перемещение. Поэтому после удара должна остаться некоторая небольшая скорость клина, что можно обеспечить корректировкой полученного значения kГВМ* в сторону уменьшения на 3…5 %.

Выбор основных конструктивных параметров экстрактора

носит рекомендательный характер:

γ = 45…75º, φ = 15…35º, ξ = 5…10º, R / r = 2,5…4,5.

76

Определение необходимой скорости клина в момент удара по экстрактору основано на использовании зависимости (1.48) для расчета скорости ведомого звена после жесткого удара. Необходимая скорость клина

|

|

|

|

(kГВМ* )2 |

|

|

|

|

|

mк + |

|

mг |

|

||

|

|

η ГВМ |

|

||||

V |

= V |

|

|

|

. |

(3.12) |

|

|

|

|

* |

||||

к1 |

э |

|

|

|

|

||

|

|

|

mк (1 + b) kГВМ |

|

|||

Расчет большого плеча (лапки) экстрактора на прочность

проводится для случая возникновения наибольших изгибных деформаций, когда гильза прочно защемлена в камере ствола и не смещается при осевом ударном воздействии. Тогда вся энергия ударного воздействия клина передается на деформации изгиба большой лапки экстрактора.

В соответствии с уравнением сохранения энергии

1 |

|

m (V |

2 −V |

2 ) |

= |

с w |

2 |

|

|

к к1 |

к2 |

э э |

|

, |

|||

2 |

|

|

2 |

|

||||

|

|

2 |

|

|

|

|

||

где сэ – жесткость большого плеча экстрактора; wэ – деформации изгиба большого плеча экстрактора.

Если w = |

Q |

, то |

m (V |

2 −V |

2 ) |

= |

Q2 |

|

|

к к1 |

к2 |

|

|

. |

|||

с |

|

2 |

|

с |

||||

э |

|

|

|

|

|

|||

|

э |

|

|

|

|

|

э |

|

Отсюда можно найти поперечную реакцию Q от нагрузки, действующей на большое плечо экстрактора со стороны гильзы и вызывающей его изгиб:

Q = |

mксэ |

(V |

2 −V 2 ), |

(3.13) |

|

||||

|

2 |

к1 |

к2 |

|

|

|

|

|

где Vк2 = Vк1 + ∆ Vк.

Здесь ∆ Vк определяется как изменение скорости клина после жесткого удара (см. формулу (1.47)) по формуле

77

|

|

|

|

|

|

|

|

|

(k |

|

|

|

)2 |

|

(1 + b) |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

mг |

|

|

|

ГВМ |

|

|

|

|

|

|

|

|

|

|||||||||

∆ Vк= − |

|

|

|

η ГВМ |

|

Vк1. |

|

|

||||||||||||||||||||

|

|

|

|

|

+ |

|

(k |

ГВМ |

)2 |

|

|

|

||||||||||||||||

|

|

|

|

|

|

mк |

|

|

|

|

|

|

mг |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

η |

ГВМ |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Энергия деформации при изгибе балки |

|

Eизг от момента попе- |

||||||||||||||||||||||||||

речной силы M изг , приложенной кее концу,определяется выражением |

||||||||||||||||||||||||||||

|

l |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q2 |

|

|

l |

x2 |

|||

Eизг = |

M (x) |

dx |

|

или |

Eизг |

= |

|

|

||||||||||||||||||||

∫ |

изг |

|

|

|

|

|

max |

∫ |

|

|

dx. |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

2E I |

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2E |

|

I |

x |

||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|||||

Приравнивая выражения для энергии дефорации: |

||||||||||||||||||||||||||||

|

|

|

Q2 |

|

|

|

Q2 |

|

l |

x2 |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

max |

= |

|

|

|

max |

∫ |

|

|

|

|

dx, |

|

|

|

|

|

|

|||||||

|

|

|

|

с |

|

2E |

|

|

I |

x |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

э |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

получим расчетную зависимость для податливости лапки:

1 |

|

1 |

l |

x |

2 |

|

|

|

= |

|

∫ |

|

|

dx, |

(3.14) |

с |

2E |

I |

|

||||

э |

|

|

0 |

|

x |

|

|

где Ix – момент инерции прямоугольного сечения лапки экстрактора, имеющей постоянную толщину b и переменную ширину h, линейно уменьшающуюся от основания (h = h1) к концу лапки (h = h0).

Используя выражение для момента инерции прямоугольного сечения и линейный закон изменения ширины лапки, получим:

1 |

= |

12 lэ |

3 (2ε − 0,5ε 2− 2,3lgε − 1,5) |

, |

ε = |

h0 |

= 0, 4...0,8. (3.15) |

|

с |

|

E b h 3 |

(1 − ε )3 |

h |

||||

|

|

|

|

|

||||

э |

|

|

1 |

|

|

1 |

|

|

После определения расчетной жесткости лапки экстрактора и максимальной нагрузки проводится оценка прочности по напряжениям изгиба:

σ изг= |

6Qmax2 l≤ σ[ |

изг ], |

(3.16) |

|

b h |

|

|

0 |

|

|

|

где [σ изг ] – допускаемые напряжения на изгиб материала лапки экстрактора.

78

3.3.Проектирование открывающих механизмов

3.3.1.Открывающие механизмы для замкнутых поперечно перемещающихся запирающих механизмов

Для клиновых затворов замыкание узла запирания осуществляется, как указывалось в разделе 3.1, за счет угла наклона задней опорной поверхности клина в клиновом пазу и за счет противодействующего момента от силы реакции со стороны рычага открывающего механизма. Упор ролика рычага ОТМ в запирающий паз обеспечивает замыкание клина и перекрытие канала ствола.

Как правило, схема замыкания, когда ε ≥ ψ0, более надежна вследствие наличия относительно большой зоны соотношения углов по условию замыкания (см. рис. 3.3, в). Для размыкания необходим предварительный поворот рычага на некоторый угол θε, что обеспечивает выход в зону свободного открывания. В соответствии с условием (3.2) θε = ε – ψ0. Это неизбежно связано с преодолением дополнительного сопротивления от силы реакции со стороны клина. Однако, принимая достаточно малой разность конструктивно выбранных углов ε и ψ0, энергией на размыкание клина можно пренебречь.

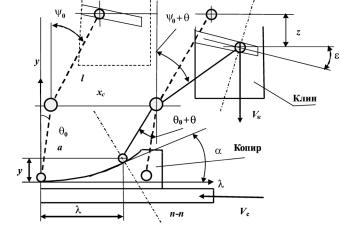

На рис. 3.7 представлена расчетная схема рычажно-копирного ОТМ клинового затвора. Механизм включает в себя три последовательно действующих звена: ствол, движущийся при откате или накате, открывающий рычаг с осью вращения, выполненной в казеннике, и клин, перемещающийся в клиновом пазу казенника, а также две связи: ствол– рычаг с характеристиками kс-р, ηс-р, рычаг– клин

с характеристиками kр-к, ηр-к.

На рис. 3.7 использованы следующие обозначения: Vc, Vк – скорости движения ствола и клина при открывании; xc, z – текущие перемещения ствола и клина; a, l – малое и большое плечи открывающего рычага; θ0, ψ0 – начальные углы положения малого и большого плеч рычага при закрытом положении клина; ε – угол наклона запирающего паза на клине; θ – текущий угол поворота открывающего рычага; α – текущий угол наклона касательной к профилю

79

скольжения копира в точке контакта с роликом малого плеча рычага; λ, y – координаты точки скольжения в прямоугольной системе.

Рис. 3.7. Расчетная схема работы рычажно-копирного открывающего механизма клинового затвора

Используя полученные ранее выражения (1.7) и (1.9) с учетом

равенства коэффициентов трения |

в |

связях и в |

направляющих, |

а также пренебрегая величиной f |

2 и |

моментами |

от сил трения |

в шарнирах, на основании показанного на рис. 3.7 расположения звеньев относительно линии нормали получим характеристики:

– |

связи ствол– рычаг: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

k |

с-р |

= |

1 |

|

|

sin α |

|

|

, |

η |

= |

1 + f ctg (θ 0+ θ + α |

) |

; |

(3.17) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

a sin (θ 0+ θ + α |

) |

|

|

|

|

с-р |

|

|

+1 2 f ctgα |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

– |

связи рычаг– клин: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

k |

|

|

= l |

sin (ψ 0 + θ − ε |

) |

, |

η |

= |

|

|

1 − 2 f tg ε |

|

; |

(3.18) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

0 + θ − ε |

|

|||||||||||||

|

|

|

р-к |

|

|

|

|

cos ε |

|

|

|

|

|

|

р-к |

1+ |

f ctg (ψ |

) |

|

|

|

||||

– |

всего открывающего механизма: |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

kОТМ = |

l |

|

sin α |

sin (ψ |

0 + θ − ε |

) |

; |

|

|

|

(3.19) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

) cosε |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

a sin (θ 0+ θ + α |

|

|

|

|

|

|

|||||||||

80