книги / Основы проектирования сборочно-сварочных приспособлений

..pdf

|

8 |

D |

|

D |

|

|

|

5 |

|

|

|

||

|

|

|

|

8 |

|

|

3 |

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

d1 |

|

|

|

4 |

6 |

2 |

|

|

7 |

2 |

7 |

5 |

4 |

3 |

||

|

|

d |

|

d |

|

|

|

|

а |

|

б |

|

|

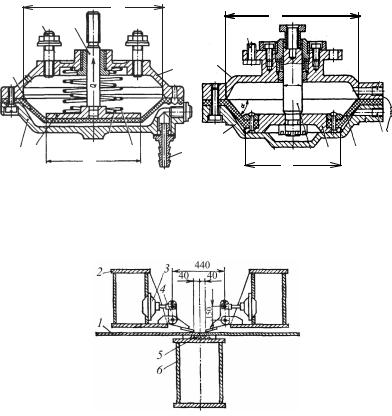

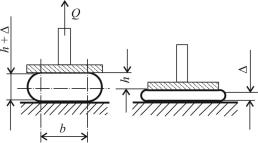

Рис. 8.4. Мембранные пневмоцилиндры: а – одностороннего; б – двустороннего действия

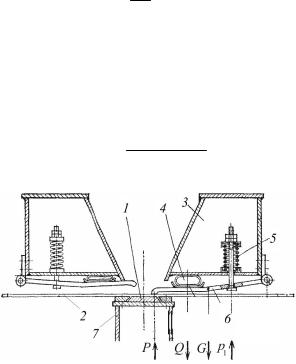

Рис. 8.5. Зажимное устройство с диафрагменными камерами

Существенным недостатком мембранных пневмоцилиндров является зависимость силы Q на штоке от пути его перемещения из исходного положения, а также малый ход штока, обычно составляющий 30–40 мм.

Оптимальная длина хода штока пневмоцилиндра одностороннего действия с тарельчатой резинотканевой мембраной равна (0,25...0,35)D с плоской резинотканевой мембраной

111

(0,18...0,22)D. В связи с этим усилие Q на штоке мембранных пневмоцилиндров определяют с учетом положения штока и расчет проводят по формулам представленным в табл. 8.3.

На рис. 8.5 показан пример использования диафрагменных камер в зажимном устройстве стенда для сварки листовых полотнищ, где 1 – свариваемые листы; 2 – верхняя несущая балка; 3 – диафрагменная пневмокамера; 4 – прижимной рычаг-кла- виш; 5 – медная подкладка; 6 – нижняя опорная балка.

Таблица 8.3

Формулы для определения усилия Q, развиваемого пневмокамерами

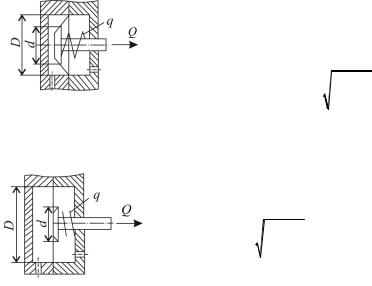

Эскиз пневмокамеры |

Расчетные формулы |

|

|

|||

Пневмокамеры |

одностороннего действия |

|

|

|

||

Тарельчатые диафрагмы |

Для тарельчатых резинотканевых диа- |

|||||

|

фрагм: |

|

|

|

|

|

|

в исходном положении штока |

|

|

|

||

|

Q = 0,2p(D +d )2 −q, |

|

|

|||

|

в положении после перемещения штока |

|||||

|

на расстояние 0,3D |

|

|

|

|

|

|

Q = 0,147p(D +d)2 −q; D = 4 |

|

Q +q |

−d |

||

|

|

|

||||

|

|

|

|

0,75πp |

||

|

Для плоских резинотканевых диафрагм: |

|||||

|

в исходном положении штока |

|

|

|

||

Плоские диафрагмы |

Q = 0,2p(D +d )2 −q, |

|

|

|||

|

в положении после перемещения штока |

|||||

|

на расстояние 0,07D |

|

|

|

||

|

Q = 0,147 p(D +d)2 −q, |

|||||

|

D = 4 |

Q +q |

−d. |

|

|

|

|

|

|

|

|

||

|

|

0,75πp |

|

|

|

|

|

Для плоских резиновых диафрагм |

|||||

|

в исходном положении штока |

|

|

|

||

|

Q = 0,785pd2 −q, |

|

|

|

||

|

|

|

|

|

|

|

112 |

|

|

|

|

|

|

|

Окончание табл. 8 . 3 |

|||||||||

|

|

|

|

|

|

|

|

|||

Эскиз пневмокамеры |

Расчетные формулы |

|

||||||||

|

в положении после перемещения штока |

|||||||||

|

на расстояние 0,22D |

|

|

|

|

|

|

|

|

|

|

Q = 0,71πpd2 −q, d = 2 |

|

|

|

Q +q |

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

0,79πp |

|

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Пневмокамеры |

двустороннего действия |

|

|

|

|

|

|

|

|

|

Тарельчатые диафрагмы |

Для тарельчатых резинотканевых диа- |

|||||||||

фрагм: |

|

|

|

|

|

|

|

|

|

|

|

в исходном положении штока |

|

|

|

|

|

||||

|

Q = 0,2p(D +d)2 , |

|

|

|

|

|

||||

|

в положении после перемещения штока |

|||||||||

|

на расстояние 0,3D |

|

|

|

|

|

|

|

|

|

|

Q = 0,147p(D +d)2 , D = 4 |

|

|

|

Q +q |

|

−d |

|||

|

|

|

0,75πp |

|||||||

|

|

|

|

|

|

|||||

|

|

|||||||||

|

Для плоских резинотканевых диафрагм: |

|||||||||

Плоские диафрагмы |

в исходном положении штока |

|

|

|

|

|

||||

|

Q = 0,2p(D +d)2 , |

|

|

|

|

|

||||

|

в положении после перемещения штока |

|||||||||

|

на расстояние 0,07D |

|

|

|

|

|

|

|

|

|

|

Q = 0,147 p(D +d)2 , D = 4 |

|

|

|

|

Q |

|

−d. |

||

|

|

|

0,75πp |

|||||||

|

|

|

|

|

||||||

|

Для плоских резиновых диафрагм: |

|||||||||

|

в исходном положении штока |

|

|

|

|

|

||||

|

Q = 0,785pd2 , |

|

|

|

|

|

|

|

|

|

|

в положении после перемещения штока |

|||||||||

|

на расстояние 0,22D |

|

|

|

|

|

|

|

|

|

|

Q = 0,72pd2 , d = 2 |

|

Q +q |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

0,79πp |

|

||||||||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Принятые обозначения: Q – усилие на штоке, развиваемое пневмокамерой, Н, D – диаметр пневмокамеры, мм; d – диаметр диска, мм; р – давление воздуха, МПа; q – сопротивление возвратной пружины, Н.

113

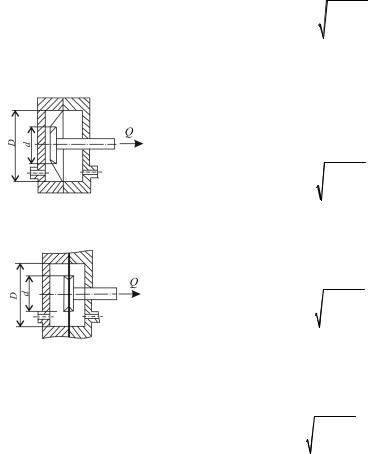

Пневмошланговые приводы также широко используются в качестве двигателей в различных устройствах оборудования и приспособлений (рис. 8.6). Они находят применение при большом количестве прижимов, расположенных на одной прямой и требующих одновременного включения. В качестве шлангов обычно используют прорезиненные пожарные рукава. Преимуществом таких прижимов являются простота устройства, отсутствие трущихся частей в силовом узле привода, значительное упрощение пневморазводки, так как подвод воздуха к каждому прижиму заменен подводом к одному шлангу.

Существенным недостатком, ограничивающим область их применения, является сравнительно малый рабочий ход и зависимость полезного усилия шланга от степени его сплющивания, т.е. от высоты внутренней полости шланга, а следовательно, и от рабочего хода шланга.

Шланги должны быть уложены в коробы и надежно защищены от грязи и сварочных брызг.

а б

Рис. 8.6. Пневмошланговые приводы в клавишных прижимах: а – общий вид устройства; б – элемент прижима

Силовое подъемное действие шланга, наполненного сжатым воздухом (рис. 8.7), аналогично действию любого пневматика.

При давлении воздуха р, кгс/см2, полезное усилие шланга на 1 пог. см его длины

114

Q = b р, |

(8.7) |

где b – ширина площадкидавления (площади смятия шланга), см.

аб

Рис. 8.7. Расчетная схема пневмошлангового привода: а – в рабочем состоянии; б – в нерабочем состоянии

Поскольку шланг армирован тканью, он не может принимать форму окружности, поэтому периметр шланга в деформированном состоянии (рис. 8.7, а) приближенно описывается равенством

π·dш = 2b + π(h + ∆),

откуда

b = π(dш −h −∆) / 2, |

(8.8) |

где h – рабочий ход шланга; ∆ – остаточный зазор внутри полости сплющенного шланга в его нерабочем состоянии (рис. 8.7, б), для зажимных устройств принимают ∆ = 3… 5 мм.

Зависимость усилия шланга-пневматика от высоты его внутренней полости h (кгс на 1 пог. см шланга) выражается формулой

Q =[πq(dш −h −∆)]/2. |

(8.9) |

При сплющивании шланга, т.е. при h→ 0 и ∆→ 0 усилие достигает максимума Q = (πp(dш ))/2, а при предельном раздутии шланга, т.е. при h = dш, Q = 0.

115

Необходимый внутренний диаметр шланга, при заданных величинах р, ∆ и h определяется совместным решением уравнений (8.7) и (8.8), в результате

dш = |

2Q |

+ h +∆. |

(8.10) |

πp |

По имеющимся сортаментам подбирают шланг ближайшего большего диаметра, обычно прорезиненный пожарный рукав.

Для пневмошлангового привода допускаемое давление сжатого воздуха можно найти в зависимости от выбранного диаметра шланга dш и заданных h, Q:

pдоп = |

2Q |

|

π(dш −h −∆). |

(8.11) |

аб

Рис. 8.8. Клавишное зажимное устройство с возвратными пружинами: а – исходное состояние; б – рабочее состояние

При конструировании пневмошлангового привода следует иметь в виду, что обычный шланг или пожарный рукав при переходе от своего рабочего состояния (под давлением) в нерабочее (без давления) не может сплющиться самопроизвольно под действием собственного веса, так как этот вес явно недостаточен для преодоления жесткости шланга и тем более для быстро-

116

го вытеснения воздуха из него. Поэтому в пневмошланговом приводе, как правило, предусматривается то или иное устройство для быстрого возврата шланга в исходное состояние. Наиболее распространены следующие типы возвратных устройств: добавочный груз, постоянно действующий на шланг; вспомогательный возвратный шланг-рукав; всасывающие эжекторы, образующие (на короткое время) вакуум в шланге; возвратные пружины (рис. 8.8).

Гидравлические зажимные устройства поршневого типа применяются для создания большего усилия зажатия по сравнению с пневматическими поршневыми приводами при одинаковых габаритных размерах цилиндров вследствие применения высокого давления рабочего тела – масла (60 кгс/см2 и выше).

Недостатком устройства является необходимость иметь трубопровод для слива выпускаемого из цилиндра масла, а также нагнетательный насос, электродвигатель которого полностью нагружен в течение работы зажимного устройства.

Гидроцилиндры могут быть одностороннего и двойного действия. В зажимных устройствах одностороннего действия обратный ход поршня осуществляется пружиной. Уплотнение поршней и штоков гидроцилиндров обычно достигается применением манжет или одного-двух колец круглого поперечного сечения из маслостойкой резины. В приспособлениях широко применяют нормализованные встраиваемые цилиндры двух- и одностороннего действия с внутренним диаметром цилиндров

D = 40, 50, 60, 75 и 100 мм.

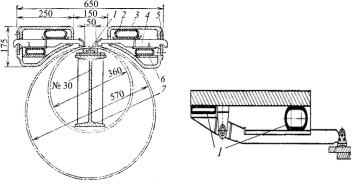

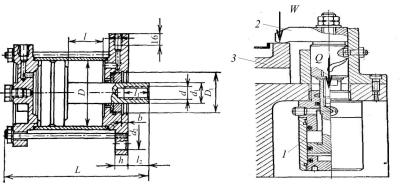

На рис. 8.9 показаны гидроцилиндр двойного действия и эскиз зажимного устройства с цилиндром двойного действия.

Исходные данные для расчета гидравлических зажимных устройств: необходимая сила на штоке Q, ход поршня L, время зажатия детали t. Для определения усилия Q, развиваемого гидроцилиндрами, применяются те же формулы, что и для расчета усилия Q, развиваемого пневмоцилиндрами (8.1)–(8.3). При уплотнении поршня манжетами коэффициент полезного действия η = 0,9, а при уплотнении кольцами η = 0,97.

117

а |

б |

Рис. 8.9. Гидроцилиндр двойногодействияипример егоиспользования: а – гидроцилиндр; б – зажимное устройство: 1 – гидроцилиндр,

2 – прижим, 3 – деталь

8.2. Электромагнитные зажимные устройства

Электромагнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления с плоской базой. Основные размеры и технические характеристики их регламентированы ГОСТ 30273–98. Принцип действия привода основан на том, что магнитный поток от электроили постоянного магнита замыкается через заготовку и создает силу, прижимающую заготовку.

Эти приспособления обладают рядом достоинств по сравнению с другими приспособлениями: равномерное распределение силы притяжения по всей опорной поверхности деталей вместо приложения сосредоточенных нагрузок; удобный и технически простой подвод энергии; большее рабочее пространство и широкий доступ к обрабатываемым поверхностям; высокая жесткость приспособления, обеспечивающая точную сборку; удобство управления; отсутствие сложных дополнительных устройств для обеспечения работы магнитных приспособлений.

118

Недостатки: небольшие усилия зажима; закрепление деталей только из магнитных материалов; возможность намагничивания деталей; возможность отказа для электромагнитного привода.

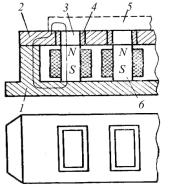

Рис. 8.10. Схема электромагнитной плиты

На рис. 8.10 показана схема плиты, в корпусе 1 которой заключены электромагниты 6. Заготовку 5 устанавливают на крышку 2. В крышке выполнены полюсы 3, окруженные изоляцией 4 из немагнитного материала (латунь, баббит, эпоксипласт). Толщина изоляции обычно не превышает 5 мм. Магнитный поток замыкается через заготовку, проходя через корпус и крышку плиты. Удерживающая сила возникает в местах контакта заготовки с полюсами и крышкой плиты. Она растет до определенного предела с увеличением толщины и площади поперечного сечения заготовки. С увеличением шероховатости базовой поверхности заготовки удерживающая сила снижается.

При конструировании электромагнитных плит (планшайб) исходными данными являются размеры и конфигурация заготовки в плане, ее толщина, материал заготовки и необходимая удерживающая сила Q. Для лучшего распределения силы закрепления заготовки полюса должны быть равномерно расположены под ее опорной поверхностью. У плит полюса обычно располагают параллельно, у планшайб – параллельно и радиально.

119

Важной характеристикой для удержания заготовки является отношение площади полюсов Fпол к площади опорной поверхности плиты Fпл, и обычно оно берется впределах m = Fпол/Fпл = 0,6…0,9.

Расчетную величину удерживающей силы Q1, кгс, получают по формуле

Q = (2 10−4 |

В |

пол |

)2 F |

+(2 10−4 В |

пл |

)2 F . |

(8.12) |

1 |

|

пол |

|

пл |

|

Или, учитывая, что величина магнитного потока, пересекающего опорную поверхность детали Ф = Впол·Fпол, Вб, Q1 можно определить как

Q = 4,06Ф2 / F |

или Q = 4,06В2 |

F , |

(8.13) |

|||

1 |

пол |

|

1 |

|

пол |

|

где Впол – магнитная |

индукция |

по сечению |

полюса; |

Впол = |

||

= (16…18)·103 Вб/м2 = (1,6…1,8)·104 Тл; Впл – магнитная индук-

ция по опорной поверхности плиты, Тл; Ф – величина магнитного потока, пересекающего опорную поверхность детали, Вб.

Bпл = (F пол/Fпл )Bпол. |

(8.14) |

Определение величины Q1 является проверочным расчетом. Для надежного удержания (закрепления) детали должно соблюдаться условие Q1 > Q. Некоторого увеличения силы Q1 можно добиться при приближении m = Fпол/Fпл к единице.

Магнитные зажимные устройства (плиты, планшайбы,

ГОСТ 16528–87) имеют постоянные магниты 1 (рис. 8.11, а), изолированные немагнитными прокладками 2 и скрепленные с проставками 3 немагнитными связями (обычно заклепками) в один общий блок. Удерживаемая заготовка 4 представляет собой якорь, через который замыкается магнитный силовой поток. Для открепления заготовки блок сдвигается при помощи эксцентрикового или кривошипного механизма 5 вдоль плиты. Магнитный силовой поток замыкается при этом через корпус и крышку плиты, минуя заготовку.

120