книги / Основы проектирования сборочно-сварочных приспособлений

..pdfопределяют базы: технологическая, установочная, явная; технологическая, направляющая, скрытая; технологическая, опорная, скрытая.

3.4.Погрешность базирования. Определенность

инеопределенность базирования

Погрешность базирования определяется как погрешностью размеров деталей, так и определенностью положения детали относительно требуемого положения. Детали может быть придано положение, которое будет соответствовать условиям, а может и не соответствовать им. Допуски, ограничивающие отклонения в положении детали, в одних случаях могут быть весьма широкими, в других – жесткими. Например, при базировании цилиндрической детали в самоцентрирующем патроне ее угловое положение, которое будет случайно избрано и зафиксировано в пределах 360° относительно оси, окажется вполне определенным. При тех же условиях базирования, но при отклонении формы базовой поверхности будет наблюдаться погрешностьбазирования.

Для того чтобы деталь заняла и сохранила требуемое положение при сборке, необходимо обеспечить определенность ее базирования. Под определенностью базирования детали понимают соответствие ее положения в результате установки и в процессе обработки теоретической схеме базирования.

Всякое нарушение этих условий приводит к неопределенности базирования детали.

Неопределенность базирования детали может быть вызвана:

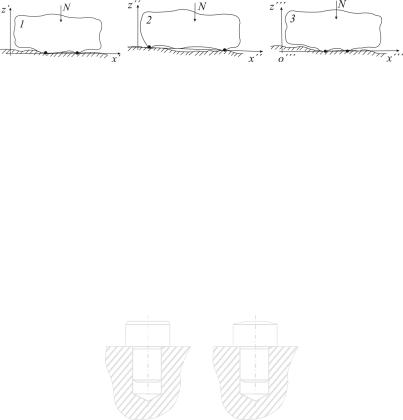

–случайностью подбора и местонахождения точек контакта заготовки с базирующими элементами приспособления из-за отклонений формы контактирующих поверхностей (рис. 3.10);

–неполным контактом заготовки с базирующими элементами приспособления;

–деформированием заготовки при закреплении и в процессе обработки;

31

–недостаточностью сил закрепления в сравнении с силами, воздействующими на заготовку в процессе ее обработки;

–сменой и несовмещением баз.

а |

б |

в |

Рис. 3.10. Случайное расположение точек контакта и неполный контакт заготовки с базирующими элементами

Зная причины, вызывающие неопределенность базирования, можно разработать и принять меры по обеспечению определенности базирования.

Прежде всего это высокие требования к точности формы и шероховатости поверхностей баз деталей и исполнительных поверхностей приспособления.

Случайность подбора точек контакта может быть существенно уменьшена, если в приспособлениях предусматривать специальные опоры, на которые нужно устанавливать заготовку

(рис. 3.11).

аб

Рис. 3.11. Опоры, повышающие определенность базирования заготовки: а – с плоской опорной; б – со сферической опорной поверхностью

Опоры в приспособлении устанавливают в соответствии с требованиями, предъявляемыми к размерам технологических баз. Опоры, с которыми заготовка должна соприкасаться своей

32

установочной базой, должны быть размещены на возможно больших расстояниях в двух координатных направлениях. Опоры под направляющую базу заготовки должны находиться на возможно большем расстоянии относительно друг друга. Особо важно оснащение специальными опорами приспособлений для тех операций, где заготовку устанавливают на необработанные поверхности, имеющие большие отклонения формы.

Погрешность установки заготовки в направлениях направляющей и опорной технологических баз оказывается зависящей от того, на какой высоте от установочной базы находятся в приспособлении опоры под эти базы. Предположим, поверхности направляющей и опорной баз имеют отклонения от перпендикулярности относительно установочной базы. Если опору, с которой заготовка соприкасается опорной базой, разместить так, как показано на рис. 3.12, а), то заготовка может быть установлена с линейной ошибкой «а». Этого не произойдет, если опора будет находиться в среднем сечении заготовки (рис. 3.12, б). Это положение в той же мере касается размещения опор под направляющую базу заготовки.

а |

б |

Рис. 3.12. Установкаопорвприспособлении: а– увеличивающая; б– уменьшающаяпогрешностьбазированиядетали

Закрепление заготовки может привести к ее деформированию, смене точек контакта заготовки с базирующими поверхностями станка или приспособления и в конечном счете к погреш-

33

ности базирования. Чтобы избежать или по крайней мере снизить собственные деформации заготовки, необходимо стремиться к тому, чтобы точки приложения сил закрепления находились над опорами приспособления и по нормали к поверхностям опор осуществлялось действие сил.

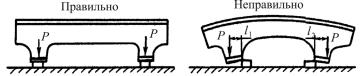

На рис. 3.13 показано правильное и неправильное закрепление изделия. Смещения точек приложения сил закрепления относительно опор привело к возникновению изгибающих моментов М = Рl и деформированию изделия.

Рис. 3.13. Влияние местоположения точек приложения сил закрепления на погрешность установки заготовки

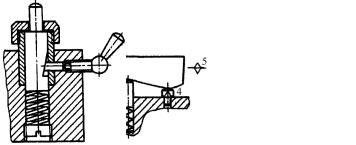

При изготовлении нежестких деталей (длинных валов при малых диаметрах, тонких планок и плит и т.п.) уже при установке заготовок приходится предпринимать меры по повышению их жесткости. Такими мерами являются приспособления в виде люнетов, применяемые при изготовлении деталей типа тел вращения, встраиваемые в приспособления регулируемые дополнительные опоры и т.д. В качестве примера (рис. 3.14, а) показано применение дополнительных опор при изготовлении нежесткой плиты. После установки заготовки на основные опоры подводят дополнительные опоры и при соприкосновении с ней фиксируют, например, клиньями (рис. 3.14, б). Схема базирования заготовки при этом не должна нарушаться.

При установке крупногабаритных и тяжелых заготовок возможно их собственное деформирование под действием силы тяжести. Установка таких заготовок сопровождается выверкой, а деформации устраняются регулируемыми опорами, способными оказывать противодействие силе тяжести.

34

а |

б |

Рис. 3.14. Повышение жесткости заготовок с помощью дополнительных опор

Определенность базирования заготовки в процессе ее обработки обеспечивается действием сил закрепления. При этом важно, чтобы силы, обеспечивающие постоянство контакта заготовки с базирующими элементами станка или приспособления, были приложены раньше внешних сил, стремящихся нарушить контакт между ними. По своему значению силовое замыкание заготовки должно быть больше сил и моментов сил, воздействующих на заготовку в процессе ее обработки.

Следовательно, одной из причин неопределенности базирования является смена баз, возможная как при установке, так и в процессе обработки заготовки. Причинами смены баз являются погрешности формы и относительного поворота поверхностей баз заготовки, конструктивные дефекты и изношенность приспособлений, неудачная последовательность приложения и недостаточность сил закрепления. Смена баз возможна как при установке, так и в процессе обработки заготовки.

Контрольные вопросы к главе 3

1.Как осуществляется базирование призматической детали группой баз?

2.Дайте определение понятий «базирование» и «база».

35

3.О чем говорит «правило шести точек»?

4.Как осуществляется базировании детали с главной базой, имеющей форму отверстия?

5.Назовите виды баз по назначению.

6.Что такое основная конструкторская база?

7.Назовите типовые комплекты баз.

8.Как классифицируются базы по характеру проявления?

9.Что такое определенность и неопределенность базирова-

ния?

10.Что такое погрешность базирования?

11.Назовите виды баз по количеству лишаемых степеней свободы.

36

ГЛАВА 4. ТИПОВЫЕ СХЕМЫ И СПОСОБЫ БАЗИРОВАНИЯ ДЕТАЛЕЙ В КОНСТРУКЦИИ И ПРИСПОСОБЛЕНИИ

4.1.Типовые схемы базирования деталей

вконструкции. Рекомендации по их разработке

Сварные изделия состоят как минимум из двух и более деталей, относительное расположение которых задается сборочным чертежом. Все многообразие деталей, составляющих сварное изделие, по признаку конструктивных форм их поверхностей условно можно разделить на следующие основные типы – призматические (плоские), цилиндрические (конические) сплошные, цилиндрические (конические) полые, призматические с отверстиями.

При конструировании сборочно-сварочного приспособления необходимо провести анализ каждой детали с целью выявить состав поверхностей, участвующих в базировании. Проанализировать функции, выполняемые этими поверхностями в базировании, выяснить назначение, определить состав, название комплекта баз, сопоставив их с типовыми комплектами. На основе этого анализа построить теоретическую схему базирования.

Схема базирования деталей, имеющих плоские формы поверхности (призматические) была рассмотрена при ознакомлении с теорией базирования и классификацией баз. Для базирования таких деталей достаточно использовать типовой комплект баз, в состав которого входит установочная, направляющая и опорная базы. При этом, как правило, поверхности с большими, меньшими и минимальными размерами используются, соответственно, в качестве установочной, направляющей и опорной баз (на рис. 3.5 это нижняя, левая и задняя торцевая поверхности). Однако, учитывая тип и габариты конструкции, не всегда представляется возможным установочную базу располагать в нижней плоскости, но всегда эта база должна быть большей площа-

37

ди. В качестве примера рассмотрим разработку схем базирования применительно к рамной и осесимметричной конструкциям, наиболее часто встречающимся в практике производства.

4.1.1. Схема базирования деталей в рамной конструкции

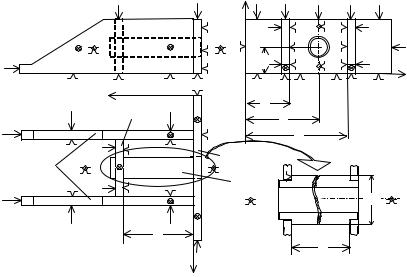

Рамная конструкция (рис. 4.1) состоит из четырех призматических (1, 2, 3) и одной цилиндрической (4) деталей. Каждая из этих деталей должна быть забазирована относительно выбранной системы координат xоyz. Поскольку в каждой конструкции имеется деталь, которая содержит измерительные базы, от которых производятся измерения установочных размеров, и при сборке устанавливается первой, с этой деталью целесообразно связать систему координат. Вданномпримеретакойдетальюявляетсядеталь1. Поскольку решается задача определения положения деталей в конструкции, то, учитывая классификационные признаки баз по назначению, будем использовать для этого комплект конструкторских основных, а также вспомогательных баз, так как к каждой детали присоединяются другие. Измерительные базы будут использоваться для контроля указанных размеров. Эти положения относятся и к осесимметричной конструкции.

При базировании призматических деталей (1, 2, 3) определяем для каждой детали поверхности (базы), используемые для наложения на эти детали связи. В соответствии с рекомендациями по базированию подобного типа деталей для каждой детали используется типовой комплект баз (сочетание трех поверхностей), в состав которого входит установочная, направляющая и опорная базы. Каждая из этих баз при наложении на нее связей лишает деталь трех, двух и одной степеней свободы. Главной базой для этих деталей будут установочные базы, и в данном случае это поверхности наибольшей площади. Поскольку в качестве баз используются реальные поверхности, по характеру проявления эти базы относятся к явным. На базовых поверхностях проставляются условные знаки опорных точек

38

(связей) в соответствии с правилами (см. п. 4.1 и 4.2) и замыкающие усилия, обозначенные на схеме стрелками.

|

|

|

|

z |

|

|

|

|

|

|

|

2 |

|

2 |

2 |

|

|

|

|

|

3 |

6 |

3 |

3 |

|

|

|

|

|

4 |

|

|

|

||

|

|

|

|

1 |

1 |

|

|

|

|

|

|

1 |

l |

|

|

||

|

|

|

о |

|

|

|

x |

|

4 |

4,5 |

5 |

4,5 |

5 |

4,5 5 |

4 4,5 |

4 |

|

y |

2 |

|

о |

l1 |

l2 |

|

|

|

|

|

|

|

|

|

|

||

|

2,3 |

|

1,2 |

|

l3 |

|

|

|

3 |

1,2 |

|

1 |

|

|

|

|

|

3 |

|

|

|

|

|

|

||

|

|

|

|

5 |

|

|

|

|

3 |

1 |

1,2 |

|

4 |

|

|

|

4 |

|

|

|

3 |

3 |

|

|

d |

|

|

|

|

1 |

|

|

2 |

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

l5 |

|

|

|

l5 |

|

|

|

|

|

x |

|

а) |

|

|

|

|

|

|

|

|

|

|

Рис. 4.1. Схема базирования деталей в рамной конструкции

Осуществить базирование детали 4 – значит обеспечить положение ее оси в соответствии с заданными чертежом размерами l2 и l4. В качестве главной базы используем ось симметрии детали 4. В базировании принимает участие наружные поверхности концевых проточек (рис. 4.1, выноска), которые левым и правым концом опирается на внутренние поверхности отверстий деталей 1 и 2. Это лишает деталь четырех степеней свободы. Поскольку угловое положение детали 4 относительно оси безразлично, достаточно лишить деталь пяти степеней свободы. Для этого достаточно наложить на одну из торцевых поверхностей связь, лишающую деталь еще одной степени свободы. Таким образом, в базировании детали 4 участвуют ее цилиндрическая наружная и плоская торцевая поверхности. В состав комплекта конструкторских основных баз, с помощью которых оп-

39

ределено положение детали 4 в конструкции, входят двойная направляющая скрытая (ось) и опорная базы.

В схеме базирования опорные точки, обозначающие двойную направляющую базу, надо ставить на оси детали вне детали, поскольку это скрытая база. Опорная точка должна своим острием быть направлена от детали 1 на торец втулки и символизировать опору.

4.1.2. Схема базирования деталей в осесимметричной конструкции

Данная схема представлена на рис. 4.2. Детали 1, 2, 3, 5 по признаку конструктивных форм их поверхностей являются цилиндрическими, типа «втулка», а деталь 4 – коническая обечайка. Общим для них является их осевая симметрия и отношение высоты к диаметру h/d < 1. Как и в предыдущем примере, при разработке схемы базирования используются конструкторские (основные, вспомогательные) и измерительные базы. Угловое положение деталей относительно оси oz безразлично. Систему координат свяжем с осью симметрии конструкции.

Непременным условием базирования деталей в конструкции является их осесимметричное положение относительно оси oz. Соблюдение этого условия возможно при базировании деталей по осям. Выбор же главной базы зависит от требований, которые могут иметь два варианта: I – оси симметрии деталей должны быть перпендикулярны плоскости хоу; или II – нижние торцевые плоскости должны быть параллельны плоскости хоу. Для обеспечения требования по первому варианту у каждой детали за главную базу следует принять ось симметрии, а в качестве дополнительной использовать торцевую поверхность. В этом случае реализуется комплект баз – двойная направляющая и опорная. Для этого случая схема базирования, где четыре опорные точки нанесены на ось и по одной на торцевые поверхности, показана на рис. 4.2, а.

40