книги / Основы проектирования сборочно-сварочных приспособлений

..pdf

z |

|

z |

|

x |

1,3 |

o |

I |

y

|

|

|

5 |

|

|

l1 |

5 |

5 |

l3 |

l2 |

o |

|

|

|

2,4 |

5 |

d2

d1

I

а

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

1 |

2 |

|

3 |

|

|

|

|

|

1 |

|

2 |

3 |

|

|

|

|

|

|

|

|

|

||

x |

1 |

1 |

l1 |

2 |

2 |

|

3 |

|

l3 |

l2 |

o |

|

3 |

x |

|||

|

|

|

||||||

|

|

|

|

|||||

|

|

|

1 |

5 |

2 |

3 |

|

|

|

|

|

|

d1 |

d2 |

|

z |

|

|

|

|

|

|

|

|

||

|

|

|

|

б |

|

o |

x |

|

|

|

|

|

|

y |

|

|

5

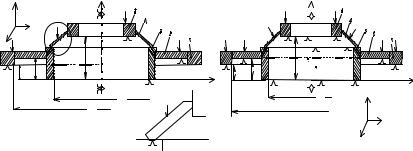

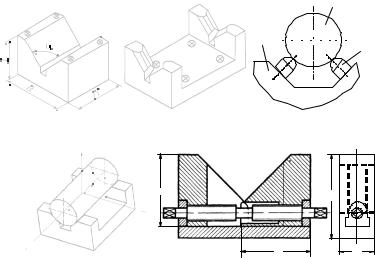

Рис. 4.2. Схема базирования деталей в осесимметричной конструкции: а – использование ось симметрии в качестве главной базы; б – использование торцевой поверхности в качестве главной базы

Обеспечение требований по второму варианту возможно, если у каждой детали в качестве главной базы использовать плоскую торцевую поверхность, которая будет выполнять функцию установочной базы и лишать детали трех степеней свободы. Роль дополнительной базы будет выполнять ось симметрии. В этом случае ось цилиндрической поверхности детали будет использована для лишения детали двух перемещений, эта база будет двойной опорной. Таким образом, в состав комплекта баз, с помощью которых определено положение деталей в конструкции и обеспечивается требование по второму варианту, входят установочная явная и двойная опорная скрытая базы. Схема базирования деталей показана на рис. 4.2, б.

4.1.3. Схема базирования трубной конструкции типа тройника с фланцами

Еще одним, наиболее распространенным, типом сварных конструкций являются трубные конструкции: тройники, крестовины, трубопроводы с фланцами и т.п.

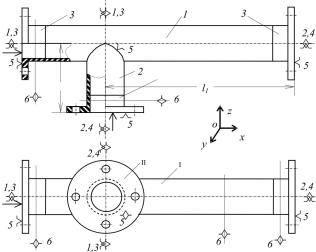

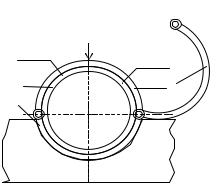

Конструкция (рис. 4.3) состоит из узлов I и II, в состав которых входят, соответственно, труба 1, два фланца 3, труба 2 и фланец 3. Взаимное положение узлов показано на сборочном чертеже. Осевые узла I и узла II перпендикулярны и лежат в плоскости уox, а фланцы в узлах ориентированы относительно

41

осей ox, oz и oу, oz собственных труб так, чтобы соответствующие оси симметрии отверстий были параллельны указанным осям, т.е. не допускается угловой поворот фланца узла II вокруг оси oу, фланца узла I вокруг оси ox.

При разработке схемы базирования будем использовать конструкторские основные, дополнительные и измерительные базы. В базировании труб 1 и 2 участвуют их наружные цилиндрические поверхности, а для 2 еще и криволинейная торцевая поверхность. В базировании фланцев 3 участвуют внутренние цилиндрические поверхности, наружные торцевые поверхности и внутренняя поверхность одного из отверстий. Комплект баз, используемый при базировании трубы 1, – двойная направляющая и опорная скрытые, трубы 2 – двойная направляющая скрытая и опорная явная. Как видим, эти комплекты лишают указанные детали пяти степеней свободы, что достаточно для их взаимного положения относительно друг друга и выбранной системы координат. При базировании фланцев комплект баз состоит из двойной направляющей скрытой и двух опорных – явной и скрытой. Этот комплект баз лишает фланцы всех шести степеней свободы, вэтомслучае полностью реализуется правило шести точек.

Рис. 4.3. Схема базирования деталей с пересекающимися осями

42

4.2. Способы базирования деталей в приспособлении

Из рассмотренных схем базирования видно, что в базировании деталей участвуют разные по форме и положению поверхности – плоские, цилиндрические наружные и внутренние. При технической реализации теоретической схемы базирования, когда детали устанавливаются в приспособлении, а опорные точки схемы базирования заменяются реальными опорными элементами, необходимо руководствоваться рекомендациями. Эти рекомендации позволяют правильно выбрать опорные элементы для соответствующих поверхностей и осуществить базирование деталей в соответствии с принятой теоретической схемой.

Опорные элементы по своему назначению подразделяются на основные и дополнительные. Основные элементы предназначены для реализации схемы базирования, дополнительные – для придания изделию необходимой жесткости впроцессе сборки и сварки.

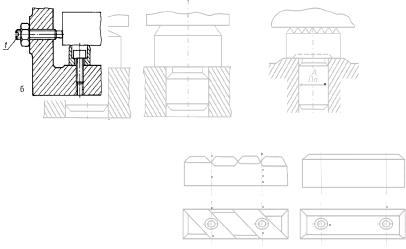

К основным опорным элементам относятся опорные штыри, пластины, пальцы, центры, плавающие и сблокированные опоры и другие, а к дополнительным – подводимые и самоустанавливающиеся одиночные опоры (ГОСТ 13159-67), люнеты и т.д. Конструкции основных и регулируемых опор стандартизованы и выпускаются согласно ГОСТ 13440-68 – 13442-68;

ГОСТ 4084-68 – 4086-68.

4.2.1.Базирование деталей с плоскими базовыми поверхностями

При базировании деталей, когда базами являются плоские поверхности, рекомендуется использование опорных штырей, пластин, упоров. Для необработанных поверхностей желательно применять штыри со сферической, насеченной головкой, а также регулируемые опоры (рис. 4.4, а, в, г). Штыри запрессовывают в корпус приспособления и при износе меняют. Опоры ввертывают в корпус на резьбе и стопорят в нужном положении контргайкой. Их регулируют для компенсации износа и при пе-

43

реналадке приспособления. Если плоскость чисто обработана, целесообразно применять опорные штыри с плоской головкой или опорные пластины (рис. 4.4, в, д).

|

а |

|

б |

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г д

Рис. 4.4. Опорные элементы: а, б, г – штыри; в – регулируемые опоры;

д– пластины

Вкачестве опорных элементов могут применяться и нестандартизованные упоры (рис. 4.5) – постоянные, откидные, поворотные, отводные со сферическими, плоскими или рифлеными контактными поверхностями.

При базировании нежестких, протяженных или имеющих местную кривизну поверхности деталей применяют основные опорные элементы в сочетании с дополнительными опорами (рис. 4.6). Количество дополнительных опор может быть любым – они должны исключить прогиб детали, повысить жесткость, устойчивость ее положения, в итоге – определенность базирования, но не нарушать базирование, достигнутое основными опорами. Дополнительные опоры разнообразны по конструкции – клиновые, самоустанавливающиеся одноточечные и других типов.

44

а |

б |

в |

Рис. 4.5. Упоры: а – постоянные; б – откидные; в – отводные

Рис. 4.6. Самоустанавливающиеся одноточечные дополнительные опоры

4.2.2. Базирование цилиндрических, конических деталей

Осуществить базирование таких деталей в приспособлении – значит установить ось в требуемое положение относительно ка- кой-то заданной линии или совместить ее с последней. В общем случае при базировании таких деталей могут использоваться как наружные, так и внутренние поверхности, а также плоские торцевые.

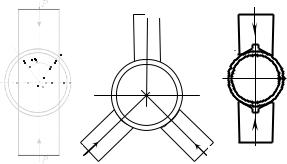

Рассмотрим варианты базирования детали 1 (см. рис. 4.3), представляющую собой протяженную трубу. Согласно схеме для ее базирования выбрана наружная поверхность трубы. Чаще всего базирование таких деталей осуществляется с помощью призматических опорных элементов – призм, самоцентрирующихся патронов, двух полувтулок (ложементов).

45

Базирование на призмы, ложементы. Конструкции призм раз-

нообразны (рис. 4.7), некоторые стандартизованы (ГОСТ12195-66). Углы призм 60, 90 и 120°. Наиболее часто используются призмы с углом 90°. Призмы с углом 60° применяют для повышения устойчивости, когда на заготовку действуют значительные силы параллельно оси призмы (продольной оси заготовки).

1

3  2

2

а |

б |

в |

z

x

y

h |

H |

l |

B |

г |

д |

Рис. 4.7. Конструкции опорных призм

Для чисто обработанных базовых поверхностей применяют широкие опорные призмы (рис. 4.7, а), для черновых – узкие (рис. 4.7, б); при этом в результате локализации контакта уменьшается влияние геометрических погрешностей базовых поверхностей на устойчивость и стабильность установки деталей. Другой способ локализации контакта показан на рис. 4.7, в. Заготовку 1 устанавливают на четыре опоры 2, запрессованные в боковые поверхности призмы 3. Заготовки, имеющие искривленность, бочкообразность и другие погрешности формы, занимают в таких призмах вполне устойчивое положение.

46

Для длинных или ступенчатых деталей используют специальные призмы с выемкой (рис. 4.7, г) или две соосно установленные призмы. Их располагают на некотором расстоянии друг от друга таким образом, чтобы базируемая деталь ложилась на призмы концами. При установке заготовки на несколько призм две из них неподвижны (основные опоры), остальные подвижные (вспомогательные опоры). В сборочно-сварочных цехах с широким диапазоном изготавливаемых цилиндрических изделий мелких размеров целесообразно применение регулируемых призм (рис. 4.7, д).

Способ базирования с помощью призм достаточно прост и универсален, применяется для обработанных, необработанных базовых поверхностей, нет ограничений по длине базируемой детали, можно применять для деталей с неполной базовой цилиндрической поверхностью. Важным достоинством является минимальная погрешность при базировании.

При базировании тонкостенных оболочек, труб, сосудов и других деталей, теряющих устойчивость при базировании на призму, рекомендуется в качестве опорных элементов применять полувтулки (ложементы) (рис. 4.8).

|

dmax |

P |

|

Dmin |

|

|

|

|

3 |

|

2 |

1

Рис. 4.8. Схема базирования трубы с помощью двух полувтулок: 1 – неподвижная; 2 – подвижная полувтулка; 3 – деталь

47

На корпусе приспособления полувтулка 1 жестко устанавливается в требуемом положении, а полувтулка 3 подвижна (может быть откидной) и служит одновременно для базирования и закрепления детали 2. Полувтулки не стандартизованы – их конструкция соответствует конкретным условиям. При данном способе базирования диаметр полувтулок dmin равен диаметру базируемой детали Dmax. Длина полувтулок l = (1…1,5)D, где D – номинальный диаметр базы, мм. При такой длине базирование выполняется без перекоса оси детали.

Базирование с помощью самоцентрирующихся устройств.

Применяя такие устройства, базируют достаточно жесткие цилиндрические и конические детали через наружные поверхности. Основное преимущество самоцентрирующихся устройств в том, что погрешность базирования оси базы равна нулю. Однако при необработанной базе может иметь место погрешность базирования из-за погрешности формы базы.

Самоцентрирующимся называется устройство, опорные поверхности которого подвижны и связаны между собой так, что могут одновременно и с равным перемещением приближаться к оси устройства или удаляться от нее. Для перемещения опорных поверхностей в радиальном направлении служат различные механизмы: спирально-реечные, рычажные, клиновые, винтовые, пневматические. При этом они надежно центрируют закрепляемую деталь. Опорные поверхности самоцентрирующихся устройств могут быть выполнены с двумя или тремя кулачками (рис. 4.9, а, б), с двумя призматическими кулачками (рис. 4.9, в). Базирование рычага с помощью двух призматических кулачков показано на рис. 3.8.

При базировании цилиндрических деталей, имеющих цилиндрическое отверстие, весьма часто в базировании участвует внутренняя поверхность этого отверстия, выбранная в качестве главной базы (ГБ) (например, базирование фланцев по схеме рис. 4.2). В этом случае деталь устанавливают внутренней поверхностью на палец, оправку или используют самоцентрирую-

48

щееся устройство. Дополнительной базой (ДБ) может служить торцевая поверхность, а также различные элементы (шпоночная канавка, крепежные отверстия и др.), определяющие ее угловое положение.

Р

Р

Р

|

РР |

РР |

Р |

а |

б |

|

в |

Рис. 4.9. Cxeмa самоцентрирующихся устройств

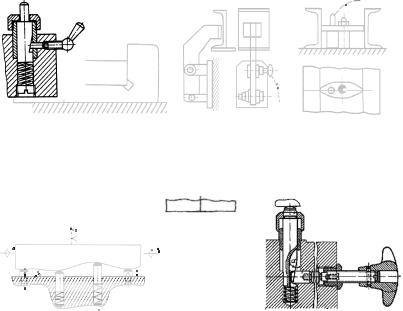

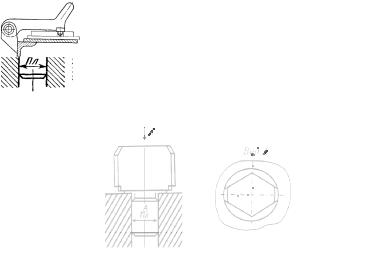

Базирование на пальцы. Установочные пальцы могут быть цилиндрическими, срезанными, постоянными, съемными, отводными и откидными. Конструктивные разновидности установочных пальцев показаны на рис. 4.10. Пальцы изготавливают из стали 20, У7А или 20Х с твердостью HRC 50–55.

При базировании детали с главной базирующей внутренней цилиндрической обычно обработанной поверхностью и вспомогательной торцевой применяют длинные пальцы (рис. 4.11, а). Как правило, длина пальца l ≥ 1,5D, где D – номинальный диаметр базы, мм. В этом случае цилиндрическая поверхность длинного пальца выполняет роль двойной направляющей, а торцевая – опорной. При этом поверхность пояска, на которую опирается деталь, должна быть не больше половины торцевой поверхности. В противном случае может произойти перемена баз – опорная база превратится в установочную, лищающую деталь трех степеней свободы, что недопустимо и противоречит прави-

49

лу: при базированнии детали ни один опорный элемент не должен лишать ее тех степеней свободы, которых она уже лишена с помощьюдругих опорныхэлементов.

а |

|

б |

|

в

Рис. 4.10. Разновидности установочных пальцев: а, б – цилиндрические; в – срезанные

Короткий палец используют (рис. 4.11, б), если в качестве главной базы выбрана торцевая поверхность, а дополнительной – внутренняя цилиндрическая. Коротким называют палец, базирующий ось отверстия в одной точке и лишающий деталь двух степеней свободы. Рабочая длина короткого пальца l ≤ D. Поверхность пальца, на которую опирается главная база (торцевая поверхность), должна быть равна или больше последней. В этом случае торцевая поверхность выполняет роль установочной базы и лишает деталь трех степеней свободы. Так как база надевается на палец (короткий или длинный) по подвижной посадке, то максимальный диаметр пальца dmax = Dmin – ∆, где ∆ – гарантированный зазор, мм.

50