книги / Экономика и организация производства на предприятиях машиностроения

..pdf

По сравнению с последовательным движением при параллель- но-последовательном движении достигается сокращение цикла Тт за счет частичного параллельного выполнения работ на смежных операциях, поэтому используется данный вид движения при условии большого числа изделий в партии n и большой продолжительности

операций tшт.

Производственный цикл Тц включает в себя кроме Тт другие составляющие: время естественных процессов и время перерывов нетехнологического цикла, внутри- и междусменных перерывов. Тогда длительность (в календарных днях)

Тц = |

1 |

[Т + Т |

] + Тест , |

|

|||

|

Sqf |

т м.о |

24 |

|

|

где Тт – длительность технологического цикла при соответствующем виде движения партии изделий, ч; Тм.о – продолжительность межоперационных перерывов; S – число смен в сутках на предприятии; q – длительность одной смены, ч; ƒ – коэффициент перевода рабочего времени в календарное; Тест – время естественных процессов, ч.

Коэффициент параллельности показывает сокращение дли-

тельности производственного цикла при параллельном движении по сравнению с последовательным:

Kпар = Тц.пар .

Тц.посл

10.2. Организация производственных процессов в пространстве. Производственная структура предприятия

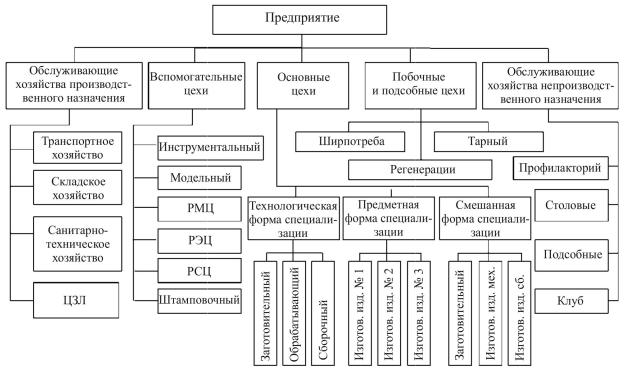

Производственная структура машиностроительного предприятия – это состав цехов, производственных участков, вспомогательных и обслуживающих подразделений и формы их производственных взаимосвязей.

201

Цех – организационно обособленное подразделение предприятия, состоящее из ряда производственных и вспомогательных участков и обслуживающих звеньев. Цех выполняет операции, обусловленные характером кооперации труда внутри предприятия. На большинстве промышленных предприятий цех является их основной структурной единицей. Часть мелких и средних предприятий может быть построена по бесцеховой структуре. В этом случае предприятие делится непосредственно на производственные участки. Некоторые наиболее крупные предприятия в организационно-административном отношении строятся по корпусной системе на основе объединения под единым руководством ряда цехов, хозяйств.

Кцехам основного производства относятся цехи, изготавливающие основную продукцию предприятия. Это заготовительные (литейные, кузнечно-прессовые и др.), обрабатывающие (механической обработки деталей, холодной штамповки, термической и др.), сборочные цехи.

Квспомогательным относятся цехи, которые способствуют выпуску основной продукции, создавая условия для нормальной работы основных цехов. Это цехи: инструментальные, ремонтно-меха- нические, ремонтно-энергетические, ремонтно-строительные, модельные, штамповые и др.

Подсобные цехи осуществляют подготовку основных материаловдля основныхцехов, изготавливают тару для упаковки продукции.

Кобслуживающим хозяйствам производственного назначения относятся: складское хозяйство, транспортное хозяйство, санитарнотехническое хозяйство, ЦЗЛ.

Производственнаяструктурапредприятияприведенанарис. 10.2. Производственная структура предприятия определяет разделение труда между его цехами и обслуживающими хозяйствами, т.е. внутризаводскую специализацию и кооперирование производства. Специализация принимает следующие формы: технологическую,

предметную или предметно-технологическую.

При технологической специализации предприятие (цех, участок) выполняет определенные технологические процессы (литейные, сборочные, механические).

202

203

Рис. 10.2. Производственная структура предприятия

Пр е и м у щ е с т в а этой формы специализации: применяются наиболее прогрессивные и рациональные техпроцессы с более полной загрузкой оборудования, площадей, персонала, материалов.

Врезультате этого обеспечивается более низкая себестоимость изготовления. Засчет большей гибкости облегчается обновление продукции.

Н е д о с т а т к и : усложняется и удорожается кооперирование внутри предприятия и вне его; ограничивается персональная ответственность за результат деятельности по качеству, срокам поставки. Применяется такая специализация в единичном имелкосерийном производстве.

При предметной специализации на предприятии (в цехе, на участке) изготавливается законченное изделие, сборочная единица или деталь (шасси, валы, шестерни).

Пр е и м у щ е с т в а данной формы специализации: сокращается и упрощается внутреннее и внешнее кооперирование, повышается ответственность за качество и дисциплину поставок, облегчается внедрение поточных методов и комплексной механизации, сокращается длительность циклов, упрощается планирование, повышается производительность.

Н е д о с т а т к и : усложняется переход на новый выпуск продукции (требуется новое оборудование, перепланировка).

Применяется предметная специализация в массовом и серийном производстве. Предметная форма специализации имеет две

разновидности: п р е д м е т н о - з а м к н у т у ю ( обработка предметов труда относительно узкой номенклатуры с применением типовых технологических процессов) и п р е д м е т н о - г р у п - п о в у ю ( обработка предметов труда более широкой номенклатуры, родственных по конструктивно-технологическим и органи- зационно-плановым признакам).

204

10.3. Организационные формы производственных процессов

Непоточные формы организации производственных процессов

Выбор предприятием стратегии организации производства, ориентированной на процесс, наиболее распространен в машиностроении.

В условиях единичного, мелкосерийного и серийного производства применяются главным образом непоточные формы организации производственного процесса.

Широкая номенклатура выпуска и небольшое количество изготавливаемой продукции в пределах каждой номенклатурной позиции плана не позволяют обеспечить полную загрузку рабочих мест и их узкую специализацию.

Пути организации производственных процессов:

1.Групповое расположение оборудования (технологическая специализация), маршрутный технологический процесс.

2.Произвольное (свободное) расположение оборудования в условиях гибкого производства. Концентрация операций на одном рабочем месте приводит к сочетанию преимуществ технологической

ипредметной специализации.

3.Организация предметно-замкнутых участков (ПЗУ) с предметным принципом специализации. Возможно построение ПЗУ со свободным маршрутом движения изделий либо с однонаправленным (поточным) перемещением изделий по оборудованию (переходная форма от непоточной к поточной).

При групповом расположении оборудования количество потребного оборудования в каждой группе

nоб.расч = |

∑1i Qitij |

, |

ФдKв.н |

205

где Qi – программа запуска i-го изделия, шт; tij – норма времени на изготовление единицы i-го изделия по j-му виду работ; Kв.н – коэффициент выполнения норм времени по j-му виду работ; Фд – действительный фонд времени работы оборудования, ч.

Потребное количество оборудования сопоставляется с фактическим (принятым) количеством по данной группе, и рассчитыва-

ется коэффициент загрузки оборудования |

Kз = |

nоб.расч |

. |

n |

|||

|

|

об.факт(прин.) |

|

При построении производственного процесса по принципу концентрации операций количество оборудования

nоб = Qi (1 + Kп ) ,

qчФд

где Kп – коэффициент, учитывающий потери времени по организа- ционно-техническим причинам; qч – часовая (цикловая) производительность оборудования, шт/ч;

qч = Qц ,

Тц

гдеQц – количество изделий, обрабатываемых за цикл, шт.; Тц – длительностьциклаизготовления изделия, ч.

ПЗУ обеспечивают замкнутый цикл изготовления изделий. Номенклатура изделий для ПЗУ меньше, стабильность выпуска выше.

Организация поточного производства

Признаки, преимущества и классификация поточного производства. Поточное производство – форма организации производства, основанная на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных в последовательности технологического процесса изготовления одного или нескольких изделий.

206

Принципы организации производственных процессов при поточном производстве:

–прямоточность;

–непрерывность;

–параллельность;

–пропорциональность;

–ритмичность;

–гибкость.

Предпосылки организации поточного производства:

–стабильность номенклатуры изделий и повторяемость их выпуска;

–достаточнобольшойобъемпроизводстваоднотипныхизделий;

–высокий уровень отработанности конструкции и соответствие ее требованиям спроса;

–возможность целесообразного расчленения операций и разделения труда, эффективного использования рабочих мест;

–возможность применения переналаживаемых поточных линий со свободным ритмом и предметно-замкнутых участков.

Преимущества:

–высокий технологический и организационно-экономический уровень;

–применениепрогрессивных, ресурсосберегающих технологий;

–обеспечение высокого качества изделий с низкими издержками.

Классификация поточных линий:

1. По степени непрерывности процесса:

–механизированные и автоматизированные непрерывно-поточ- ныелинии(НПЛ);

–механизированные прерывно-поточные линии (прямоточные ППЛ);

–предметно-замкнутые участки.

2. По форме специализации изделий:

–с предметной специализацией;

–с подетальной специализацией;

–с технологической специализацией.

207

3. По количеству наименований изделий:

–однономенклатурные (массово-поточные);

–многономенклатурные (серийно-поточные).

4.По стабильности работы:

– непереналаживаемые;

– переналаживаемые.

5.По способу поддержания ритма:

– с регламентированным ритмом;

– со свободным ритмом.

6.По месту выполнения операций:

– на рабочем месте;

– на конвейере.

7.По способу транспортной связи:

– с жесткой связью;

– с гибкой связью.

Выбор организационных форм поточных линий определяется

тактом работы линий, степенью синхронизации операций техпроцесса, уровнем загрузки рабочих мест на линии.

Такт – промежуток времени между запуском (выпуском) смежных предметов труда на линии:

r = |

Ф′д |

, |

(10.2) |

|

|||

|

Qзап |

|

|

где Фд′ – действительный фонд времени работы линии с учетом по-

терь на регламентированные перерывы (в смену, сутки, месяц); Qзап – количество запускаемых на поточную линию предметов труда за тот же период времени, шт.

С учетом регламентированных перерывов (Тпер) и планируемого уровня потерь предметов труда по техническим причинам (брак, разрушающий контроль) такт

r = |

Тсм − Тпер |

|

, |

|||

|

+ |

|

а |

|

||

|

Qвып.см 1 |

|

|

|

||

|

100 |

|||||

|

|

|

|

|||

208

где Тсм – продолжительность смены, мин; Тпер – время перерывов в смену, мин; Qвып.см – сменная программа выпуска, шт.; а – процент потерь по техническим причинам. В случае, когда передача по операциям осуществляется транспортными партиями, рассчитывается ритм поточной линии:

R = rp,

где р – величина транспортной (передаточной) партии.

Непрерывно-поточные линии (НПЛ) используются при полной синхронизации процесса в массовом и крупносерийном производстве. Обеспечивается непрерывная загрузка оборудования и рабочих.

Синхронизация операций – деление техпроцесса на операции, по продолжительности равные или кратные такту потока. Способы синхронизации операций: дифференциация, концентрация, комбинирование.

Необходимое число рабочих мест (единиц оборудования) для каждой операции

Срi расч = |

tштi |

, |

(10.3) |

|

|||

|

r |

|

|

где tштi – штучное время на i-й операции, мин.

При неполной синхронизации Срi расч не равно целому числу, поэтому его увеличивают до ближайшего целого числа и определяют Срi прин (принятое).

Далее рассчитывают коэффициент загрузки рабочих мест на каждой операции:

K |

зi |

= |

Cp расч , |

|

|

|

Ср прин |

|

|

и средний коэффициент загрузки рабочих мест на поточной линии:

Kзiср = ∑m Cpi расч . 1 Cpi прин

209

В массовом производстве Kз.ср ≥ 80…85 %, в серийно-поточ- ном – 70…75 %. Kз не может быть > 1.

Распределительный конвейер – линия, оснащенная механиче-

ским транспортом, адресующая предметы труда по рабочим местам. Сама работа производится на стационарных рабочих местах у конвейера.

Для таких конвейеров необходимо определить шаг конвейера (l0) – расстояние между осями двух рядом расположенных предметов труда на конвейере, м. Шаг конвейера l0 определяется габаритами изделия, корректируется с учетом допустимой скорости конвейера (от 0,1 до 4,0 м/мин):

v = |

l0 |

, |

(10.4) |

к |

r |

|

где vк – скорость движения конвейера, м/мин.

Длина рабочей части конвейера (Lp.к) определяется на основе его планировки и вариантов расположения оборудования (вдоль конвейера, шахматный порядок промежутков между рабочими местами для обслуживания).

В общем случае

|

|

|

|

|

|

m |

|

|

|

|

|

|

Lp.к = l0 ∑Cpi прин. |

(10.5) |

|||||

|

|

|

|

|

|

1 |

|

|

|

Длина формовочно-заливочно-выбивного конвейера |

|||||||||

|

Lр.к = Lформ + Lзал + Lохл + Lвыб, |

||||||||

где Lформ – длина формовочного участка, м; |

|

||||||||

|

|

|

|

|

|

m |

|

||

|

|

|

Lформ = ∑Cpl0 . |

|

|||||

|

|

|

|

|

|

1 |

|

|

|

Lформ определяется по габаритам формовочных машин. |

|||||||||

Длина участка заливки |

|

|

|

|

|

||||

|

t |

шт.1 |

t |

шт.1 |

+ t |

шт.2 |

|

|

|

Lзал = |

|

vк + |

|

|

vк − l0 |

(Чф −1), |

|||

|

60 |

|

|

60 |

|

||||

|

|

|

|

|

|

|

|||

210