книги / Подъемно-транспортные машины

..pdf

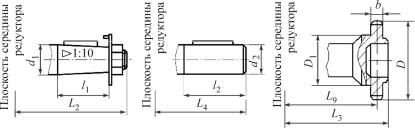

Рис. 6.2

Вопросы:

1.Какую роль в механизмах подъема играет редуктор?

2.Какие типы редукторов используются в механизмах подъема?

3.По каким параметрам выбирается редуктор механизма подъема груза? Каким условиям должен удовлетворять выбранный редуктор?

4.Дайте расшифровку условного обозначения редуктора:

редуктор 1Ц2-400-16,3-11-М-УХЛ2.

5.Какие существуют схемы соединения барабана с валом редуктора? Их достоинства и недостатки? В каких случаях они используются?

6.Какие параметры редуктора и барабана необходимо знать для осуществления соединения с помощью внутреннего зубчатого зацепления на торце барабана?

81

Пример выполнения задания

6. Выбор редуктора

6.1. Определяем требуемое передаточное число редуктора:

uр = nд = 945 = 16,5, nб 57,4

где nд – частота вращения двигателя, об/мин; nб – частота вращения

барабана, об/мин, |

n = |

|

uпvгр |

= |

3 20 |

|

= 57,4 |

; |

u |

п |

– кратность |

|

πD |

3,14 0,333 |

|||||||||

|

б |

|

|

|

|

|

|

||||

|

|

|

б |

|

|

|

|

|

|

|

|

грузового полиспаста; |

vгр – скорость подъема груза, |

м/мин; Dб – |

|||||||||

диаметр барабана по средней линии навитого каната.

6.2. Расчетная мощность на быстроходном валу редуктора

Pр = kрPдс max = 39,2 кВт,

где Pдс max – максимальная статическая мощность двигателя, кВт;

kр – коэффициент, учитывающий условия работы редуктора. Для приводов механизмов подъема кранов kр = 1.

6.3. Принимаем по каталогу [5, табл. III. 4] с учетом требуемого передаточного числа (uр = 16,5), расчетной мощности (Pр = = 39,2 кВт), режима работы (Л), частоты вращения быстроходного вала (nд = 945 об/мин) и диаметра выходного конца вала двигателя (d1дв = 65 мм) к установке

редуктор 1Ц2-400-16,3-11-М-УХЛ2

(горизонтальный двухступенчатый цилиндрический, вариант сборки 11 (см. прил. 16), конец тихоходного вала в виде части зубчатой муфты, для эксплуатации в районах с умеренным и холодным климатом под навесом или в помещениях).

Передаточное число редуктора uф = 16,3. Мощность на быстроходном валу Pэ = 47 кВт.

82

Условие Рр ≤ Pэ |

выполняется (39,2 < 47). |

|

|||||||

Диаметр выходного конца быстроходного вала d1р = 50 мм. |

|||||||||

Это составляет |

|

d1дв |

−d1р |

|

|

100 = |

65 −50 |

100 = |

23 %, что несколько |

|

|

||||||||

|

|

|

|

|

65 |

||||

|

d |

|

|

|

|||||

|

|

|

|

|

|

|

|

||

|

|

1дв |

|

|

|

|

|||

больше рекомендованных 20 %, т.е. могут возникнуть проблемы

сподбором соединительной муфты.

6.4.Определяем отклонение передаточного числа:

∆u = |

uф −ир |

100 % = |

|

16,3 −16,5 |

|

|

100 % =1, 2 % ≤15 %. |

|

|

||||||

|

|

|

|

|

|||

и |

16,3 |

|

|

||||

|

|

|

|

|

|||

|

ф |

|

|

|

|

|

|

Условие выполняется.

6.5. Уточняем выбор электродвигателя. Фактическое значение скорости подъема груза

vгр ф = uр vгр =16,5 20 = 20,2 м/мин, uф 16,3

где vгр – скорость подъема груза, м/мин.

Отклонение фактической скорости груза от заданной

∆v = |

vгр −vгр ф |

100 % = |

|

20 −20, 2 |

|

|

100 % =1 % ≤15 %. |

|

|

||||||

|

|

|

|

|

|||

гр |

vгр |

|

20 |

|

|

|

|

|

|

|

|

|

|||

Условие выполняется.

Уточненная мощность электродвигателя

P |

= |

(Q + q) gvгр |

= |

(10 |

+0,19) 103 9,8 |

20,2 |

= |

|

|

|

|

||||

дс max |

|

η0 |

|

|

0,85 60 |

|

|

|

|

|

|

|

|

=39,6 103 Вт =39,6 кВт.

Pтр = (0,7…0,8)Pдс max = (0,7…0,8) · 39,6 = 27,7…31,7 кВт.

Соответствует Pдв = 30 кВт.

83

6.6.Выбираем вариант крепления барабана к валу редуктора

спомощью встроенной зубчатой муфты.

Основные технические характеристики редуктора:

Тип |

Режим |

Переда- |

Фактиче- |

Максимальная |

Частота |

Мас- |

редук- |

работы |

точное |

ское пере- |

мощность на |

вращения |

са, |

тора |

|

число u |

даточное |

быстроходном |

быстроход- |

кг |

|

|

|

число uф |

валу, кВт |

ного вала, |

|

|

|

|

|

|

об/мин |

|

Ц2-400 |

Легкий |

16,5 |

16,3 |

47 |

1000 |

315 |

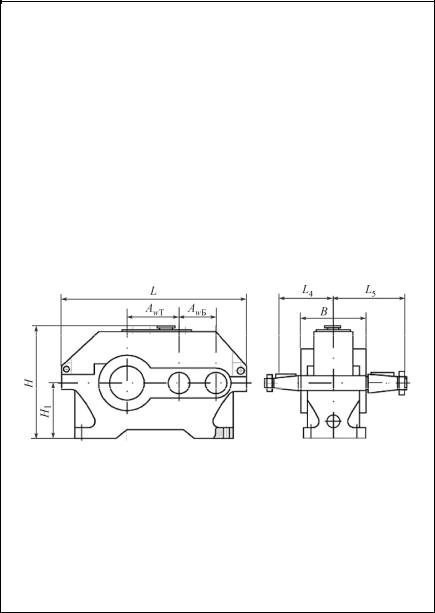

Габаритные и присоединительные размеры:

АwT |

АwБ |

L |

L5 |

B |

H |

H1 |

250 |

150 |

805 |

150 |

380 |

505 |

265 |

|

|

|

|

|

|

|

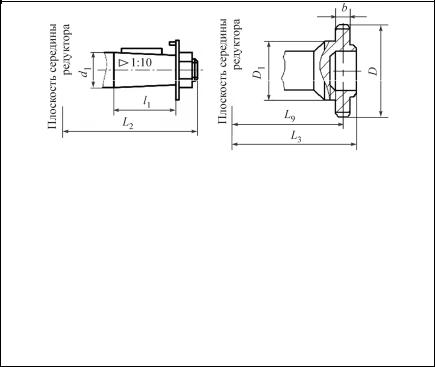

Геометрические параметры концов валов редуктора:

Быстро- |

|

|

Тихоходный вал |

|

|

||||

ходный |

|

|

|

|

|

|

|

||

|

Форма конца в виде части зубчатой муфты |

|

|||||||

|

вал |

|

|

||||||

|

|

|

|

|

|

|

|

||

d1 |

|

l1 |

m |

z |

D |

D1 |

b |

L3 |

L9 |

50 |

|

85 |

6 |

40 |

252 |

140 |

30 |

280 |

255 |

|

|

|

|

|

|

|

|

|

|

84

6.7. Определяем |

геометрические параметры зубчатой полу- |

муфты на канатном барабане: |

|

– модуль |

m = 6; |

– число зубьев |

z = 40; |

–диаметры:

•делительной окружности, d = mz = 6 · 40 = 240 мм;

•вершин зубчатого венца, da = d – 2m = 240 – 2 · 6 = 228 мм;

• впадин зубчатого венца, df = d + 2 · 1,25m = 240 + + 2 · 1,25 · 6 = 255 мм.

85

7. ВЫБОР ТОРМОЗА

Задание

Осуществить расчет параметров и подобрать двухколодочный тормоз для проектируемого механизма подъема.

Краткие теоретические сведения

Тормоза в механизмах подъема груза обеспечивают не только удержание груза на определенной высоте, но также остановку механизма и регулирование его скорости. Принцип их действия основан на уравновешивании целиком или частично крутящего момента на валу механизма тормозным моментом, возникающим от сил трения между подвижными и неподвижными элементами тормоза.

По способу управления тормозные устройства подразделяют следующим образом:

–автоматические – замыкающиеся при аварийной ситуации или выключении двигателя механизма, устанавливаются в механизмах с электроприводом;

–управляемые – замыкающиеся и размыкающиеся при воздей-

ствии оператора, приводятся в действие через систему рычагов и устанавливаются, как правило, в механизмах с ручным приводом или приводом от двигателя внутреннего сгорания.

По действию замыкающей силы различают следующие тормоза:

–нормально замкнутые (закрытые) – при выключенном двигателе тормозные поверхности замкнуты внешней силой (пружиной, весом замыкающего груза и т.п.), размыкание тормоза возможно только при включенном двигателе под действием электромагнитов, электрогидравлических или электромеханических толкателей;

–нормально разомкнутые (открытые) – в исходном положе-

нии тормозные поверхности разомкнуты; замыкание и размыкание тормоза осуществляется под действием внешнего усилия;

86

– комбинированные – в нормальных условиях работают как нормально разомкнутые, в аварийных ситуациях – как нормально замкнутые.

Согласно правилам Ростехнадзора, механизмы подъема груза должны оборудоваться только нормально замкнутыми тормозами с автоматическим управлением!

По конструктивному исполнению тормоза делятся на радиальные и осевые. Радиальные, в свою очередь, подразделяют на колодочные и ленточные, осевые – на дисковые и конусные (конические).

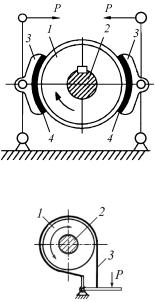

Колодочные тормоза состоят из |

|

|

стального кованного, реже чугунного, |

|

|

шкива 1, закрепленного при помощи |

|

|

шпонки на быстроходном валу 2, и |

|

|

стальных или чугунных колодок 3, зажи- |

|

|

мающих шкив и тормозящих его движе- |

|

|

ние (рис. 7.1). Для увеличения тормозно- |

|

|

го момента к колодкам заклепками |

|

|

крепятся фрикционные накладки 4. На- |

|

|

кладки крепятся таким образом, чтобы |

Рис. 7.1 |

|

головки заклепок не касались поверхно- |

||

|

||

сти трения тормозного шкива. |

|

|

Тормоза, как правило, делают с дву- |

|

|

мя колодками, расположенными по обеим |

|

|

сторонам шкива для равномерного рас- |

|

|

пределения нагрузки на вал. |

|

|

В ленточных тормозах (рис. 7.2) |

|

|

торможение шкива 1, закрепленного на |

Рис. 7.2 |

|

валу 2, осуществляется за счет силы тре- |

|

ния, возникающей между поверхностями шкива и стальной ленты с фрикционными накладками 3 при нажиме тормозного рычага. Применяются эти тормоза реже колодочных из-за меньшей надежности (возможен обрыв ленты), неравномерного износа ленты и возникновения значительного добавочного усилия, изгибающего вал.

87

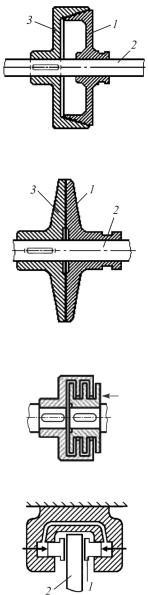

Рис. 7.3

Рис. 7.4

Рис. 7.5

Рис. 7.6

88

Тормоза с осевым давлением отли-

чаются тем, что усилие, замыкающее тормозящие поверхности, направлено не перпендикулярно, а вдоль оси вращения.

Конический тормоз (рис. 7.3) состоит из конуса 1 и неподвижной чаши с конической расточкой 3, закрепленной на валу 2 при помощи шпонки или шлиц. Замыкание и размыкание тормоза производится перемещением конуса вдоль вала при помощи рычажного механизма.

В дисковом тормозе поверхность трения представляет собой плоское коль-

цо (рис. 7.4).

Однодисковые плоские и конусные тормоза в грузоподъемных механизмах применяют редко, так как они требуют значительных усилий нажатия. Распространение, в частности в электрических талях, получили многодисковые пластинчатые тормоза (рис. 7.5), в которых сила трения создается сжатием нескольких неподвижных дисков, закрепленных в корпусе,

сподвижными дисками, сидящими на валу.

Вгрузоподъемных механизмах также могут использоваться дисково-колодочные тормоза (например, в мостовых электрических кранах). В отличие от колодочных тормозов, где тормозные колодки прижимаются к наружной поверхности тормозного шкива, в дисково-колодочных тормозах (рис. 7.6) колодки 1 выполнены плоскими и прижимаются к торцовым поверхностям шкива 2.

Вмеханизмах подъема кранов наиболее широкое применение получили колодочные тормоза (автоматические, нормальнозамкнутые, двустороннего действия). Замыкание двухколодочных тормозов в большинстве конструкций осуществляется усилием сжатой пружины, размыкание – специальными тормозными электромагнитами, электромеханическими или электрогидравлическими толкателями.

Типоразмер тормоза выбирают по каталогу в зависимости от расчетного тормозного момента.

Для полной остановки и удержания груза в неподвижном состоянии необходимо, чтобы тормозной момент был больше крутящего момента, создаваемого весом поднятого груза. Превышение тормозного момента по сравнению с крутящим называют коэффициентом запаса торможения. Коэффициент запаса торможения зависит от степени ответственности и режима работы механизма и задается при проектировании крана.

Тормозной момент зависит от величины силы трения между колодками тормоза и шкивом, а также от диаметра тормозного шкива. С увеличением диаметра шкива при одинаковом усилии прижатия колодок и коэффициенте трения тормозной момент увеличивается.

Необходимая расчетная величина тормозного момента устанавливается регулированием тормоза при помощи гаек, сжимающих пружину, прижимающую колодки к тормозному шкиву.

Взависимости от скорости начала торможения, тормозного момента и массы поднимаемого груза груз при торможении будет проходить до полной остановки определенный путь, который называют тормозным путем. Длина тормозного пути, время торможения до полной остановки и ускорение груза при торможении определяют работоспособность кранового тормоза.

89

Указания к выполнению задания

7.1. Выбор типа тормоза

Наиболее широко распространены двухколодочные тормоза следующих типов:

–ТКТ с приводом для размыкания от электромагнита переменного тока типа МО-Б;

–ТКП с приводом для размыкания от электромагнита постоянного тока типа МП;

–ТТ и ТКГ с электрогидравлическими толкателями.

Тормоза типа ТКТ конструктивно проще, поэтому их применение предпочтительнее при диаметрах тормозных шкивов до 300 мм и тормозных моментах до 500 Н·м. Их обычно применяют для механизмов групп режимов работы 1М–4М.

Вмеханизмах групп режимов работы 4М–6М, а также при использовании постоянного тока применяют тормоза типа ТКП.

Вмеханизмах групп режимов работы 4М–6М применяют также тормоза типа ТТ и ТКГ. Помимо возможности получения больших тормозных моментов, тормоза с электрогидравлическими толкателями обладают рядом следующих достоинств по сравнению с тормозами с электромагнитным размыканием:

–возможность регулирования времени срабатывания тормоза;

–плавное нарастание тормозного момента;

–большее число включений и, как следствие, высокая долговечность;

–простота обслуживания;

–бесшумность работы;

–меньший расход дорогостоящих материалов (меди), следовательно, меньшая стоимость производства и др.

Однако наличие рабочей жидкости требует высокой степени точности изготовления деталей, надежных уплотнений и осложняет эксплуатацию при низких значениях температуры.

90