книги / Трибология

..pdfТаблица 8.3 Результаты экспериментальных исследований по определению коэффициентов трения композиционных материалов КМ-2 и КМ-3

Номер опыта |

Натуральные |

|

Коэффициент |

Среднее |

Доверительный |

Расчетное |

||||||

кг/м3 |

% МПа м/с |

yu1 |

yu2 |

yu3 |

||||||||

ние yu |

α = 0,95 |

yˆu |

||||||||||

|

значения факторов |

|

трения |

значе- |

интервал y |

значение |

||||||

|

ρн, |

n, |

P, |

|

V, |

|

|

|

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

60 |

1 |

|

|

0,308 |

0,321 |

0,338 |

0,322 |

0,038 |

0,322 |

|

2 |

|

80 |

1 |

|

0,01 |

0,298 |

0,318 |

0,308 |

0,308 |

0,024 |

0,305 |

|

3 |

|

60 |

5 |

|

|

0,255 |

0,264 |

0,259 |

0,259 |

0,011 |

0,261 |

|

4 |

14 |

80 |

5 |

|

|

0,255 |

0,257 |

0,255 |

0,256 |

0,002 |

0,257 |

|

5 |

|

60 |

1 |

|

|

0,156 |

0,160 |

0,168 |

0,161 |

0,016 |

0,164 |

|

6 |

|

80 |

1 |

|

5 |

0,136 |

0,152 |

0,150 |

0,146 |

0,022 |

0,147 |

|

7 |

|

60 |

5 |

|

|

0,113 |

0,105 |

0,102 |

0,107 |

0,014 |

0,103 |

|

8 |

|

80 |

5 |

|

|

0,100 |

0,098 |

0,100 |

0,099 |

0,002 |

0,099 |

|

9 |

|

60 |

1 |

|

|

0,337 |

0,359 |

0,351 |

0,349 |

0,027 |

0,346 |

|

10 |

|

80 |

1 |

|

0,01 |

0,316 |

0,324 |

0,320 |

0,320 |

0,010 |

0,318 |

|

11 |

|

60 |

5 |

|

|

0,283 |

0,301 |

0,278 |

0,287 |

0,030 |

0,284 |

|

12 |

200 |

80 |

5 |

|

|

0,254 |

0,270 |

0,260 |

0,261 |

0,020 |

0,270 |

|

13 |

|

60 |

1 |

|

|

0,179 |

0,173 |

0,166 |

0,173 |

0,016 |

0,173 |

|

14 |

|

80 |

1 |

|

5 |

0,143 |

0,144 |

0,138 |

0,141 |

0,009 |

0,146 |

|

15 |

|

60 |

5 |

|

|

0,108 |

0,108 |

0,102 |

0,106 |

0,009 |

0,112 |

|

16 |

|

80 |

5 |

|

|

0,095 |

0,111 |

0,120 |

0,109 |

0,031 |

0,098 |

|

Таблица 8.4 Результаты экспериментальных исследований по определению

износа композиционных материалов КМ-2 и КМ-3

Номер опыта |

Натуральные |

|

Износ, мг |

Среднее |

Доверительный |

Расчетное |

||||||

кг/м3 |

% |

МПа |

м/с |

|||||||||

yu1 yu 2 yu3 |

ние yu |

α = 0,95 |

yˆu |

|||||||||

|

значения факторов |

|

|

|

значе- |

интервал y |

значение |

|||||

|

ρн, |

n, |

P, |

|

V*, |

|

|

|

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

60 |

1 |

|

|

0,12 |

0,10 |

0,14 |

0,12 |

0,05 |

0,12 |

|

2 |

14 |

80 |

1 |

|

5 |

0,08 |

0,10 |

0,14 |

0,11 |

0,08 |

0,11 |

|

3 |

|

60 |

5 |

|

|

0,32 |

0,24 |

0,36 |

0,31 |

0,15 |

0,31 |

|

4 |

|

80 |

5 |

|

|

0,20 |

0,20 |

0,10 |

0,17 |

0,14 |

0,17 |

|

5 |

|

60 |

1 |

|

|

0,22 |

0,20 |

0,18 |

0,20 |

0,05 |

0,20 |

|

6 |

200 |

80 |

1 |

|

5 |

0,08 |

0,10 |

0,16 |

0,11 |

0,10 |

0,11 |

|

7 |

|

60 |

5 |

|

|

0,60 |

0,72 |

0,60 |

0,64 |

0,17 |

0,64 |

|

8 |

|

80 |

5 |

|

|

0,28 |

0,20 |

0,16 |

0,21 |

0,15 |

0,21 |

|

*В связи с тем, что при скорости скольжения 0,01 м/с величина износа исследуемых материалов составила менее 0,1 мг, этот фактор был исключен из регрессионного анализа.

121

Рассчитав коэффициенты уравнения (8.16) и исключив статистически не значимые, получили уравнение регрессии для коэффициентов трения и для износа:

yˆ 0,213 5,5 10 3 |

X |

1 |

7,8 10 3 |

X |

2 |

0,027X |

3 |

0,083X |

4 |

|

(8.29) |

|

|

|

|

|

|

|

|||||

2,6 10 3 X1X2 3,5 10 3 X1X4 3,4 10 3 X2 X3; |

|

|

|

||||||||

yˆ 0,233 0,058X1 |

0,083X2 0,098X3 0,045X1X2 |

|

|

(8.30) |

|||||||

0,014X1X3 |

0,058X2 X3 |

0,027X1X |

2 X3. |

|

|

||||||

|

|

|

|||||||||

Проверка уравнений (8.29) и (8.30) по критерию Фишера показала их адекватность. Для приведения данных уравнений к виду с натуральными значениями факторов использовали формулу кодирования (8.16), подставляя в уравнения вместо кодовых натуральные значения факторов. В результате получили следующие зависимости:

f 0,297 1,19 10 5ρн |

9,87 10 4 n 8,5 10 3 P 3,15 |

(8.31) |

|

10 2V 2,84 10 6ρ |

|

n 1,53 10 5ρ V 1,71 10 4 nP; |

|

н |

|

||

|

н |

|

|

I 1,26 10 2 4,12 10 4ρн 9,92 10 4 n 1,25 10 1 P |

|

||

5,38 10 6ρнn 1,2 10 3ρнP 1,38 10 3 nP |

(8.32) |

||

1,43 10 5ρнnP. |

|

||

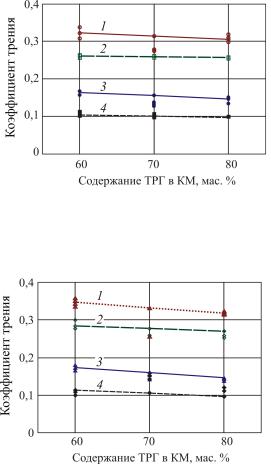

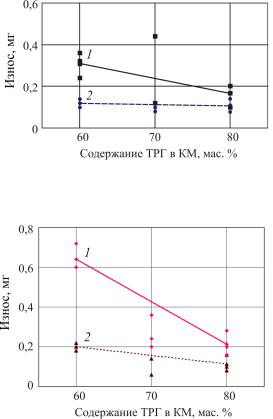

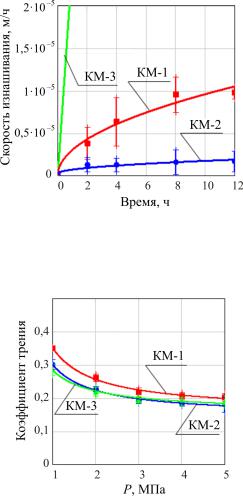

На рис. 8.7–8.10 представлены зависимости экспериментальных значений коэффициента трения и износа от концентрации ТРГ в композиционных материалах КМ-2 и КМ-3 при различных значениях насыпной плотности ТРГ, прилагаемой нагрузки и скорости скольжения.

Анализ полученных экспериментальных результатов и зависимостей (8.31) и (8.32) свидетельствует о том, что с увеличением содержания ТРГ в композиционных материалах, давления на образцы и скорости скольжения при испытании коэффициенты трения уменьшаются. При этом коэффициенты трения КМ на

122

основе ТРГ с насыпной плотностью 14±1 кг/м3 меньше, чем КМ с насыпной плотностью 200±10 кг/м3. Величина износа уменьшается с увеличением содержания ТРГ в композиционных материалах и увеличивается с повышением давления на образец.

Рис. 8.7. Зависимость коэффициентов трения композиционного материала КМ-2 от содержания ТРГ: 1 – P = 1 МПа, V = 0,01 м/с;

2 – P = 5 МПа, V = 0,01 м/с; 3 – P = 1 МПа, V = 5 м/с;

4 – P = 5 МПа, V = 5 м/с

Рис. 8.8. Зависимость коэффициентов трения композиционного материала КМ-3 от содержания ТРГ: 1 – P = 1 МПа, V = 0,01 м/с;

2 – P = 5 МПа, V = 0,01 м/с; 3 – P = 1 МПа, V = 5 м/с;

4 – P = 5 МПа, V = 5 м/с

123

Рис. 8.9. Зависимость износа композиционного материала КМ-2 от содержания ТРГ: 1– P = 5 МПа; 2 – P = 1 МПа

Рис. 8.10. Зависимость износа композиционного материала КМ-3 от содержания ТРГ: 1 – P = 5 МПа; 2 – P = 1 МПа

Экспериментальные исследования показали, что износ образцов КМ, испытанных по схеме «палец–диск», характеризуется достаточно малой величиной, поэтому дальнейшие испытания проведены по схеме «кольцо–диск».

124

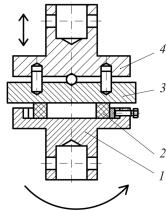

8.3. Определение коэффициента трения и износостойкости композиционных материалов на испытательной машине МИ-40КУ по схеме «кольцо–диск»

Методика проведения эксперимента. На испытательной машине МИ-40КУ по схеме «кольцо–диск» (рис. 8.11) определяется износ и коэффициент трения образцов. Износ оценивается по потере массы:

h |

m |

, |

(8.33) |

|

Aa |

||||

|

|

|

где m – потеря массы, г; – плотность вещества, г/м3; Aa – площадь поверхности трения; h – линейный износ, м.

Рис. 8.11. Приспособление для исследования процесса изнашивания образцов:1 – захват; 2 – кольцевойобразец; 3 – контртело; 4 – самоустанавливающийся захват

Кольцевой образец 2 размером 50 70 10 мм закрепляется в захвате 1, который через переходник крепится к выходному валу кручения испытательной машины МИ-40КУ (на рис. 8.11 не показаны). Контртело в виде диска 3 устанавливается в самоустанавливающемся захвате 4, который через переходник кре-

125

пится к комбинированному датчику силы и момента (на рис. 8.11 не показаны). Момент трения записывается через систему сбора данных на компьютер, а затем рассчитывается коэффициент трения. Износ образцов рассчитывается с использованием метода потери массы. Масса образцов определяется с помощью электронных весов с разрешением ±0,1 мг. Стальной диск практически не изнашивается. Каждое испытание повторяется по 5 раз. Перед началом каждого испытания поверхность контртела очищается с помощью ацетона и сжатого воздуха.

После предварительного определения коэффициентов трения и исследования износа тестовых образцов в различных средах на машине трения по схеме «палец–диск» на предприятии ООО «Силур» были произведены образцы с выбранными соотношениями ТРГ и связующего для испытания по схеме «кольцо–диск».

Результаты исследований композиционного материала КМ-1. По схеме «кольцо–диск» коэффициент трения и износ колец по сухой поверхности контртела в виде диска из стали 20Х13 с твердостью 50HRC и шероховатостью Ra = 0,84 мкм определяли на испытательной машине МИ-40КУ со специально разработанным приспособлением (см. рис. 8.11) при давлении в контакте 1…5 МПа, скорости скольжения 0,003…0,015 м/с, комнатной температуре, относительной влажности 25…35 %.

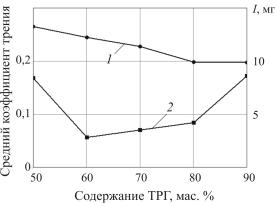

Для оценки влияния схемы испытаний на износ были проведены испытания по схеме «кольцо–диск» кольцевых образцов композиционного материала КМ-1 после приработки в течение 30 мин, результаты которых представлены на рис. 8.12.

Результаты испытаний показывают, что при испытаниях по схеме «кольцо–диск» с увеличением содержания ТРГ средний коэффициент трения КМ-1 уменьшается, а износ увеличивается после прохождения точки минимума при содержании ТРГ 60 мас. %.

126

Рис. 8.12. Зависимость триботехнических характеристик КМ-1 от содержания ТРГ: 1 – средний коэффициент трения; 2 – суммарный

износ образцов после трех испытаний (tисп = 30 мин)

Результаты исследований композиционных материа-

лов КМ-1, КМ-2, КМ-3. Длительность испытания композиционных материалов КМ-1, КМ-2, КМ-3 по схеме «кольцо–диск» составила 12 ч с определением износа через каждые 2 ч взвешиванием на аналитических весах и расчетом скорости изнашивания. Нагрузку на образец варьировали в интервале 1…5 МПа. Каждое испытание проводили на трех образцах, а затем вычисляли среднее арифметическое значение.

Результаты испытаний представлены на рис. 8.13 и 8.14. Анализ зависимости скорости изнашивания композицион-

ных материалов от времени испытания (см. рис. 8.13) показывает, что для КМ-1 характерно резкое возрастание скорости изнашивания до недопустимых пределов, для КМ-3 скорость изнашивания на установившейся стадии значительно меньше, но также превосходит допустимую. В то же время для КМ-2 получены удовлетворительные результаты, позволяющие сделать выводы о возможности его применения в качестве уплотнительных элементов.

127

Рис. 8.13. Зависимость скорости изнашивания композиционных материалов от времени испытания (P = 5 МПа, контртело – сталь 20Х13)

Рис. 8.14. Зависимость коэффициента трения КМ по стали 20Х13 от удельного давления (время испытания 12 ч)

Как показывают результаты исследований, композиционные материалы КМ-1 и КМ-3 не могут эксплуатироваться при давлениях в контакте более 4…5 МПа.

128

Можно предположить, что более высокая износостойкость материала КМ-2 так же, как и деформационно-прочностные характеристики, связана со структурно-морфологическими особенностями используемого в данном композите ТРГ, связанными с наличием упрочняющих стержнеобразных элементов. Такого рода особенности, в свою очередь, являются следствием способа, степени и характера механического воздействия в процессе измельчения ТРГ перед формованием КМ.

В результате исследования влияния характера и степени измельчения исходного терморасширенного графита на износостойкость композиционного материала с кремнийорганическим связующим установлено, что наиболее эффективным является использование фрагментированного терморасширенного графи-

та с длиной фрагментов 0,1…3 мм (измельчение в одну стадию до ρн = 14±1 кг/м3).

8.4. Исследование износостойкости стальных деталей после электроискровой обработки терморасширенным графитом

Успешное решение проблемы повышения долговечности инструментов и деталей технологического оборудования связано с увеличением износостойкости их рабочих поверхностей.

В настоящее время все более широкое применение находят электрофизические методы обработки поверхности, в том числе метод электроискрового легирования (ЭИЛ). Метод ЭИЛ основан на явлении электрической эрозии материалов при искровом разряде в среде воздуха. На поверхности детали, являющейся катодом, в результате полярного переноса с анода продуктов эрозии формируется слой с измененной структурой и составом. Основными достоинствами метода ЭИЛ является высокая адгезия нанесенного материала с основой, отсутствие жестких требований по предварительной подготовке обрабатываемой поверхности, локальность проведения процесса, малая

129

зона термического влияния, исключающая общий нагрев обрабатываемой детали и изменение ее физико-механических свойств и геометрии.

Процесс электроискрового легирования при использовании графита в качестве анода открывает широкие возможности изменения свойств стальных поверхностей в нужном направлении. При электроискровом легировании в электрической цепи происходит «пробитие» пространства разделяющего электроды, в результате которого между электродами возникает искровой разряд, приводящий к локальному действию высоких давлений и температур. При этом поток электронов искрового разряда мгновенно разогревает анод, и частицы материала анода перемещаются к катоду в паровой, жидкой или твердой фазе. Летящие от анода к катоду частицы нагреваются до высокой температуры. При относительно небольших мощностях источника тепла 104–105 Вт/см2 и длительности искрового разряда 10–5–10–3 с на катоде образуются лунки и микрованны. В результате взаимодействия частиц анода и катода между собой и окружающей средой образуются новые фазы, структура в поверхностном слое изменяется.

Цель исследования − сравнение триботехнических свойств покрытий, полученных при различных параметрах и режимах электроискрового легирования стали Ст. 3.

Методика проведения эксперимента. Покрытия из тер-

морасширенного графита наносили с помощью установки «ЭЛИТРОН-22» для электроэрозионной обработки. Терморасширенный графит – материал, получаемый путем термического удара интеркалированных соединений графита. Процесс интеркалирования сводится к внедрению молекул и ионов серной кислоты в присутствии окислителя. При расширении графита происходит расщепление кристаллитов вдоль оси, перпендикулярной слоям углерода с гексагональной решеткой, на тонкие пачки-ленты из небольшого числа атомных плоскостей с одновременной их деформацией, в результате чего образуется объ-

130