книги / Трибология

..pdf

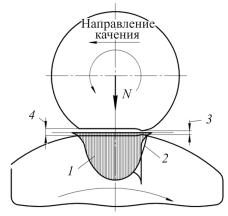

Характер эпюры давления в масляном слое между двумя обкатываемыми цилиндрами в сечении, совпадающем с направлением качения, выяснился в результате многочисленных теоретических решений и экспериментальных работ.

Как видно на рис. 4.11, распределение давления в этом случае отличается от рассчитанного по Герцу (1885). На входе в зазор давление увеличивается постепенно, не так резко, как у границы контакта при отсутствии смазки. Протяженность плавного возрастания давления значительна и выходит за пределы площадки контакта, вычисленной по Герцу. Максимальное давление в центральной части немного отличается от рассчитанного по Герцу, но зато на выходе образуется резкий пик давления, иногда намного превышающий давление в центральной части контакта. Существование этого пика обнаружено впервые в 1945–1946 гг. А.И. Петрусевичем.

Рис. 4.11. Распределение давления на контакте при качении ролика по цилиндрической поверхности со смазкой:

1 – в соответствии с эластогидродинамической теорией (ЭГТ); 2 – в соответствии с теорией Герца (форма зазоров соответствии с ЭГТ); 3 – в месте сужения на выходе потока масла;4 – в средней части полоскиконтакта

51

Образование пика давления на выходе из контакта обязано резкому уменьшению нормальной деформации у края контакта в связи с отсутствием «поддерживающего» давления за пределами контакта.

Всоответствии с этим у выхода из зазора на поверхности возникает нечто вроде порожков, вызывающих подпор давления

ипридающих своеобразную форму всему профилю зазора.

Вподшипниках качения сопротивление является следствием трения тел качения о беговые дорожки, дифференциального (геометрического) скольжения тел качения, трения в сепараторе, трения в смазочном материале и трения, обусловленного особенностями конструкции и режима работы.

Момент трения, порождаемый внутренним трением в зоне контакта тел качения (упругим гистерезисом), определяется по формуле

|

|

|

M уг 1,25 10 4 dсрdш 2/3 Pi4/3 , |

(4.29) |

|

где |

dср |

D d |

– средний диаметр подшипника, мм; dш |

– диа- |

|

2 |

|||||

|

|

|

|

метр шарика, мм; Pi – нагрузка на шарик, изменяющаяся от Pmin до Pmax , Н; i – номер нагруженного тела качения.

Распределение нагрузки можно определить теоретически, экспериментально, рассчитать методом конечных элементов или исследовать на плоских моделях методом фотоупругости.

В подшипнике, когда шарик катится по желобу, имеет место различие мгновенных скоростей скольжения на отдельных участках области контакта. В области контакта тел согласованной формы (шарика и желоба) существуют две линии с нулевой относительной скоростью скольжения, а на других частях эллипса между шариками и желобами колец будет наблюдаться проскальзывание из-за неодинакового расстояния точек контакта от осей вращения. Трение скольжения в этих областях дает вклад в сопротивление перекатыванию. Этот механизм трения

52

качения впервые был исследован Г. Хиткоутом в 1921 г. и известен как теория дифференциального проскальзывания.

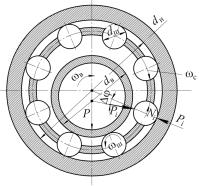

Трение тел качения о сепаратор обусловлено многими причинами, к которым прежде всего относится наличие диаметрального зазора между элементами подшипника

d dн (dв 2dш ) |

(4.30) |

и погрешностями в размерах тел качения. Диаметральный зазор вызывает некоторый угол φ между линиями действия нор-

мальных сил Р, приложенных к i-му телу качения со стороны внутреннего и наружного колец (рис. 4.12), вследствие чего возникает давление на сепаратор

N Pi sin( φ). |

(4.31) |

С увеличением зазора d возрастает сила N, а следовательно, и сила трения скольжения шарика о сепаратор. Однако при весьма малых зазорах сопротивление в подшипниках качения возрастает.

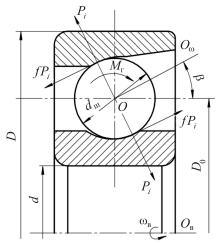

Рис. 4.12. Схема подшипника для определения потерь на трение

При вращении внутреннего кольца с угловой скоростью ωв перекатывающиеся шарики (или ролики) увлекают сепаратор, вращая его с угловой скоростью

53

ω |

|

|

1 |

ω |

|

dв |

. |

(4.32) |

|

2 |

|

|

|||||

|

с |

|

|

в dв dш |

|

|||

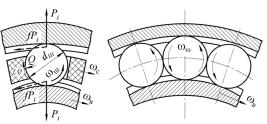

Погрешность в размерах тел качения ( dш ) вызывает от-

ставание или опережение перемещения их относительно сепаратора, в результате чего возникает трение скольжения. Обычно сепаратор ведут несколько нагруженных шариков, а менее нагруженные он увлекает за собой, преодолевая возникающее трение по дорожкам качения. Если, например, шарик нагружен силами Pi (рис. 4.13, а), то для его перемещения (в случае отста-

вания, когда vш vс ) сепаратор должен преодолеть силы трения fPi между шариком и внутренним и наружным кольцами. Возникающее при этом нормальное давление Q 2 fPi со сторо-

ны шарика на стенку гнезда сепаратора в свою очередь вызовет силу трения скольжения шарика о сепаратор:

Fc fcQ 2 fc fPi . |

(4.33) |

Для снижения отмеченного сопротивления необходимы более высокие точность сортировки шариков и чистота поверхностей дорожек качения.

аб

Рис. 4.13. Расчетная схема к определению трения в подшипниках

В бессепараторных подшипниках (рис. 4.13, б) наблюдается трение скольжения соприкасающихся между собой тел качения. Энергия этого трения может быть значительной, так как

54

относительные скорости тел качения направлены в противоположные стороны.

При малых радиальных зазорах и высоких скоростях в бессепараторных подшипниках быстро образуется кольцевой износ шариков и сопротивление вращению возрастает.

Вначале П.Л. Капица, затем другие исследователи и особенно Д.С. Коднир рассмотрели вопросы влияния смазки на сопротивление в подшипниках качения. При качении по смазанной беговой дорожке кольца шариков или роликов между ними образуется масляная пленка, благодаря которой увеличивается площадь контакта тел качения и кольца. В результате происходит снижение контактных напряжений, энергии трения и износа элементов подшипника. При больших нагрузках и недостаточной вязкости масла возможен разрыв смазочной пленки в зоне контакта элементов подшипника, что вызовет повышение сопротивления. А при малых нагрузках и повышенной вязкости смазки трение в самом смазочном слое может быть относительно высоким и особенно заметным в период разгона.

Мощность, затраченная на трение в масляной прослойке на единицу длины цилиндра подшипника качения,

W ц |

6,5 2 |

, |

когда l2 |

h , |

(4.34) |

|

|

||||||

м |

h0 |

|

|

2 |

0 |

|

|

|

|

|

|

||

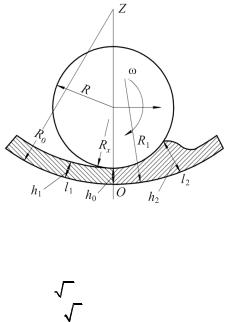

где v – скорость продольного передвижения точки касания при

качении цилиндра, v x ; |

μ – вязкость масла; |

h |

– величина |

|||||

t |

|

|

|

|

|

|

0 |

|

зазора, заполненного маслом (рис. 4.14); |

|

|

||||||

α |

1 |

|

1 |

|

1 |

|

|

|

|

|

, |

|

(4.35) |

||||

2 |

Rx |

|

|

|||||

|

|

|

Ri |

|

|

|||

где Rx – радиус кривизны поверхности цилиндра в точке О; Ri – радиус кривизны поверхности качения.

55

Рис. 4.14. Схема сечения цилиндра при вязкой прослойке

Потери на трение для шара имеют следующий вид:

W ц |

6 2 |

|

ln |

|

4m2 |

при 4m2 h , |

(4.36) |

|

|

|

|

|

|

||||

м |

(2 3 ) |

|

|

|

0 |

|

||

|

|

|

h0 |

|

|

|||

где 2m – толщина масляной прослойки; α и β рассчитываются по формулам

|

1 |

|

|

1 |

|

|

|

1 |

|

|

|

|||

α |

|

|

|

|

, |

(4.37) |

||||||||

2 |

|

Rx |

Ri |

|||||||||||

|

|

|

|

|

|

|

||||||||

|

1 |

|

1 |

|

|

|

1 |

|

|

(4.38) |

||||

β |

|

|

|

|

|

|

|

|

|

|

|

, |

||

2 |

|

R |

|

|

|

R |

||||||||

|

|

y |

|

|

|

|

||||||||

|

|

|

|

|

|

|

2 |

|

|

|||||

где Ry и R2 – радиусы кривизны, перпендикулярные к направлению качения.

Мощность, затрачиваемая на трение, в данном случае мало чувствительна к изменениям величин т и h0 и имеет логарифми-

ческую зависимость от толщины масляной прослойки. Ориентировочно момент сопротивления, вызванный смаз-

кой, можно выразить следующим образом:

56

M |

cм |

z2W ц , |

(4.39) |

|

м |

|

где z – число тел качения.

Однако следует учитывать, что потери на трение при качении шарика по наружному и внутреннему кольцам будут различными.

Рассмотрим сопротивление, порождаемое силами инерции. При работе подшипника на каждый его шарик действует центробежная сила инерции:

F md |

2 |

/ 2, |

(4.40) |

|

ц |

0 |

0 |

|

|

где т – масса шарика; ω0 – угловая скорость шарика относительно оси подшипника, равная угловой скорости сепаратора с.

Урадиально-упорных подшипников в результате воздействия центробежной силы изменяются углы контакта тела качения

скольцами. У высокоскоростных подшипников изменение угла контакта может быть значительным, а у вращающихся с умеренными скоростями – пренебрежимо мало. Кроме того, у высокоскоростных подшипников действие центробежных сил на внутренние кольца вызывает ослабление натяга.

Уупорных подшипников под действием центробежных сил шарики смещаются от центра желоба к периферии. Поэтому при малой осевой нагрузке во время пуска и изменений направлений вращения на дорожке качения могут образоваться спиралевидные полосы («елочки»), чему также способствует гироскопический момент.

Сопротивление, порождаемое гироскопическими эффектами, возникает у вращающихся шариковых подшипников с углом контакта, не равным нулю. Суть гироскопического эффекта заключается в том, что при быстром вращении тела (шарика)

относительно своей оси Ош и одновременным вращением этой оси относительно другой неподвижной оси Ов, расположенной под углом β (рис. 4.15) возникает вращающий момент Мг, кото-

57

рый стремится вращать шарик относительно оси, проходящей через его центр тяжести, и перпендикулярной плоскости сечения подшипника.

Рис. 4.15. Взаимодействие сил в шарикоподшипнике при гироскопическом эффекте

Величина этого момента может быть найдена по формуле

|

|

Mг JW W 0 sin , |

|

|

(4.41) |

||

где J |

W |

– момент инерции шарика, J |

W |

0,1mD2 |

; |

|

– угловая |

|

|

W |

|

W |

|

||

скорость тел качения; m – масса шарика, m D3 |

/ 6g; |

– плот- |

|||||

|

|

|

|

W |

|

|

|

ностьматериалашарика;g –ускорениесвободногопадения.

При недостаточной нагрузке Pi на шарик вращающий мо-

мент Мг вызовет верчение шариков по желобу одного из колец. Гироскопическое верчение шарика будет предотвращено при соблюдении условия

fPd |

М |

г |

. |

(4.42) |

i ш |

|

|

|

58

Если соблюдается условие

Pi Мг , fdш

то для устранения верчения в подшипнике может быть сделан осевой натяг, который увеличит нагрузку Pi до требуемой величины.

Основные виды трения в подшипниках качения действуют одновременно (или совокупно), поэтому количественно оценить влияние каждого из них на общее сопротивление трудно. Однако можно отметить, что повышенное сопротивление в начальный момент движения (сопротивление при трогании) обусловлено, главным образом, влиянием трения скольжения в смазочном слое. С увеличением скорости это трение снижается, а затем вследствие влияния появляющихся центробежных сил инерции тел качения и других факторов сопротивление в подшипниках возрастает. Повышение радиальной нагрузки на подшипник Р оказывает влияние, главным образом, на трение качения тел по беговым дорожкам, геометрическое скольжение и трение о сепаратор. Теоретический расчет общего сопротивления в подшипниках качения связан со значительными трудностями, так как невозможно учесть с необходимой достоверностью влияние упругих свойств элементов подшипника, чистоты обработки поверхностей, распределения нагрузки между телами качения, свойств смазки, скорости, температуры, времени приработки и других факторов.

В инженерной практике часто коэффициент трения под-

шипника определяется по формуле |

|

f M /(F0,5d), |

(4.43) |

где M – момент трения, Н·мм; F – нагрузка на подшипник, Н; d – диаметр цапфы вала или посадочного отверстия подшипника, мм.

59

4.8.Влияние внешней вибрации на подшипниковый узел

Известно, что между трением и колебаниями существует тесная связь: трение способно порождать колебания, а колебания влияют на трение. В связи с этим необходимо детальное изучение влияния колебаний на трение, чтобы использовать положительные эффекты в конструировании опор и уменьшить влияние отрицательных.

Влияние нормальных и тангенциальных колебаний на трение скольжения твердых тел изучали такие ученые, как Д.М. Толстой, Р.Л. Каплан, В.Л. Вейц, Б.В. Буданов, В.А. Кудинов, Д.М. Толстой, Ю.В. Ашкеров.

В работе В.И. Ивлева «О влиянии нормальных колебаний на величину силы трения» (1981) приводятся зависимости, позволяющие оценить уменьшение силы трения при колебаниях, нормальных к плоскости касания, в зависимости от амплитуды

ичастоты вибраций и характеристик контакта.

Вдиссертации М.Ю. Платовских «Фрикционные автоколебания и вибрационное перемещение в системах в системах с одной и двумя степенями свободы» (1995) рассмотрена одномассовая система с кубической характеристикой трения. Найдены зависимости силы трения от скорости движения. Получены зависимости тормозного момента при скачкообразной характеристике силы трения. Предложена новая двухмассовая модель фрикционной пары с относительным скольжением.

Вработе «Активное гашение фрикционных автоколебаний с использованием силового воздействия» авторов М.Я. Израило-

вич, А.В. Аракчеев (2006) исследуется одномассовая система с произвольной нелинейностью, соответствующей механизму возбуждения фрикционных автоколебаний. Для снижения интенсивности автоколебаний в систему вводится силовое виброгасящее воздействие с обратной связью. Излагается метод построения квазиоптимальной структуры таких воздействий, обеспечи-

60