книги / Инструментальное оснащение технологических процессов металлообработки

..pdf

сплавов. В табл.4.1 произведено сопоставление марок твердого сплава с износостойкими покрытиями, которые рекомендованы для нарезания резьбы, соответственно в табл. 4.2 представлены марки твердых сплавов без покрытия.

τ < 3...4° |

|

|

|

τ > 3...4° |

|

|

|

|

|

|

γë |

|

λ =τ |

γë = γ ï |

|

|

|

|

|

|

|

γï |

λ |

α 1 ï |

|

≈ |

|

α |

|

|

α 1 |

1ë |

||

α 1 ë |

ï |

|

||

|

α 1 ë= α 1 - τ α 1 ï= α 1 + τ |

|||

|

|

|

||

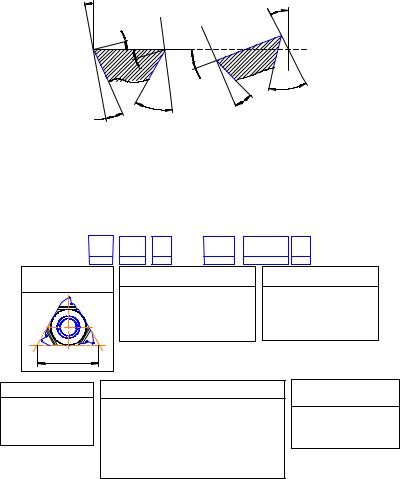

Рис. 4.7. Углы подьема резьбы и наклона режущей пластины

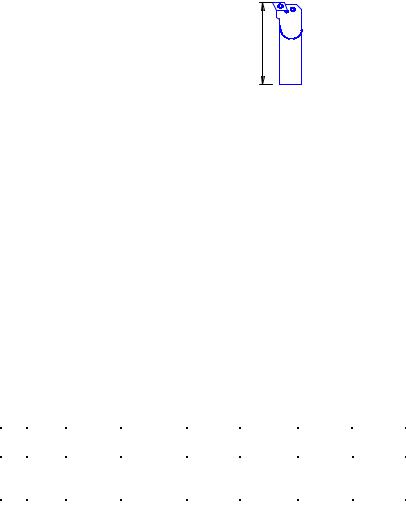

Система обозначения резьбовых пластин и державок по ISO приведена на рис.4.8 и 4.9.

16 |

Å |

R |

- |

150 |

MMO 1 |

||||

1 |

|

2 |

3 |

|

|

4 |

5 |

|

6 |

1. Длина режущей |

|

2. Вид обработки |

|

3. Исполнение пластин |

|||||

кромки |

|

|

|

|

|

|

|

|

|

|

|

Е= для наружной резьбы |

R = правое исполнение |

||||||

|

|

N = для внутренней резьбы |

L = левое исполнение |

||||||

l |

|

|

|

|

|

|

|

|

|

4 Шаг резьбы |

5 Профиль резьбы |

|

|

|

|

|

6 Число зубьев на режущей |

||

Для метрических резьб |

VMO = неполный 60Å |

|

NJO = UNJ 60Å |

кромке |

|||||

|

|

||||||||

VWO = неполный 55Å |

|

От одного до трех. |

|||||||

равен шаг•100 |

|

MJO = MJ 60Å |

|

||||||

Для дюймовых резьб − |

MMO = метрический 60Å |

|

NFO = NPTF 60Å |

1 = 1 зуб |

|||||

число ниток/дюйм•10 |

UNO = UN 60Å |

|

|

BUO = Buttress |

2 = 2 зуба |

||||

WHO = Whitworth 55Å |

|

3 = 3 зуба |

|||||||

|

|

RDO = API Rd 60Å |

|||||||

|

RD = круглая DIN |

|

|

V38 = V-0.038R |

|

||||

|

RO = трапециидальный 30Å |

V40 = V-0.040 |

|

|

|||||

|

ACO = ACME 29Å |

|

|

V50 = V-0.050 |

|

|

|||

|

|

|

|

|

|

|

|

||

Рис.4.8. Система обозначения резьбовых пластин по ISO

91

S |

|

Å |

|

R |

|

25 |

|

25 |

|

Ð |

16 |

|

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

|

6 |

7 |

|

1. Система крепления пластины (см.

рис.1.1).

2. Вид обработки (см. рис.4.2).

3.Исполнение пластины (см. рис.4.2).

4.Высота державки.

5.Ширина державки.

l1

6. Длина резца.

D=60 |

E=70 |

F=80 |

S=250 |

H=100 |

T=300 |

K=125 |

U=350 |

M=150 |

V=400 |

P=170 |

W=450 |

Q=180 |

Y=500 |

R=200 |

X-ñïåö. |

7. Длина режущей кромки

Рис.4.9. Система обозначения резьбовых резцов по ISO

Таблица 4 . 1

Марки твёрдых сплавов с покрытием для нарезания резьбы

Группы |

Sandviк |

Iscar |

Seco |

Sandviк |

Widia |

Sumitoma |

|

резания |

МКТС |

Tools |

Coromant |

(Герма- |

|||

и применения |

(Россия) |

(Израиль) |

(Швеция) |

(Швеция) |

ния) |

(Япония) |

|

|

P01 |

|

IC908 |

|

GC1020 |

|

|

|

P10 |

СТ15М |

IC507 |

СР200 |

GC4125 |

НСК20 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

P20 |

4125 |

IC250 |

СР300 |

GC4125 |

НСР25 |

|

P |

СТ25М |

IC908 |

|

||||

|

P30 |

СТ35М |

IC928 |

СР500 |

GC1020 |

|

АС225 |

|

P40 |

|

IC528 |

|

GC4125 |

|

|

|

|

IC228 |

|

|

|

||

|

|

|

|

|

|

|

|

|

P50 |

|

IC928 |

|

|

|

АС225 |

|

M10 |

|

IC520 |

СР200 |

GC4125 |

НСМ15 |

|

|

|

IС507 |

|

|

|||

|

|

|

|

|

|

|

|

|

М20 |

СТ25М |

IC908 |

CP300 |

GC1020 |

НСК20 |

|

M |

|

4125 |

|

CP500 |

|

|

|

M30 |

СТ35М |

IC228 |

СР500 |

|

|

АС225 |

|

|

|

|

|||||

|

|

|

IC250 |

|

|

|

|

|

M40 |

|

IC928 |

|

GC1020 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K01 |

|

|

|

|

|

|

|

K10 |

4125 |

|

СР200 |

GC1020 |

|

|

|

|

|

GC4125 |

|

|

||

|

|

|

|

|

|

|

|

K |

K20 |

СТ25М |

IC908 |

|

GC1020 |

НСК20 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

K30 |

|

IC228 |

СР500 |

|

|

|

|

|

IC928 |

|

|

|

||

|

|

|

|

|

|

|

|

92

Окончание табл. 4 . 1

Группы |

Sandviк |

Iscar |

Seco |

Sandviк |

Widia |

Sumitoma |

|

резания |

МКТС |

Tools |

Coromant |

(Герма- |

|||

и применения |

(Россия) |

(Израиль) |

(Швеция) |

(Швеция) |

ния) |

(Япония) |

|

|

N01 |

|

IC520 |

|

|

|

|

N |

N10 |

|

IC908 |

|

GC1020 |

|

|

N20 |

|

|

|

|

НСК20 |

|

|

|

|

|

|

|

|

||

|

N30 |

|

|

|

|

|

|

|

S10 |

|

IC908 |

|

|

|

|

|

|

IC507 |

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

S20 |

4125 |

IC228 |

СР200 |

GC1020 |

НСК20 |

|

IC928 |

СР500 |

|

|||||

|

|

|

|

|

|

||

|

S30 |

|

|

|

GC1020 |

|

|

|

S40 |

|

|

|

|

|

|

|

H10 |

СТ15М |

IC908 |

|

|

|

|

Н |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

H20 |

4125 |

IC507 |

|

|

НСК20 |

|

|

|

|

|

|||||

|

Н30 |

|

|

|

|

|

|

Таблица 4 . 2

Марки твёрдых сплавов без покрытия для нарезания резьбы

|

Группы |

Sandviк |

Iscar |

Seco |

Sandviк |

Widia |

Sumitoma |

|

|

резания |

МКТС |

Tools |

Coromant |

(Герма- |

|||

|

(Израиль) |

(Япония) |

||||||

и применения |

(Россия) |

|

(Швеция) |

(Швеция) |

ния) |

|

||

|

|

P01 |

|

|

|

|

|

|

|

|

P10 |

|

|

|

|

|

|

P |

|

P20 |

|

IC50М |

|

|

Р25 |

|

|

P30 |

|

|

|

S30 |

|

А30 |

|

|

|

|

|

|

|

|||

|

|

P40 |

|

|

|

|

|

|

|

|

P50 |

|

|

|

|

|

|

|

|

M10 |

|

IC07 |

|

|

|

|

M |

|

M20 |

ТК20 |

IC20 |

Н15 |

H13A |

|

|

|

M30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M40 |

|

|

|

|

|

|

|

|

K01 |

|

|

|

|

|

|

K |

|

K10 |

|

IC20 |

|

|

|

G10Е |

|

K20 |

ТК20 |

|

Н15 |

H13A |

К15 |

|

|

|

|

|

|

|||||

|

|

K30 |

|

|

|

|

|

|

|

|

N01 |

|

IC20 |

|

|

|

|

N |

|

N10 |

|

|

Н15 |

Н13А |

|

|

|

N20 |

ТК20 |

|

|

|

К15 |

G10Е |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

N30 |

|

|

|

|

|

|

93

Окончание табл. 4 . 2

|

Группы |

Sandviк |

Iscar |

Seco |

Sandviк |

Widia |

Sumitoma |

|

|

резания |

МКТС |

Tools |

Coromant |

(Герма- |

|||

|

(Израиль) |

(Япония) |

||||||

и применения |

(Россия) |

|

(Швеция) |

(Швеция) |

ния) |

|

||

|

|

S10 |

|

IC07 |

|

Н13А |

|

|

|

|

|

IC20 |

|

|

|

||

|

|

|

|

|

|

|

|

|

S |

|

S20 |

ТК20 |

|

|

|

К15 |

G10Е |

|

|

S30 |

|

|

|

Н13А |

|

|

|

|

S40 |

|

|

|

|

|

|

|

|

H01 |

|

IC20 |

|

|

|

|

H |

|

H10 |

|

|

|

|

|

|

|

H20 |

|

|

|

Н13А |

|

|

|

|

|

|

|

|

|

|

||

|

|

H30 |

|

|

|

|

|

|

4.4. Назначение числа проходов, глубины врезания за проход и скорости резания при резьбонарезании

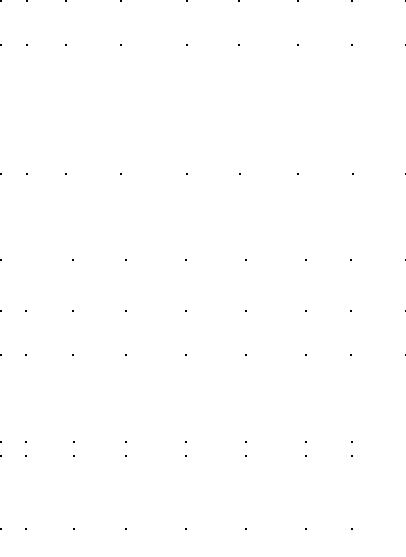

Для определения числа проходов и глубины врезания необходимо задать общую высоту профиля резьбы и глубину врезания для первого или последнего проходов (рис.4.10). Наиболее подходящее число проходов, глубину врезания и размеры пластины можно определить по табл. 4.3.

Рис.4.10. Достижение глубины резьбы за несколько проходов резца

Рекомендации по назначению глубины врезания:

– начальное значение глубины врезания за проход

∆ ар= 0,12…0,18 мм, для последнего прохода глубина врезания не должна быть менее 0,05 мм;

–постепенное уменьшение глубины врезания обеспечивает постоянный объем стружки, снимаемый за каждый проход;

–последний проход без врезания не допустим.

94

Окончательно глубину врезания и число проходов можно проверить экспериментально или по формуле [17]

∆ ap = |

ap |

ϕ , |

n −1 |

где n − число проходов; ∆ар– глубина врезания за проход; ар–

общая глубина врезания; ϕ − параметр, ϕ = 0,3 – для первого прохода; ϕ = 1,0 – для второго прохода; ϕ = n −1 для третьего и последующих проходов.

Пример. Исходные данные: наружная резьба, шаг 1,0 мм,

ар = 0,67 мм, n = 5.

Для первого прохода глубина врезания определится как

∆ ap= |

ap |

ϕ = |

0,67 |

0,3= 0,18 |

мм. |

||

n |

−1 |

4 |

|||||

|

|

|

|

||||

Аналогично для второго прохода ар= 0,34 мм, для третьего

− 0,47 мм, для четвертого − 0,58 мм и пятого − 0,67 мм.

Таким образом, глубина врезания за первый проход равна

0,18 мм, за второй: 0,34 – 0,18 = 0,16 мм, за третий проход: 0,47 – 0,34 = 0,13 мм, за четвертый проход: 0,58 – 0,47 = 0,11 мм, за пятый проход: 0,67 – 0,58 = 0,09 мм.

Таблица 4 . 3

Число проходов, глубина врезания и размеры пластины

Метрическая резьба 60° |

Шаг |

Глубина |

Число |

Размеры пластины, |

||

резьбы |

|

мм |

||||

врезания ар , мм |

проходов n |

|

||||

|

Р, мм |

|

|

Х |

|

Z |

Наружная |

0,50 |

0,34 |

4 |

1,32 |

|

0,5 |

|

0,75 |

0,50 |

4 |

1,32 |

|

0,5 |

|

0,80 |

0,54 |

4 |

1,32 |

|

0,6 |

|

1,00 |

0,67 |

5 |

1,32 |

|

0,8 |

|

1,25 |

0,80 |

6 |

1,32 |

|

0,8 |

|

|

|

|

|

|

|

|

1,50 |

0,94 |

6 |

1,32 |

|

1,0 |

|

|

|

|

|

|

|

|

1,75 |

1,14 |

8 |

1,32 |

|

1,2 |

|

|

|

|

|

|

|

|

2,00 |

1,28 |

8 |

1,32 |

|

1,4 |

|

|

|

|

|

|

|

|

2,50 |

1,58 |

10 |

1,32 |

|

1,4 |

|

|

|

|

|

|

|

|

3,00 |

1,89 |

12 |

1,32 |

|

1,8 |

|

|

|

|

|

|

|

95

Окончание табл 4 . 3

Метрическая резьба 60° |

Шаг |

Глубина |

Число |

|

Размеры пластины, |

||||||||||||

резьбы |

|

|

мм |

||||||||||||||

врезания ар , мм |

проходов n |

|

|

||||||||||||||

|

Р, мм |

|

|

|

Х |

|

|

|

|

|

|

|

|

|

|

|

Z |

|

3,50 |

2,20 |

12 |

1,67 |

|

2,5 |

|||||||||||

|

4,00 |

2,50 |

14 |

1,67 |

|

2,5 |

|||||||||||

|

4,50 |

2,80 |

14 |

1,67 |

|

2,5 |

|||||||||||

|

5,00 |

3,12 |

14 |

1,38 |

|

2,5 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,50 |

3,41 |

16 |

1,08 |

|

|

2,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6,00 |

3,72 |

16 |

0,88 |

|

|

2,8 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внутренняя |

0,50 |

0,34 |

4 |

0,72 |

|

|

0,5 |

||||||||||

|

0,75 |

0,48 |

4 |

0,72 |

|

|

0,6 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1,00 |

0,63 |

5 |

0,72 |

|

|

0,8 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1,25 |

0,77 |

6 |

0,72 |

|

|

0,8 |

||||||||||

|

1,50 |

0,90 |

6 |

0,72 |

|

|

1,1 |

||||||||||

|

1,75 |

1,07 |

8 |

0,72 |

|

|

1,05 |

||||||||||

|

2,00 |

1,20 |

8 |

0,72 |

|

|

0,92 |

||||||||||

|

2,50 |

1,49 |

10 |

1,30 |

|

|

1,4 |

||||||||||

|

3,00 |

1,77 |

12 |

1,30 |

|

|

1,8 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

3,50 |

2,04 |

12 |

1,64 |

|

|

2,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

4,00 |

2,32 |

14 |

1,64 |

|

|

2,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

4,50 |

2,62 |

14 |

1,64 |

|

|

2,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

5,00 |

2,89 |

14 |

1,35 |

|

|

2,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

5,50 |

3,20 |

16 |

1,06 |

|

|

2,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

6,00 |

3,46 |

16 |

|

0,87 |

|

|

2,4 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость резания (м/мин). Исходные данные при выборе скорости резания при резьбонарезании:

–марка обрабатываемого материала и его твердость;

–марка инструментального материала;

–требуемый период стойкости Т м, мин.

Действительная скорость резания Vc определяется по формуле

Vc = Vc.o·Kнв·Кт,

где Vc.o − начальная скорость резания, которая определяется в зависимости от обрабатываемого материала с определенной твердостью и выбранной марки инструментального материала по ката-

логам [6 − 36];

96

Kнв − поправочный коэффициент, учитывающий разницу в твердости обрабатываемого материала и материала, используемого при разработке нормативов резания (табл.1.13);

Кт − поправочный коэффициент, учитывающий разницу между выбранным и исходным периодом стойкости инструмента (исходный период стойкости составляет 15 мин). Значения Кт в зависимости от выбранной стойкости инструмента Т и :

Т и |

10 |

15 |

20 |

25 |

30 |

45 |

60 |

Кт |

1,10 |

1,0 |

0,95 |

0,90 |

0,87 |

0,80 |

0,75 |

97

ГЛАВА 5. ОБРАБОТКА ОТВЕРСТИЙ

Для формообразования отверстий существуют различные процессы механической обработки, выполняемые как лезвийными, так и абразивными инструментами. Из процессов, выполняемых лезвийными инструментами, наиболее распространенными являются: сверление, зенкерование и развертывание.

5.1. Сверление

Сверление является одним из самых распространенных способов получения отверстий и может быть сравним с токарным точением и фрезерованием, но при сверлении возникают сложности с отводом и дроблением стружки. Эти сложности возрастают с увеличением глубины отверстия. Режущим инструментом служит сверло, с помощью которого образуют отверстия в сплошном материале или увеличивают диаметр ранее образованного отверстия (рассверливание). Движение резания при сверлении − вращательное, движение подачи − поступательное. В настоящее время сверление осуществляется на токарных станках с ЧПУ или обрабатывающих центрах при вращающейся заготовке и неподвижном инструменте, который получает движение подачи, что способствует повышению производительности обработки.

Следует отметить, что этот процесс обеспечивает невысокое качество обработанных отверстий: точность не выше 11…12го квалитетов, шероховатость обработанной поверхности Rа= 6,3…10 мкм. Кроме того, сверление неизбежно сопровождается непрямолинейностьюосиотверстия (такназываемым «уводом»).

Выбор режущего инструмента для инструментального оснащения операции сверления осуществляется соответственно следующему пошаговому подходу:

1.Выбор типа сверла.

2.Выбор геометрии и инструментального материала сверла.

3.Назначение режимов резания при сверлении.

5.1.1. Выбор типа сверла

Исходные данные при выборе типа сверла: диаметр отверстия, глубина сверления, точность и качество поверхности отверстия, обрабатываемый материал, надежность обработки и производительность процесса сверления.

98

Спиральное сверло с винтовыми канавками является наиболее распространенным инструментом для сверления неглубоких отверстий. Однако между серийными сверлами из быстрорежущей стали (HSS), высокоскоростными сверлами с режущей частью из твердого сплава и сверлами с современной геометрией существует большое различие.

При выборе сверла необходимо отдать предпочтение современным твердосплавным типам сверл, обладающих высокой стойкостью и производительностью по сравнению со сверлами из быстрорежущих сталей. В табл.5.1 приведены рекомендации по выбору инструментов для различных размеров отверстий и требований к качеству обрабатываемой поверхности.

В основном цельные твердосплавные сверла или сверла с напаянными твердосплавными пластинами применяются при обработке отверстий небольшого диаметра, для которых невозможно применение сверл со сменными пластинами. Сверление сверлами с механическим креплением твердосплавных многогранных пластин − наиболее производительный и экономичный способ получения отверстий диаметром от 12 до 85 мм. Достаточно эффективно обрабатываются материалы с повышенной твердостью и труднообрабатываемые стали и сплавы. Такие сверла не требуют применения кондукторных втулок, и предпочтительный тип оборудования − фрезерные, расточные станки с ЧПУ и обрабатывающие центры.

Таблица 5 . 1

Области применения различных сверл

Вид сверла |

Диаметр от- |

l /D (l – глубина |

Шерохова- |

|

Требуемая точ- |

||

верстия D, мм |

сверления) |

|

тость Rа, мкм |

ность JT |

|||

|

|

|

|||||

Цельные |

твердо- |

2,0…20 |

3…7 |

|

1,6…3,2 |

|

8…10 |

сплавные сверла |

|

|

|

|

|

|

|

С напаянными твер- |

|

|

|

|

|

|

|

досплавными |

пла- |

10…30 |

2…7 |

|

1,6…3,2 |

|

8…10 |

стинами |

|

|

|

|

|

|

|

Со сменными |

|

12…85 |

2…5 |

|

1,6…6,3 |

± 0,2 |

|

пластинами |

|

|

|||||

|

|

|

|

|

|

|

|

Трепанирующие |

60…110 |

2…3 |

|

1,6…6,3 |

± 0,2 |

||

Пушечные сверла |

0,98…35 |

100 |

|

0,1…3,2 |

|

8…9 |

|

Эжекторные |

|

19…65 |

50 |

|

1,6…2,0 |

|

9…10 |

99

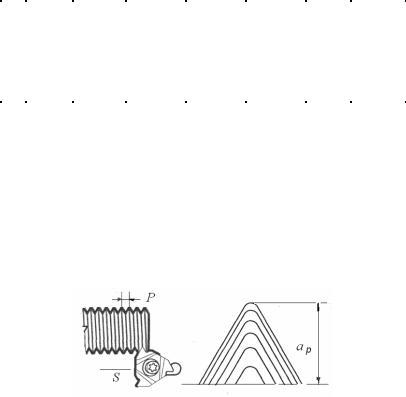

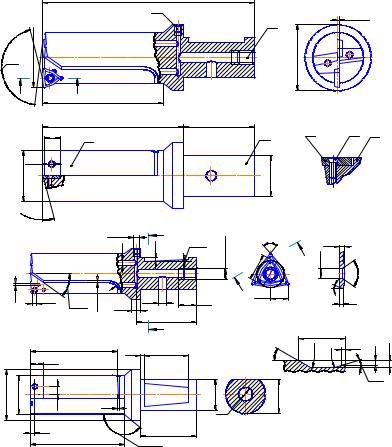

В основном большинство конструкций сборных сверл исполь- |

||||||||||||

зуют пластины типа W (ломанный треугольник) с углом при вер- |

||||||||||||

шине 80 или 84° [3, 17, 31, 33 и др.]. |

|

|

|

|

|

|

||||||

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

0,2,,,0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

2ϕ |

c |

|

|

|

|

|

|

|

1 |

|

|

|

D |

|

|

|

|

|

|

|

D |

|

|

|

|

À |

|

À |

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

|

l4 |

|

|

À-À |

|

|

|

l |

|

|

|

|

|

3 |

|

|

|

||

|

|

1 |

|

|

|

|

2 |

6 |

1 |

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

d1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

d |

|

|

|

|

|

|

|

d |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

5Å |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M8õ1 |

|

Á |

|

80Å |

|

s1 |

|

|

|

|

|

|

|

|

2Å50' |

|

|

|

|

||

|

|

|

|

1 |

3 |

M14õ1,5 |

|

|

|

|

||

|

|

|

|

h |

|

|

|

|

|

|||

|

|

|

|

d |

|

|

|

|

|

|||

|

|

|

|

|

|

1 |

|

|

|

|||

|

|

|

|

|

ic |

d |

|

|

|

|||

|

|

|

|

|

|

|

|

|

65Å |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

R |

d5 |

l7 |

|

lp |

α |

|

|

|

d отверстия2 |

M5 |

35Å |

2 |

b1 |

|

|

|

s |

|

|

||

|

b |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

l8 |

|

|

Â-Â ã |

|

|

|

|

|

|

|

|

|

Á |

|

|

b |

|

|

|

|

|

l10 |

|

|

|

|

|

|

f |

|

|

|

|

|

|

|

l |

l5 |

|

Å |

R0.8 |

1 |

2 |

||

|

l |

|

|

|

6 |

|

|

0 |

R1 |

h |

h |

|

|

|

|

|

|

|

Á-Á |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

γ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

|

D d |

|

|

|

|

|

|

h |

|

|

|

|

|

a |

|

|

l3 |

|

d |

d4 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l9 |

|

|

|

|

l4 |

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

140ű12' |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Рис. 5.1. Сверло с многогранными пластинами |

|

|

|

|||||||

В качестве примера на рис. 5.1 представлен чертеж сверла с многогранными пластинами, производимого фирмой «Sandvik

Coromant» [17].

100