книги / Машины и оборудование нефтяных и газовых промыслов. Оборудование для эксплуатации и ремонта нефтяных и газовых скважин

.pdf

эффективность при отборе на нефтяных месторождениях пластовой жидкости, особенно при повышенной вязкости.

УЭВН подобно УЭЦН (см. рис. 5.2 и 5.3) имеет погружной электродвигатель с компенсатором и гидрозащитой, скважинный насос (винтовой), кабель, обратный и спускной клапаны, встроенные в НКТ, оборудование устья, трансформатор и станцию управления. Используются части установки тех же типов, что и у УЭЦН, за

исключением насоса и иногда двигателя. Двигатель применяется с частотой вращения

25–50 с–1.

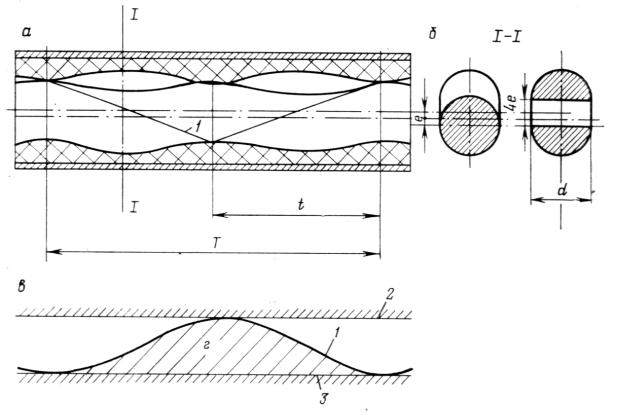

Одновинтовой насос по принципу действия относится к объемным насосам. Он имеет однозаходный винт с внутренним диаметром d, вращающийся в двухзаходной обойме (см. рис. 5.11, а). Длина шага нарезки винта t в 2 раза меньше длины шага обоймы Т. Контактная линия 1 на длине шага обоймы образует одну замкнутую полость, которая при вращении винта перемещается к выкиду насоса. За один оборот винта эта полость перемещается на длину шага обоймы. Ось винта в своем крайнем положении расположена на расстоянии е от оси обоймы. Крайнее положение оси отдельных сечений винта имеет отклонение от оси обоймы, равное 2е (см. рис. 5.11, б).

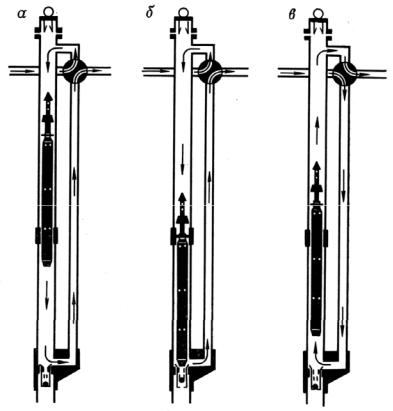

Рис. 5.11. Рабочие органы винтового насоса

Если мы условно разрежем сечение винта на две половины и разместим их по двум сторонам сечения обоймы (см. рис. 5.11, б), то площадь между ними (4ed), помноженная на длину шага обоймы (T), даст объем одной замкнутой полости. Частота вращения винта (n) определяет число этих полостей, перемещаемых к выкиду насоса в единицу времени. Таким образом, подача винтового насоса будет

Q = 4edTn. (5.4)

Напор, создаваемый рабочим органом винтового насоса, определяется допустимым перепадом давления на одной контактной линии и числом этих контактных линий на длине обоймы, т.е. числом замкнутых полостей в обойме. Опыт показал, что рациональный перепад давления на контактной линии – 2,5–3,5 МПа. На длине обоймы

91

и винта можно расположить три-четыре замкнутые полости, поэтому один винтовой насос может создать наибольшее давление 7,5–14 МПа.

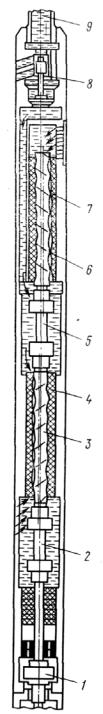

Конструкция скважинного винтового насоса. Серийно изготовляемый скважинный винтовой насос с двумя рабочими органами (рис. 5.12) состоит из рабочих винтов 3 и 6, обойм 4 и 7, эксцентриковых муфт 2 и 5 (одна муфта соединяет винты между собой, а вторая – нижний винт с подсоединительным валом насоса), кожуха верхнего рабочего органа, предохранительного поршеньково-золотникового клапана 8 и пусковой муфты 1.

Рис. 5.12. Схема винтового насоса

Жидкость из скважины поступает через приемные сетки к рабочим органам насоса. Вращающиеся винты нагнетают жидкость в полость между винтами, откуда она

92

по кожуху у верхнего рабочего органа поступает в предохранительный клапан 8, а затем в НКТ 9.

Давление нагнетания в полости между винтами, действуя на верхний и нижний винты, разгружает их сборку от осевого усилия. Подача насоса при этой схеме равна сумме подач двух винтов. Напор насоса равен напору, создаваемому одним винтом.

Винты насоса изготовляются из легированной стали на токарном станке с приспособлением и потом покрываются износоустойчивым слоем хрома. Поскольку винт вращается не только вокруг своей оси, но и по эксцентриситету, конструкторы ищут пути уменьшения радиальных инерционных сил. Уменьшения этих сил можно достичь сокращением эксцентриситета оси винта по отношению к оси обоймы, уменьшением частоты вращения винта и массы винта. Для уменьшения массы винта применяют материалы более легкие, чем сталь, например титановые сплавы (такие винты у насосов на подачу 100 и 200 м3/сут).

Обойма имеет стальной корпус и резиновую рабочую часть в ней. Резина прессуется в корпус в пресс-форме, стержень которой образует двухзаходную винтовую рабочую полость. Резина нефте- и износоустойчивая.

Эксцентриковые муфты с двумя универсальными шарнирами и валиком между ними позволяют винтам совершать сложное планетарное движение. При этом конструкция муфт, передающих вращающий момент, рассчитана и на восприятие осевых усилий. Эти усилия особенно велики у муфты, соединяющей два винта в полости, где на винты действует давление нагнетания.

Предохранительный клапан 8 защищает рабочие органы насоса от работы без достаточной смазки перекачиваемой жидкостью (при поступлении на прием насоса недопустимо большого количества газа) и от работы насоса при чрезмерном напоре. В этих случаях клапан перепускает жидкость из НКТ в скважину на прием насоса. Клапан состоит из корпуса, золотника и седла с поршнем.

Пусковая муфта находится внизу насоса, между подсоединительным валом насоса и валом гидрозащиты. С помощью выдвижных кулачков она обеспечивает запуск насоса в момент, когда электродвигатель набирает частоту вращения вала, соответствующую максимуму его крутящего момента. Это обеспечивает надежный запуск насоса. Кроме того, муфта защищает насос от обратного по отношению к рабочему направления вращения винтов. При обратном направлении вращения винтов, во-первых, жидкость будет подаваться из НКТ в скважину и, во-вторых, возможен отворот резьб в сборке насоса.

Насосный агрегат имеет диаметральный габарит, позволяющий использовать установку в скважинах с обсадной колонной, у которой наименьший номинальный диаметр 146 мм при внутреннем диаметре 130 мм. В шифре установок винтовых насосов, например УЭВНТ5А-16-1200, буквы обозначают винтовой насос с электроприводом, а цифры – те же, что и у УЭЦН [3, 15].

5.7. Диафрагменные скважинные насосы

Диафрагменные скважинные насосные установки относятся к объемным плунжерным насосам с электроприводом, у которых отбираемая жидкость, проходя через приемный и нагнетательный клапаны, не соприкасается с другими подвижными деталями насоса и его привода. Она отделена от них резиновой диафрагмой. Этим определяется специфическая область применения данных насосов. Они предназначаются для отбора агрессивных пластовых жидкостей или жидкости со значительным содержанием в ней механических примесей, в частности песка, поступающего из пласта [1].

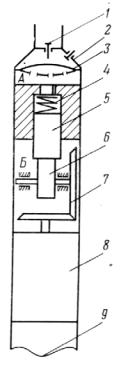

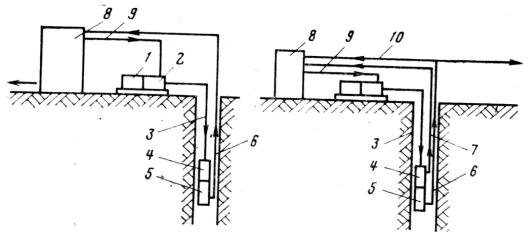

Установка скважинного диафрагменного насоса состоит из погружного насосного агрегата (насоса и электропривода), спущенного в скважину на НКТ (рис. 5.13), кабеля,

93

идущего рядом с трубами, спускного клапана, встроенного в колонну НКТ, оборудования устья и станции управления, размещенной на поверхности.

У погружного агрегата имеются нагнетательный 1 и всасывающий 2 клапаны, диафрагма 3, пружина 4 и поршень 5. Под поршнем находится эксцентрик 6, приводимый во вращение угловой зубчатой передачей 7. Ниже находятся электродвигатель 8 и компенсационная диафрагма 9.

Полость А над поршнем и полость Б у привода заполнены маслом. Полость А имеет строго определенный объем масла. Утечки масла из этой полости (например, через зазор у поршня 5 и цилиндра, в котором ходит поршень) восполняются через специальный клапан, размещенный в корпусе цилиндра. Так же выпускаются и излишки масла из полости А. Работой этих клапанов управляет вспомогательный поршенек, соединенный толкателем с диафрагмой.

Рис. 5.13. Схема диафрагменного насоса

Погружной агрегат работает следующим образом. При вращении вала двигателя (см. рис. 5.13) и угловой зубчатой передачи эксцентрик 6 вращается и поршень 5, прижатый к эксцентрику пружиной 4, перемещается вверх и вниз. На схеме показано верхнее положение поршня. Поскольку объем А неизменен, при ходе поршня вниз масло будет заполнять освобождаемое поршнем пространство, а диафрагма 3 опустится (нижнее положение диафрагмы отмечено пунктиром). Создается понижение давления в рабочей полости насоса под клапанами и происходит всасывание жидкости из скважины. Когда при дальнейшем вращении эксцентрика он подвинет поршень вверх, масло надавит на диафрагму и переместит ее в верхнее положение. Произойдет нагнетание жидкости через клапан 1 в НКТ. Таким образом, перекачиваемая жидкость соприкасается только с клапанами, диафрагмой и стенками рабочей полости. Изменение объема полости Б из-за движения поршня 5 компенсируется диафрагмой 9.

Поскольку угловая зубчатая передача и эксцентриковый привод поршня размещаются в погружном агрегате малых габаритов, мощность привода ограничена 3–6 кВт. Электродвигатель трехфазный, асинхронный, маслозаполненный. Частота вращения вала электродвигателя – 1350–1500 мин–1. Зубчатая передача сокращает частоту вращения примерно в 2 раза. Таким образом, число ходов поршня в минуту около 750 при длине хода около 15 мм. Диафрагма насоса имеет ход около 2,5 мм,

94

расчетное число циклов работы диафрагмы до отказа примерно 400·106 (примерно 400 сут). При давлении 10 МПа подача насоса составляет около 10 м3/сут, КПД погружного агрегата – 0,45. При отборе сильно обводненной жидкости (до 90 %) с содержанием механических примесей до 1,8 мас. % насосы имеют большой межремонтный период работы (более 200 сут). В этих условиях межремонтный период УЭЦН и ШСНУ в 2–3 раза меньше [15].

6. ГИДРОПОРШНЕВЫЕ НАСОСНЫЕ УСТАНОВКИ

Гидропривод широко применяется в общем машиностроении и в нефтепромысловых машинах. Положительные качества гидропривода послужили основой для создания ряда скважинных насосов с гидроприводом. Из них достаточно апробированы лопастные турбонасосы, струйные насосы, гидропоршневые и гидроштанговые насосы. Широкое распространение на промыслах получили гидропоршневые насосы. В настоящее время ведется разработка новых типов этих насосов.

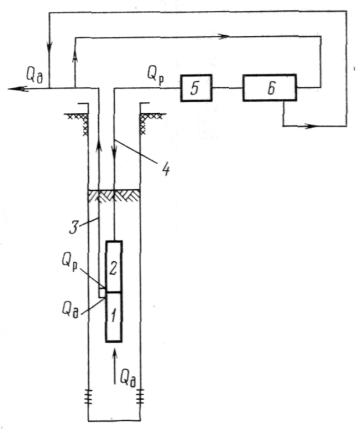

Установка гидропоршневого скважинного насоса. Для отбора из скважин небольшого и среднего количества нефти или смеси ее с водой и газом применяют глубинные поршневые насосы с поршневым гидравлическим двигателем с золотниковым распределением. Глубинный агрегат в этом случае имеет поршневой насос, плунжер которого соединен штоком с плунжером гидравлического двигателя. К гидравлическому двигателю с поверхности (рис. 6.1) подается под давлением рабочая жидкость (добытая нефть, отделенная от воды и газа и очищенная от механических примесей в объеме Qp).

Рис. 6.1. Схема гидропоршневой установки:

1 – скважинный насос; 2 – погружной двигатель; 3 – канал для подъема продукции скважины и отработанной рабочей жидкости; 4 – канал для подачи рабочей жидкости к погружному агрегату; 5 – поверхностный силовой насос;

6 – система подготовки рабочей жидкости

95

Золотник гидравлического двигателя направляет рабочую жидкость попеременно в полости цилиндра двигателя, расположенные под и над его поршнем. Поршень двигателя приводится в возвратно-поступательное движение и через шток передает это движение плунжеру насоса. Работа золотника регулируется штоком, соединяющим поршни глубинного агрегата, или специальной системой управления.

Насос отбирает добываемую жидкость (в объеме Qд). Отработанная рабочая жидкость из двигателя направляется в подъемные трубы, по которым идет жидкость, отбираемая из скважины. На поверхность поднимается их смесь.

На поверхности располагаются насос, подающий рабочую жидкость к скважинному агрегату, и система подготовки рабочей жидкости. Часть жидкости, поднятая из скважины, направляется в сеть сбора продукции нефтегазодобывающего участка, а часть идет в систему подготовки рабочей жидкости, откуда отделенные вода и газ направляются в промысловую сеть, а чистая рабочая жидкость – в поверхностный насос. Система подготовки рабочей жидкости имеет отстойники, сепараторы, устройства для подачи реагентов (например, для разделения стойких эмульсий) и иногда подогреватели. Поверхностные насосы обычно плунжерные.

Применяется также схема с замкнутой циркуляцией рабочей жидкости. В этом случае в скважине должен быть третий трубопровод, по которому рабочая жидкость, отработавшая в двигателе, поднимается на поверхность, не смешиваясь с добытой жидкостью. Таким образом, подготовка рабочей жидкости резко упрощается. Практически в этом случае в основном надо отделить лишь механические примеси (окалина с труб, продукты износа трущихся деталей). Поверхностное оборудование значительно упрощается, не требуется иметь три канала в скважине, что не всегда экономично, а иногда и невозможно.

Выгодно иметь одну поверхностную часть установки на несколько эксплуатируемых скважин (7–40 скважин). Скважинные гидропоршневые насосы при этом могут быть нескольких типоразмеров. В этом случае облегчается обслуживание и уменьшается число единиц оборудования. Такие установки называют групповыми, в отличие от индивидуальных, имеющих у каждой эксплуатируемой скважины поверхностный насос и систему подготовки рабочей жидкости.

Погружной агрегат, особенно его насосная часть, конструктивно схож с штанговым насосом. В отечественных гидропоршневых насосах использовались детали штангового насоса – втулки для цилиндра, плунжер (укороченный) и шаровые клапаны.

В установке глубинного гидропоршневого насоса имеется объемный поршневой поверхностный насос, поршневой привод и поршневой глубинный насос. Эти основные части имеют большой КПД, что выгодно отличает установку гидропоршневого насоса от глубинных насосов других типов.

Положительная особенность гидропоршневых установок – возможность с поверхности регулировать количество отбираемой из скважины жидкости, изменяя количество рабочей жидкости, закачиваемой к приводу, и меняя таким образом режим работы погружного агрегата.

Скважинные гидропоршневые установки хорошо приспособлены для эксплуатации наклонно направленных скважин, так как они не имеют движущейся возвратно-поступательно штанговой колонны (как у штанговых насосов) и кабеля рядом с трубами, который повреждается при спуске агрегата (как у установок скважинных насосов с электроприводом).

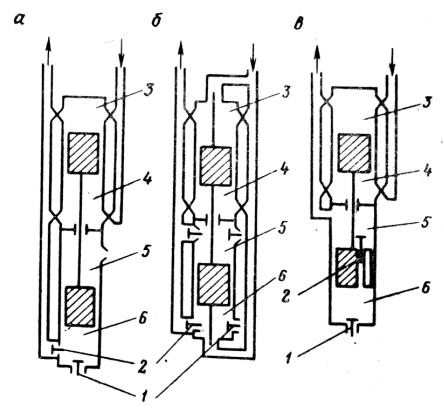

Применение так называемых сбрасываемых глубинных гидропоршневых агрегатов (рис. 6.2) позволяет коренным образом изменить спуско-подъемные работы при смене глубинного агрегата, значительно облегчив их. Сбрасываемый глубинный агрегат спускается внутрь спущенных в скважину НКТ, заполненных жидкостью, и проталкивается рабочей жидкостью, закачиваемой с поверхности. В нижней части НКТ установлено седло, в которое агрегат запрессовывается потоком рабочей жидкости.

96

В скважину можно спустить два ряда НКТ, как это показано на рис. 6.2. Можно спустить в скважину один ряд НКТ, в этом случае НКТ входят с уплотнением в установленный в скважине пакер. Таким образом, создаётся канал для подачи рабочей жидкости (НКТ) и канал (межтрубное пространство) для подъема на поверхность жидкости, откачиваемой насосом из скважины и смешанной с отработанной жидкостью, выходящей из поршневого привода. Для подъема глубинного агрегата на поверхность поток рабочей жидкости направляют в межтрубное пространство, жидкость попадает под глубинный агрегат и выталкивает его до поверхности. Чтобы рабочая жидкость не уходила в полость под пакером, в нем имеется обратный шаровой клапан.

Таким образом, спуско-подъемные работы осуществляются без подъема труб. В этом случае не нужны подъемник и бригада подземного ремонта, работа выполняется одним оператором. Время спуска агрегата при установке насоса на глубине 1000 м – около 40 мин, а подъема – 50–60 мин.

Рис. 6.2. Схема спуска, работы и подъема сбрасываемого гидропоршневого насосного агрегата: а – спуск; б – работа; в – подъем

К недостаткам установок гидропоршневых насосов относится, прежде всего, наличие сложного поверхностного оборудования, особенно при необходимости подготовки рабочей жидкости, обслуживание которого довольно трудоемко. Однако большой КПД установки, облегчение спуска-подъема агрегата, приспособленность к работе в усложненных условиях эксплуатации стимулируют его применение.

Современные гидропоршневые насосные установки позволяют добывать от нескольких килограммов до 400–600 т/сут жидкости. Имеются отдельные агрегаты для отбора более 1000 т/сут жидкости. Глубина, с которой отбирается жидкость, доходит до 4000 м, но возможен отбор жидкости и с большей глубины.

Основные схемы гидропоршневых насосных установок. Гидропоршневые насосные установки различаются:

97

–по типу принципиальной схемы циркуляции рабочей жидкости (открытая или закрытая);

–по принципу действия скважинного насоса (одинарного, двойного действия или дифференциальный);

–по принципу работы гидродвигателя (дифференциального или двойного действия);

–по способу спуска погружного агрегата (спускаемые на колонне НКТ – фиксированные или свободные – сбрасываемые в скважину);

–по числу гидропоршневых насосных агрегатов, обслуживаемых одной наземной установкой (индивидуальные или групповые).

Рассмотрим основные особенности установок.

Тип принципиальной схемы циркуляции рабочей жидкости предопределяет способ возврата рабочей жидкости на поверхность. В установках с закрытой схемой жидкость после совершения ею полезной работы из гидродвигателя по отдельному каналу поднимается на поверхность. Продукция пласта, выходящая из скважинного насоса, поднимается по своему отдельному каналу.

Вустановках с открытой схемой жидкость, выйдя из гидродвигателя, смешивается

сжидкостью, выходящей из скважинного насоса, и поднимается на поверхность по общему каналу.

Недостатком первой схемы является большая металлоемкость, поскольку от устья

кпогружному агрегату необходимо спустить три герметичных трубопровода: для подачи рабочей жидкости к агрегату, для ее отвода и для подъема пластовой жидкости. Достоинством этой схемы являются незначительные потери рабочей жидкости, определяемые только лишь утечками из системы привода. Следует заметить, что производительность системы подготовки рабочей жидкости всей установки в значительной степени зависит от качества подготовки рабочей жидкости.

Установки с открытой схемой обладают меньшей металлоемкостью, так как предполагают каналы только для двух потоков жидкости – сверху вниз – рабочей, а снизу вверх – смеси рабочей и пластовой жидкости. Соответственно, проще и оборудование устья. Недостатком этой системы является необходимость обработки большого количества рабочей жидкости, что требует применения сложных и высокопроизводительных систем для ее подготовки.

Рис. 6.3. Принципиальные схемы гидропоршневых насосных установок

Принципиальные схемы установок обоих типов приведены на рис. 6.3. В каждой из них двигатель 1 приводит в действие силовой насос 2, который по колонне труб 3 подает рабочую жидкость к двигателю 4 гидропоршневого насосного агрегата (ГПНА). Скважинный насос 5 ГПНА, приводимый в действие двигателем 4, забирает пластовую

98

жидкость из скважины и по колонне труб 6 направляет ее вверх. В установке с открытой схемой рабочая жидкость из мотора поднимается на поверхность по колонне труб 6, а в установке с закрытой схемой – по отдельной колонне 7.

Вустановке с открытой схемой смесь пластовой и рабочей жидкости из колонны 6 направляется в устройство подготовки рабочей жидкости 8, из которого очищенная нефть по трубопроводу 9 поступает на прием силового насоса 2, а остальная часть потока вместе с отдельными примесями направляется в сборный промысловый коллектор.

Вустановке с закрытой схемой рабочая жидкость возвращается в буферную емкость устройства подготовки 8, откуда трубопроводом 9 направляется на прием силового насоса 2. Пластовая жидкость из колонны 7 отводится в сборный промысловый коллектор, а небольшая часть жидкости (1–2 %) по трубопроводу 10 направляется в устройство подготовки 8 для компенсации потерь рабочей жидкости

[7, 15].

6.1. Погружной агрегат гидропоршневого насоса

По принципу действия скважинного насоса ГПНА существующие конструкции можно разделить на группы с насосами одинарного (рис. 6.4, а), двойного (рис. 6.4, б) и дифференциального действия (рис. 6.4, в). В агрегатах одинарного действия шток с двумя поршнями совершает возвратно-поступательное движение в результате попеременной подачи жидкости из напорного трубопровода то в полость 3, то 4. Жидкость подается золотниковым устройством. В результате в насосе одинарного действия при ходе поршня вверх пластовая жидкость попадает через всасывающий клапан 1 в полость 6, а при ходе поршня вниз вытесняется через нагнетательный клапан 2 в напорный трубопровод. Клапаны 1 и 2 самодействующие, обычно шарикового типа.

Рис. 6.4. Схемы насосов погружных агрегатов

99

Полость 5 соединена с затрубным пространством с помощью отверстия, и при перемещении поршня вверх и вниз жидкость может свободно циркулировать. В агрегатах двойного действия при перемещении поршня насоса вверх пластовая жидкость попадает через клапан 1 в полость и вытесняется из полости 5 через клапан 2.

При ходе поршня вниз пластовая жидкость вытесняется из полости 6 через клапан 2 и поступает в полость 5 через клапан 1. Таким образом, при каждом ходе поршня жидкость подается в напорный трубопровод.

Вагрегатах с насосом дифференциального действия (см. рис. 6.4, в) поршень насоса выполнен сквозным с расположенным в нем нагнетательным клапаном 2. При ходе поршня вниз всасывающий клапан 1 закрыт, из полостей 5 и 6 в напорный трубопровод вытесняется объем жидкости, равный объему штока, находящегося в полостях, при ходе поршня вверх нагнетательный клапан 2 закрыт, а всасывающий 1 открыт. В результате пластовая жидкость вытесняется из полости 5 в напорный трубопровод и поступает в полость 6.

Соотношение объемов пластовой жидкости, вытесняемой в напорный трубопровод при ходе вверх и вниз, будет определяться соотношением площадей поперечного сечения поршня и штока насоса. По принципу действия гидродвигателя ГПНА бывают дифференциального или двойного действия. Рассмотрим конструкцию и работу на примере гидродвигателя двойного действия (рис. 6.5). Он представляет собой корпус 1,

вкотором расположены цилиндр 4 с поршнем 5 и штоком 6, главный золотник 2 и управляющие им верхний 3 и нижний клапаны. Нижний клапан включает в себя кольцевые канавки f и g и канавку е на штоке 6. Все эти элементы соединены внутренними каналами. Шток гидродвигателя является одновременно штоком скважинного насоса, размещенного ниже и представляющего вместе с гидродвигателем единое целое – гидропоршневой погружной насосный агрегат.

Двигатель работает следующим образом: рабочая жидкость, поступающая сверху непрерывным потоком, попадает во внутреннюю полость агрегата через отверстия в верхней части корпуса.

Ход поршня вверх (см. рис. 6.5, а). Главный золотник 2 занимает нижнее положение, и рабочая жидкость по внутренним каналам направляется из полости а в нижнюю полость цилиндра d, поршень 5 которого вместе со штоком перемещается вверх. (Направление потока рабочей жидкости под давлением показано сплошными стрелками). В это время шток верхнего клапана 3 находится в нижнем положении, так как на него сверху действует усилие, обусловленное перепадом давлений между внутренней полостью а и верхней полостью цилиндра с, а также усилие возвратной пружины.

Отработавшая рабочая жидкость из верхней полости цилиндра вытесняется через золотник (направление потока отработавшей жидкости показано пунктирными линиями) в затрубное пространство.

При подходе поршня к верхнему положению скорость его движения уменьшается благодаря работе демпфера – конического выступа на поршне 5 и отверстия в корпусе. Одновременно поршень перемещает вверх шток верхнего клапана, в результате чего благодаря канавке на штоке полость а сообщается с полостью b. Так как площадь верхнего торца золотника меньше площади нижнего, то главный золотник 2 под действием разности сил, обусловленных давлением рабочей жидкости на его торцы, перемещается вверх.

Врезультате перемещения главного золотника 2 вверх канал, подающий рабочую жидкость под поршень цилиндра, закрывается и поршень останавливается, одновременно с этим главный золотник соединяет подпоршневой объем d с затрубным пространством, а верхнюю полость с – с полостью а.

Ход поршня вниз (см. рис. 6.5, б). Рабочая жидкость из полости а направляется в верхнюю полость цилиндра с и перемещает его поршень вниз. Одновременно

100