книги / Машины и оборудование нефтяных и газовых промыслов. Оборудование для эксплуатации и ремонта нефтяных и газовых скважин

.pdfдлину рассчитываемого зазора, а гидравлические сопротивления, обусловленные резким изменением профиля поперечного сечения клапана, практически не оказывают влияния. В то же время канавки на плунжере позволяют избежать его гидравлического заклинивания, когда гладкий плунжер прижимается давлением откачиваемой жидкости к одной стороне цилиндра, а возникающие при этом силы сухого трения препятствуют его движению.

Поэтому при наличии каналов в формулу следует подставлять приведенную длину плунжера

lпр = l – an,

где а – ширина кольцевой канавки; n – число канавок. Потери напора в клапанах определяются по формуле

h f 2u2 / μf02 2g ,

где μ – коэффициент расхода, определяемый для каждого типа клапана экспериментально; f, f0 – площадь плунжера и отверстия седла клапана; u – скорость движения плунжера относительно цилиндра.

Для определения μ находят число Рейнольдса

Re = d0 υ0/ν,

где d0 – диаметр отверстия в седле клапана; υ0 – максимальная скорость течения жидкости в отверстии клапана [7].

4.3. Привод скважинных штанговых насосов

4.3.1. Механический привод штанговых насосов

Назначение привода штанговых скважинных насосов двояко: с одной стороны, он преобразовывает энергию двигателя в механическую энергию колонны штанг, с другой – создает оптимальный режим работы приводного двигателя. Привод обеспечивает движение точки подвеса штанг по определенному закону, регулирует режим откачки пластовой жидкости за счет изменения длины и частоты хода точки подвеса штанг, пуск и остановку ШСНУ, контроль режима работы внутрискважинного оборудования. Он также позволяет использовать двигатели минимальной мощности, на режим нагружения которых закономерность изменения внешней нагрузки должна влиять в минимальной степени.

Привод ШСН состоит из следующих основных блоков (рис. 4.15): силового органа, уравновешивающего устройства и собственно привода.

Силовой орган предназначен для перемещения колонны штанг и может быть механическим, состоящим из системы рычагов, канатов и блоков, гидравлическим или пневматическим – с использованием собственно гидроили пневмоцилиндров.

Собственно привод включает двигатель (электромотор или двигатель внутреннего сгорания) и передачу, которая может быть механической или гидравлической. Эти два блока в основном обеспечивают выполнение первой функции привода, выполнение второй обеспечивается уравновешивающим устройством, которое накапливает потенциальную энергию колонны штанг при ее ходе вниз и отдает при ходе штанг вверх.

61

Рис. 4.15. Блок-схема привода штанговой скважинной насосной установки 1 – ход штанг вверх; 2 – ход штанг вниз

Применение уравновешивающего устройства обусловлено следующим. При ходе штанг вверх нагрузка на привод ШСН в точке подвеса штанг обусловлена весом колонны штанг Рш и весом столба жидкости, находящейся над плунжером скважинного насоса Рж (остальные силы рассматривать не будем). При этом за время хода штанг вверх tв на длину хода штанг S совершается работа Ав= (Pш + Pж)S. Средняя мощность двигателя при этом определяется по формуле

Nср в = (Pш + Pж) S / tв.

При ходе штанг вниз в течение времени tн нагрузка на привод в точке подвеса штанг обусловлена только весом колонны штанг Рш, и так как они перемещаются вниз, то работа будет отрицательной

Ан = – PшS.

Средняя работа, которая совершается установкой за время двойного хода T = tв + tн, будет определяться как Aв + Aн = PжS, а, соответственно, средняя мощность, необходимая для привода установки,

Nср = Pж < S/T.

В первом приближении, выбирая двигатель без учета особенностей изменения нагрузки на привод, исходя из максимальной средней мощности, можно показать, что для неуравновешенной установки, т.е. без аккумулирующего устройства, двигатель должен выбираться исходя из величины Nн = (Pш + Pж)S / tв, а для уравновешенной – из

Nу = PжS / T.

Поскольку соотношение времени хода штанг вверх tв и вниз tн при одной и той же продолжительности двойного хода Т может быть различным, то, обозначив отношение tв/tн = α, можно записать

tв = αT / (1 + α).

Определим соотношение мощностей двигателей неуравновешенной и полностью уравновешенной установок, работающих в идентичных условиях.

При этом в результате преобразований соотношение весов колонн штанг и жидкости было заменено соотношением их масс

kN NН (1 qш / qж )(1 1/ α) ,

NУ

где qж, qш – соответственно масса 1 м столба жидкости над плунжером скважинного насоса и колонны штанг.

Таким образом, для неуравновешенной установки кратность увеличения мощности двигателя определяется, прежде всего, соотношением диаметров штанг и плунжера

62

скважинного насоса, а также соотношением продолжительностей хода штанг вверх и вниз.

Практика показывает, что величина 1+ qш/qж может изменяться в пределах от 2 до 6 с учетом того, что для большинства установок tв = tн, т.е. α = 1 и kN = 4–12. Таким образом, мощность двигателя, приводящего в действие неуравновешенную установку, должна быть в 4–12 раз больше мощности двигателя, приводящего в действие установку, работающую в том же режиме, но полностью уравновешенную.

Совершенство конструкции привода ШСН оценивается степенью влияния изменения нагрузки в точке подвеса штанг на характер нагружения приводного двигателя. Идеальной конструкцией установки можно считать такую, которая в любой момент времени двойного хода будет обеспечивать постоянную и минимально возможную нагрузку на двигатель.

Потенциальная энергия штанг может накапливаться за счет поднятия груза на определенную высоту, сжатия газа в пневматическом аккумуляторе, вращения маховика, скорость которого увеличивается и т.п. При использовании устройств, работающих с перечисленными аккумуляторами энергии, уравновешивающие устройства называют соответственно грузовыми (или гравитационными), пневматическими или инерционными.

Известно использование в качестве груза аккумулирующего устройства собственной колонны НКТ, одной или нескольких колонн штанг рядом расположенных скважин. В этих случаях установки называют уравновешиваемыми колонной НКТ и групповым уравновешиванием соответственно.

Основные показатели приводов ШСН зависят от конструкции и типа перечисленных узлов, т.е. уравновешивающего устройства, силового органа и привода, а также вида кинематической связи силового органа с уравновешивающим устройством, так как именно эта связь обеспечивает передачу наибольшей мощности во всем приводе установки.

С учетом основных блоков установки и их связей (см. рис. 4.15) приведена классификация приводов.

Классификация приводов ШСН по их параметрам условна, так как по мере развития техники для добычи нефти такие понятия, как длинноходовые или мощные приводы, меняют свое содержание. В настоящее время принято следующее деление приводов ШСН.

По максимальной нагрузке в точке подвеса штанг Рmах, т.е. по сумме максимальных статических, динамических и инерционных нагрузок в точке подвеса штанг, различаются на

легкие |

Рmax ≤ 30 кН |

средние |

Рmax < 100 кН |

тяжелые |

Рmax > 100 кН |

По длине хода точки подвеса штанг. Известные конструкции приводов обеспечивают длину хода точки подвеса штанг от 0,3 до 12 м при плавной или ступенчатой регулировке от минимальной длины до максимальной, паспортной.

По максимальной длине хода Smax приводы делят на:

короткоходовые |

Smax ≤ 1 м |

среднеходовые |

1 м < Smax ≤ 3м |

длинноходовые |

3м < Smax ≤ 6м |

сверхдлинноходовые |

Smax > 6 м |

63

По частоте ходов точки подвеса штанг приводы могут быть:

тихоходные |

nmax ≤ 6 |

средние |

6 < nmax ≤ 15 |

быстроходные |

nmax > 15 |

Следует отметить, что частота однозначно не определяет «быстроходность» привода, которая характеризуется величиной средней скорости перемещения точки подвеса штанг, т.е. величиной nS.

По этой величине установки с большей определенностью могут быть разделены на тихоходные, средние или быстроходные.

По величине потребляемой мощности классификация приводов также условна. Она косвенно характеризует работу, выполняемую установкой в единицу времени. Принято приводы разделять на следующие группы:

маломощные |

N ≤ 5 кВт |

средней мощности |

5 < N ≤ 25 |

мощные |

25 < N ≤ 100 |

сверхмощные |

N > 100 |

Масса привода характеризует степень совершенства кинематической схемы, уровень конструирования и технологии изготовления деталей, сборки и т.п. Масса привода должна рассматриваться не по абсолютной величине, а в расчете на ее основные показатели – длину хода, максимальное усилие, потребляемую мощность [7].

4.3.2. Типы и схемы привода

Назначение привода штангового насоса – преобразовывать вращения вала электродвигателя в возвратно-поступательное движение точки подсоединения штанг. Привод может быть механическим, гидравлическим и пневматическим.

При механическом приводе преобразование вращения в возвратно-поступательное движение осуществляется четырехзвенником или кривошипом и гибкой связью. В первом случае привод балансирный, во втором – безбалансирный.

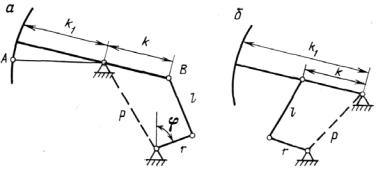

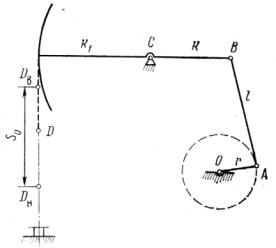

Схемы балансирного привода (рис. 4.16) имеют звенья k, l, r и р, образующие четырехзвенник. Плечо балансира k1 несет на себе головку балансира. Детали подвески штанг соединены с головкой балансира гибкой подвеской. Она закреплена в верхней части головки балансира и при качании балансира сходит в точке А с головки, выгнутой по дуге с радиусом k1.

Рис. 4.16. Схемы балансирных станков-качалок

64

Впервой схеме (см. рис. 4.16, а) редуктор расположен за стойкой балансира (по отношению к устью скважины). Соответственно, и двигатель удален от устья. Такое расположение более безопасно в пожарном отношении и удобно для обслуживания узлов станка-качалки. Вторая схема (см. рис. 4.16, б) применяется реже.

Недостаток балансирной схемы станка-качалки – то, что из-за четырехзвенника точка подвеса штанг совершает не простое гармоническое, а более сложное движение. Это вызывает рост ускорений и инерционных усилий. При использовании безбалансирного станка-качалки этот недостаток проявляется меньше.

Вбезбалансирном станке-качалке шатун и балансир заменяются гибкой связью. Испытывалась гибкая связь различных конструкций – цепи, гибкая металлическая лента, несколько клиновых ремней, стальной канат.

При гидравлическом приводе для преобразования вращательного движения вала электродвигателя в возвратно-поступательное точки подвеса штанг используются

насос и поршневой одноцилиндровый гидродвигатель, a при пневмоприводе – компрессор и поршневой двигатель [12].

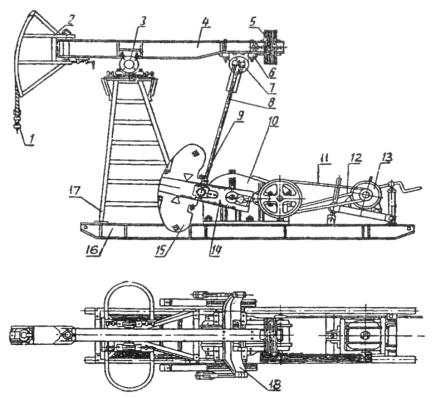

Механические станки-качалки. Основные части конструкции балансирного станка-качалки показаны на рис. 4.17. На рисунке показан станок-качалка с комбинированным уравновешиванием (грузы размещены на кривошипе и балансире). Станок-качалка приводится в действие электродвигателем, который соединен клиноременной передачей с редуктором. Клиноременная передача и двухступенчатый редуктор уменьшают частоту вращения до нескольких оборотов в минуту (обычно не более 15). Четырехзвенник преобразует вращение в возвратно-поступательное движение.

В конструкции четырехзвенника плечо r (см. рис. 4.16) переменное. Длина хода точки подвески штанг зависит от длины плеча r, которая регулируется перестановкой пальца нижней головки шатуна в отверстия кривошипа, размещенные на разных радиусах. В этом случае осуществляется ступенчатая регулировка длины хода. Были конструкции, в которых нижняя головка шатуна перемещалась по кривошипу с помощью винта. В этом случае осуществлялась плавная регулировка длины хода точки подвески штанг.

К недостаткам регулировки длины хода винтом относится то, что конструктивно крепление головки шатуна к кривошипу недостаточно прочно. При соединении их с помощью пальца, размещаемого в отверстии, крепление более надежно.

Частота ходов регулируется в станке-качалке подбором частоты вращения вала двигателя или изменением диаметра малого шкива клиноременной передачи (заменой шкива).

Возвратно-поступательное движение больших масс в штанговой скважинной установке и вызванное этим возникновение значительных инерционных сил вызывают необходимость строительства мощных фундаментов. Необходимость строительства фундаментов задерживает освоение скважин, а в условиях, например, Западной Сибири (болота) чрезвычайно усложняет и удорожает монтаж установки.

Станок-качалка имеет рамную стойку-опору с лестницей, позволяющей подняться к балансиру и его опоре. Головка балансира и балансир выполнены сваркой из профилированного проката и листа.

Шатуны имеют трубчатый стержень и головки по его концам. Шатунов – два. Вверху головки шатунов подсоединены к траверсе, которая в середине имеет опору качания, корпус опоры, соединяющий траверсу с балансиром. Шатуны соединены внизу с двумя кривошипами, размещенными по обеим сторонам редуктора. Редуктор, как было сказано, двухступенчатый. Его шестерни имеют шевронное зацепление, сводящее до минимума осевые силы на валах шестерен. Опора балансира, соединение шатунов с траверсой и кривошипами, а также траверсы с балансиром имеют подшипники качения.

65

Рис. 4.17. Схема балансирного станка-качалки:

1 – канатная подвеска; 2 – головка балансира; 3 – опора балансира; 4 – балансир; 5 – балансирные противовесы; 6 – опора траверсы; 7 – верхняя головка шатуна; 8 – шатун; 9 – нижняя головка шатуна; 10 – редуктор; 11 – клиноременная передача; 12 – ручка управления тормозом; 13 – электродвигатель; 14 – кривошип; 15 – кривошипные противовесы; 16 – рама; 17 – стойка; 18 – траверса

Основные работы при обслуживании станка-качалки – это контроль за уравновешенностью станка-качалки, смазка опор, добавление или смена смазки в редукторе, контроль за прочностью соединения шатунов с кривошипами [13, 17].

К основным параметрам балансирного станка-качалки относятся следующие:

–наибольшая нагрузка Р, допускаемая в точке подвеса штанг (см. рис. 4.16, а, точка А);

–наибольшая длина SА хода точки подвески штанг;

– частота двойных ходов n точки подвески штанг;

– наибольший крутящий момент М на ведомом (кривошипном) валу редуктора. ГОСТ на станки-качалки предусматривает их выпуск с допускаемой нагрузкой на

головку балансира от 20 до 200 кН. Длина хода может изменяться от 0,3 до 6 м. Число ходов головки балансира ГОСТом не регламентируется. Но опыт эксплуатации установок показывает, что ее необходимо ограничить 15 ходами в минуту у станковкачалок малой мощности и 8–10 у мощных станков-качалок. Наибольшие крутящие моменты на ведомом валу редуктора составляют от 2,5 до 125 кН·м.

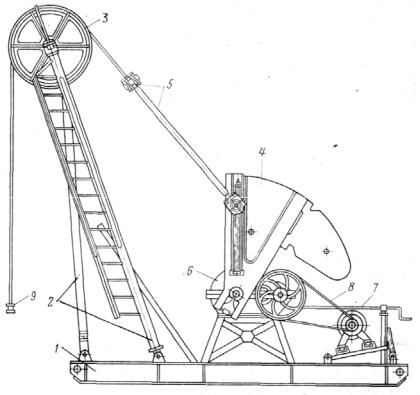

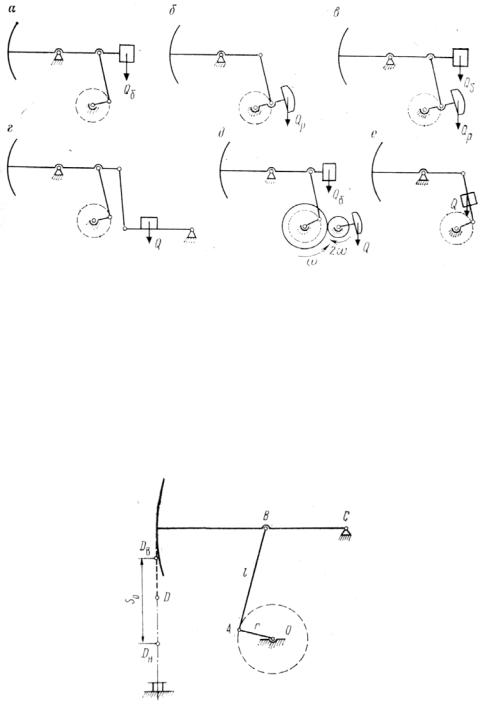

Приводная часть безбалансирного станка-качалки (рис. 4.18) (включая редуктор) та же, что и у балансирного станка-качалки. Конструкция кривошипа у безбалансирного станка-качалки несколько иная – V-образной формы, с углом 30°. Последнее улучшает уравновешивание станка, снижает вес грузов. Грузы размещаются на кривошипе конструктивно так же, как и на кривошипе балансирного станка-качалки. Над устьем скважины, на наклонной стойке, расположен ролик, через который проходит гибкая подвеска, подсоединенная к траверсе, которая, в свою очередь, соединена с шатунами. Нижняя головка шатуна соединена с кривошипом. Место подсоединения можно

66

изменить для регулировки длины хода точки подвеса штанг так же, как и у балансирного станка-качалки.

Рис. 4.18. Безбалансирный станок-качалка

Безбалансирные станки-качалки выпускаются с нагрузкой на головку балансира в 30 и 60 кН. Длина хода от 0,45 до 5 м. Крутящие моменты на выходном валу редуктора достигают 80 кН·м.

Безбалансирные станки-качалки имеют меньшие металлоемкость и габариты по сравнению с балансирными. У них несколько лучшая характеристика движения точки подвеса штанг, при которой отклонения от гармонического колебания меньше, а следовательно, меньше ускорение точки подвеса штанг и инерционные нагрузки в установке. Однако недостаточная надежность гибкой связи сдерживает внедрение этих установок.

Безбалансирный станок-качалка (см. рис. 4.18) состоит из рамы 1, стойки 2, канатных шкивов 3, кривошипов с противовесом 4, траверсы с шатунами 5, редуктора 6, тормоза 7, клиноременной передачи с электродвигателем 8, подвески устьевого штока 9. Устьевое оборудование то же, что и в балансирных станках-качалках.

Основные узлы приводов – редуктор, тормоз, канатная подвеска, узел крепления электродвигателя, противовесы – унифицированы с балансирными станками-качалками.

Уравновешивание безбалансирных станков-качалок роторное, осуществляется перемещением грузов, установленных на кривошипах с одной стороны [15].

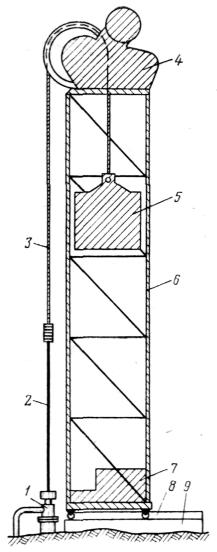

Для достижения большой длины хода штанг (до 10 м) применяются приводы с гибкой связью колонны штанг с уравновешивающим грузом. Такая установка (рис. 4.19) состоит из стальной фермы 6, установленной у устья 1 скважины. На верхней площадке фермы помещены приводной двигатель с реверсивным редуктором 4, на выходном валу которого установлены барабаны. Управление двигателем осуществляется станцией 7. Устьевой шток 2 расположен у наружной грани фермы и соединен канатной подвеской 3 с одним из барабанов, на второй барабан наматывается канат, к которому подвешен уравновешивающий груз 5, перемещающийся внутри фермы. В ряде установок

67

применяются барабаны, имеющие на крайних ручьях переменный радиус, что позволяет обеспечить изменение скорости точки подвеса штанг по желаемому закону в период их реверсирования.

Рис. 4.19. Безбалансирный длинноходовый станок-качалка

Реверсивный редуктор при достижении устьевым штоком крайних положений изменяет направление вращения барабанов. При подземном ремонте скважины вся установка откатывается по рельсам 8 в сторону и освобождает место для размещения агрегата подземного ремонта у фундамента 9 установки.

Типы механических приводов. Известны индивидуальные механические приводы и групповые приводы для эксплуатации нескольких скважин.

Приводы первого типа включают двигатель, трансмиссию – преобразующий механизм и обеспечивают движение только одной колонны насосных штанг. В настоящее время почти все приводы ШСН относятся к этому типу.

Приводы второго типа служат для эксплуатации группы (от 2 до 40) скважин, расположенных близко друг от друга и имеющих сопоставимые параметры. Как правило, групповой привод использовался для эксплуатации малодебитных скважин и в настоящее время не применяется.

В индивидуальном механическом приводе трансмиссия уменьшает частоту вращения вала двигателя до числа оборотов, соответствующего числу двойных ходов точки подвеса штанг.

68

Механизм для преобразования вращательного движения выходного звена трансмиссии в возвратно-поступательное движение точки подвеса колонны штанг обеспечивает кинематическую связь уравновешивающего устройства с точкой подвеса штанг [14, 16].

Трансмиссия, используемая в индивидуальном приводе, обычно состоит из ременной передачи от двигателя к входному валу редуктора и редуктора. Редуктор выполняется двухили трехступенчатым с зубчатыми зацеплениями различных типов.

Наибольшее влияние на конструкцию установки оказывают тип и кинематическая схема преобразующего механизма. По видам преобразующих механизмов механические приводы делятся на две группы: балансирные и безбалансирные. В первых возвратнопоступательное движение точки подвеса штанг достигается использованием качающегося рычага – балансира, который соединяется с выходным валом трансмиссии посредством кривошипно-шатунного механизма.

Всвою очередь, кривошипно-шатунный механизм может быть со звеньями, имеющими постоянную или переменную длину, изменяющуюся в пределах времени одного цикла работы установки.

Вбезбалансирных приводах возвратно-поступательное движение точки подвеса штанг обеспечивается за счет использования механизмов с гибкими элементами (канаты или цепи).

Рассмотрим основные типы механических индивидуальных приводов с точки зрения их кинематических схем.

Тип кинематической схемы определяется конструкцией балансира, исполняемого в виде двуплечного или одноплечного рычага.

Балансирные станки-качалки. Станки-качалки с двуплечным балансиром выполняются по кинематической схеме, приведенной на рис. 4.20. При этом опора балансира (точка С) находится между точками подвеса штанг D и сочленения балансира

сшатуном В. Усилия к балансиру могут передаваться несколькими способами. Наиболее часто для этого используются два шатуна, соединенные с балансиром траверсой.

Рис. 4.20. Кинематическая схема станка-качалки с двуплечным балансиром

Помимо гибкой связи, известны соединения с помощью шарнира. В этом случае колонна штанг подвешивается непосредственно к концу балансира. Подобная конструкция в настоящее время не применяется, так как работа установки сопровождается отклонением оси устьевого штока от вертикали в течение каждого двойного хода установки.

Механические балансирные станки-качалки снабжаются гравитационным (т.е. грузовым) или пневматическим уравновешивающим устройством. Существуют

69

следующие способы размещения уравновешивающего груза: на балансире, на кривошипе, на балансире с кривошипом, на шатуне. Соответственно приводы называют: станки-качалки с балансирным, роторным, комбинированным и шатунным уравновешиванием. Действующими в настоящее время стандартами предусмотрено изготовление станков-качалок первых трех типов.

Помимо перечисленных известны уравновешивания с помощью «ложной качалки» и с использованием противовеса, вращающегося с частотой вдвое большей, чем частота вращения кривошипа. Кинематические схемы приводов с перечисленными способами размещения грузов приведены на рис. 4.21.

Рис. 4.21. Способы механического уравновешивания двуплечных балансирных станковкачалок: а – балансирное уравновешивание; б – кривошипное (роторное)

уравновешивание; в – комбинированное уравновешивание; г – уравновешивание

спомощью ложной качалки; д – уравновешивание противовесом, вращающимся

сдвойной частотой; е – шатунное уравновешивание

Станки-качалки с одноплечным балансиром выполняются по кинематической схеме, приведенной на рис. 4.22, для которой характерно расположение опоры С на закрепленном конце балансира, а точки соединения шатуна с балансиром В – между соединением штанг с балансиром и опорой.

Рис. 4.22. Кинематическая схема станка-качалки с одноплечным балансиром

70