книги / Технологические процессы и технические средства для глубинно-насосной эксплуатации нефтяных скважин

..pdf

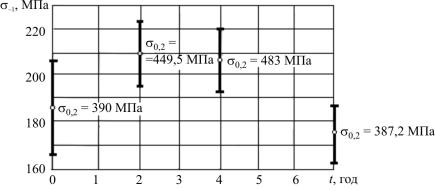

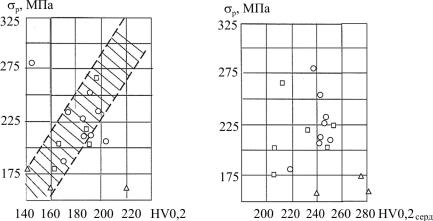

Рис. 3.14. Зависимость остаточной усталостной прочности σ–1 , МПа, (остаточного ресурса) от продолжительности эксплуатации штанг из стали 20Н2М (режим термообработки нормализация), НГДУ, г. Оса Пермской области

штанги, а именно– величины предела текучести σ0,2 сердцевины штанги. Результаты, представленные на рис. 3.14, подтверждены данными, приведенными на рис. 3.15.

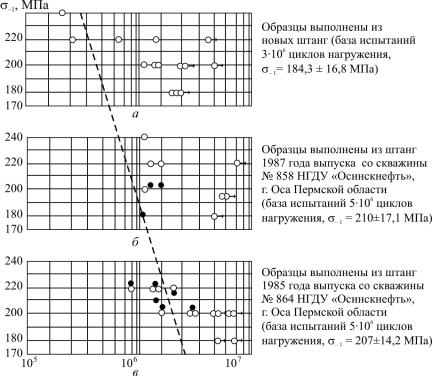

Например, при уровне напряжения σ = 220 МПа минимальное число циклов до разрушения для новых штанг [20] ~3·105 циклов, а для штанг, бывших в эксплуатации, ~8·105 циклов. Таким образом, штанги, прослужившие два года или 12 лет, имеют остаточный ресурс не меньший, чем новые штанги, и вполне могут быть использованы повторно, что подтверждено данными, представленными на рис. 3.16, характеризующими работоспособность насосных штанг в промысловых условиях.

Факт, что остаточный ресурс, как правило, выше у штанг, бывших в эксплуатации, по сравнению с новыми, можно объяснить отбором штанг, который происходит в процессе их эксплуатации: штанги с дефектами, приобретенными в процессе изготовления, в первую очередь выходят из строя, а для оставшихся статистическое значение предела выносливости повышается. Эти выводы подкреплены результатами совместных исследований со специалистами Ивано-Франковского государственного технического

201

Рис. 3.15. Результаты испытаний образцов штанг на изгиб с вращением (сталь 20Н2М, режим термообработки нормализация): | – разрушения по номинальным напряжениям; z – разрушение по напряжением в изломе; | – неразрушившиеся образцы

университета нефти и газа [17], которые выборочно представлены в табл. 3.10.

Для установления корреляции между показаниями средств неразрушающего магнитоиндукционного контроля [20] и пределом выносливости были проведены усталостные испытания фрагментов насосных штанг со структурной неоднородностью на основе изгиба фрагмента в одной плоскости при консольном нагружении на воздухе с частотой 20 Гц (база испытаний 5·106 циклов) при температуре окружающей среды 20 ° С.

202

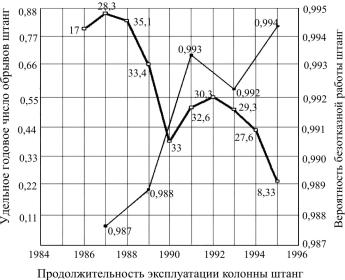

17; 28,3; 35,1; 33,4; 33; 32,6; 30,3; 29,3; 27,6; 8,33 – годовой фонд скважин

Рис. 3.16. Удельное годовое число обрывов, вероятность безотказной работы насосных штанг (без смены колонны штанг) за период с 1986 по 1995 гг. в среде добываемой жидкости: рН = 5, обводненность более 50 %, минерализация более 150 мг/л (Маячное, Рассветное месторождения НГДУ «Осинскнефть» ПО «Пермнефть»)

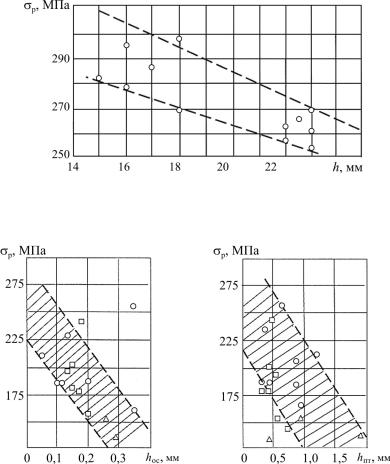

Для усталостных испытаний были использованы машины У-20 конструкции ЦНИИТМАШ и машины марки УИМП-10. Результатом обработки опытных данных явились значения пределов выносливости σ–1 , полученные методом «лестницы» [28]. При анализе проведенных исследований (рис. 3.17) выявлено уменьшение напряжения при разрушении с увеличением амплитуды сигнала средства неразрушающего магнитоиндукционного контроля.

Кроме того, послойное измерение твердости выявило наличие у штанг поверхностной зоны с пониженной твердостью. Причем независимо от схемы усталостных испытаний разрушающее напряжение уменьшается с увеличением глубины этой зоны hпт (рис. 3.18).

203

Таблица 3 . 1 0

Данные коррозионно-усталостных испытаний насосных штанг ШН19 из стали 20Н2М в среде, имитирующей действие Н2S

|

|

Страна, |

Марка |

Срок |

Предел |

Предел |

|

Год |

Маркировка |

ограничен- |

ограничен- |

||||

стали, |

эксплуата- |

||||||

выпуска |

штанг |

завод- |

режим |

циивсква- |

нойвыносли- |

нойвыносли- |

|

штанг |

насосных |

изготови- |

термооб- |

жине, |

востипри |

востипри |

|

тель |

7 |

7 |

|||||

|

|

работки |

млнциклов |

1·10 циклов, |

2·10 циклов, |

||

|

|

|

|

|

МПа |

МПа |

|

|

|

Машзавод |

20Н2М, |

|

|

|

|

1974 |

19МН4А.С05Д |

им. |

сорбити- |

32659200 |

53 |

– |

|

В.И. Ленина |

|||||||

|

|

(г. Пермь) |

зация |

|

|

|

|

|

|

|

|

|

|

||

1974 |

19МН4А.С05А |

|

|

32659200 |

62 |

35 |

|

1972 |

19Н291.А2 |

|

|

53660000 |

37 |

35 |

|

1984 |

19Н4Г.150 |

|

20Н2М, |

11664000 |

46 |

44 |

|

1985 |

19Н5А.225 |

|

9331200 |

35 |

30 |

||

Очёрский |

нормали- |

||||||

1986 |

19Н6И.672 |

0 |

56 |

45 |

|||

зация |

|||||||

1987 |

19Н7А.681 |

машзавод |

0 |

55 |

50 |

||

|

|||||||

|

|

(г. Очёр) |

|

|

|

|

|

1987 |

10Н7И.911 |

|

0 |

45 |

40 |

||

1992 |

19Н2А.28Н |

|

|

0 |

40 |

37 |

|

|

19Н5И.224Т |

|

20Н2М, |

|

|

|

|

1985 |

|

закалка |

9331200 |

215 |

208 |

||

|

|

|

ТВЧ |

|

|

|

|

1978 |

19МП8И.0090 |

Машзавод |

15Х2НМ |

38657600 |

46 |

45 |

|

1979 |

19МП9Б.С039 |

36324800 |

52 |

48 |

|||

|

|

им. |

Ф, |

|

|

|

|

1979 |

19МП9И.С085 |

36324800 |

60 |

45 |

|||

В.И. Ленина |

сорбити- |

||||||

1980 |

19МПОА.С012 |

34992000 |

47 |

40 |

|||

(г. Пермь) |

зация |

||||||

1980 |

19МПОА.С007 |

34992000 |

48 |

– |

|||

|

|

Примечание. Штанги (маркировка 19Н291.А2, 19Н4Г.150) из скважин НГДУ «Краснокамскнефть» ПО «Пермнефть»; штанга (маркировка 19Н5А.225) из скв. 864 НГДУ «Осинскнефть» ПО «Пермнефть»; штанги (маркировка 19МП8И, 19МП9Б, 19МП9И, 19МПОА) из скважин НГДУ «Долинанефтегаз» ПО «Укрнефть».

204

Рис. 3.17. Величина напряжения разрушения в зависимости от амплитуды сигнала средства неразрушающего магнитоиндукционного контроля

а |

б |

Рис. 3.18. Напряжение разрушения при усталостных испытаниях на изгиб с вращением в зависимости от:

а – глубины обезуглероженного слоя hос; б – глубины слоя с пониженной твердостьюhпт; в – минимальнойтвердости HV0,2;

г– и минимальной твердости сердцевины HV0,2серд;

– 20 Н2М (режим термообработки нормализация); | – 20 Н2М (низкотемпературная термическая обработка);

U – 15 Х2НМФ (режим термообработки закалка и высокий отпуск)

205

в |

г |

Рис. 3.18. Окончание

Одновременно установлено уменьшение величины разрушающего напряжения с ростом глубины обезуглероженного слоя hос. Влияние обезуглероживания поверхности иллюстрируется (см. рис. 3.18) также зависимостью разрушающего напряжения от минимальной твердости (min HV0,2), которая характеризует степень обезуглероживания поверхности. Зависимость между твердостью сердцевины (HV0,2серд) и сопротивлением усталости не обнаружена.

Следовательно, эффективность применения технических средств неразрушающего и разрушающего контроля и измерения, использованных для обеспечения долговечности насосных штанг нефтегазодобывающими предприятиями РФ и ближнего зарубежья, подтверждена результатами их практического использования [52, 19, 53,

54, 55].

206

ГЛАВА 4. МЕХАНИЧЕСКАЯ ОЧИСТКА РАБОЧИХ ПОВЕРХНОСТЕЙ ВНУТРИСКВАЖИННОГО ОБОРУДОВАНИЯ ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОСЛОЖНЕНИЙ ПРИ ДОБЫЧЕ НЕФТИ

Впроцессе добычи нефти, исходя из соотношения содержания

вней парафинов (П) к сумме содержания асфальтенов и смол (А-С), различают тритипа асфальто-смолопарафинистых отложений (АСПО):

– асфальтеновый: П/(А + С) < 1;

– парафиновый: П/(А + С) > 1;

– смешанный: П/(А + С) = 1.

Таким образом, при наличии на внутренней поверхности насос- но-компрессорных труб (НКТ) АСПО парафинового и/или смешанно-

го типа с учетом Н2О в его составе, очистка труб достигается эффективно за счет использования центраторов, скребков, роликовых муфт,

скребков-завихрителей [106, 107, 108, 109, 110, 111, 41, 112, 113], ус-

тановленных жестко и/или подвижно на теле насосной штанги, являющейся составной частью колонны штанг насосных.

4.1.Гидродинамические усилия от взаимодействия среды

иколонны штанг, снабженной устройствами для очистки рабочих поверхностей нефтепромыслового оборудования

от АСПО

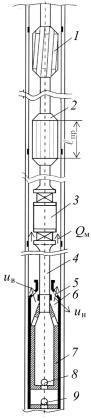

Колонна штанг насосных, представленная на рис. 4.1, состоит из гладких участков и муфтовых соединений. Дополнительно на ней монтируются центраторы и скребки-центраторы (в дальнейшем по тексту – скребок). Скребки-центраторы имеют возможность вращения либо одновременного вращения и перемещения вдоль штанги [111]. Центраторы устанавливаются жестко либо с возможностью вращения.

207

Рис. 4.1. Общий вид внутрискважинного оборудования при глубинно-насосной добыче: 1 – скребок с возможностью поступательного и вращательного перемещения; 2 – центратор; 3 – соединительная муфта насосной штанги; 4 – шток плунжера глубинного насоса; 5 – сквозные окна в цилиндре глубинного насоса; 6 – внутренняя полость глубинного насоса; 7 – плунжер глубинного насоса; 8 – нагнетательный клапан глубинного насоса; 9 – всасывающий клапан глубинного насоса

Расчет гидродинамических усилий от жидкостного трения с поверхностью тела штанги и муфты рассмотрен в [114, 115, 116, 117, 118]. Расчет усилий от совокупного взаимодействия центраторов искребков, а также соединительных муфт с добываемой жидкостью во внутренней полости насосно-компрессорной трубы (НКТ) не рассмотрен. Притом, как показывают расчеты, эти усилия при отсутствии АСПО на внутренней поверхности НКТ одного порядка с усилиями от жидкостного трения с поверхностью тела штанги, а в случае наличия АСПО на внутреннейповерхности НКТ значительно превосходят их.

Далее рассмотрим взаимодействие центраторов, скребков-цен- траторов с жидкостью в колонне НКТ при отборе жидкости глубин-

208

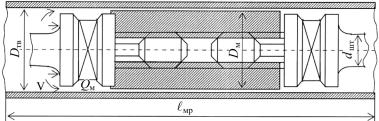

ным насосом, например, плунжерного типа (см. рис. 4.1). Сделаем это первоначально применительно к соединительной муфте. Поскольку диаметры упорных буртов штанг и наружный диаметр муфты Dм отличаются незначительно, а длина квадратного участка под ключ на штанге мала по сравнению с длиной муфты, за расчетную

длину муфтового соединения принимаем Aмр, т.е. включая и прилегающие участки штанг с упорными буртами (рис. 4.2).

Рис. 4.2. К расчету поршневого эффекта муфтового соединения: Dтв – внутренний диаметр НКТ; Dм – наружный диаметр муфты;

dшт – условный диаметр штанги; Aмр – расчетная щели

При движении штанги вниз со скоростью ν поток в обращенном движении будет натекать на торцевую поверхность муфтового соединения 3 между диаметром Dм и dшт с той же скоростью, но направленной вверх (см. рис. 4.1, 4.2). Одновременно шток 4 входит в полость насоса 6 на длину хода плунжера 7 и вытесняет из штоковой полости жидкость через окна 5 насоса, создавая восходящее движение между НКТ и штангой со скоростью uн. Благодаря сложению потоков, торможение об упомянутую торцевую поверхность происходит при суммарной скорости жидкости ν + uн. При этом создается усилие, действующее на муфтовое соединение и направленное вверх. Оно равно произведению гидродинамического давления на площадь торцевой поверхности муфтового соединения:

F ′ |

= |

ρж (ν + uн )2 |

|

π |

(D2 |

− d 2 |

), |

(4.1) |

|

|

|||||||

мн |

2 |

4 |

м |

шт |

|

|

||

|

|

|

|

|

||||

209

где ρж – плотность жидкости; ν – скорость движения штанги при ее ходе вниз в составе колонны; uн – скорость потока жидкости в зазоре между НКТ и штангой.

Муфтовое соединение, перемещаясь со скоростью ν, вытесняет перед собой жидкость и инициирует движение с расходом Qм (см. рис. 4.1, 4.2). Так как всасывающий клапан 9 закрыт, то жидкость с этим расходом будет перетекать через кольцевой зазор между Dтв иDм изамещатьобъем замуфтовым соединением, освобождающийся по мере его смещения вниз. Перетеканию жидкости через указанный за-

зор препятствует гидравлическое сопротивление щели на длине Aмр,

вследствие чего давление перед муфтовым соединением повышается на величину ∆Рм, равную потерям давления на это сопротивление, и возникает усилие Fмн′ , также направленное вверхиравное

F ′′ |

= ∆Р |

π |

(D2 |

− d 2 |

). |

(4.2) |

|

||||||

мн |

м 4 м |

шт |

|

|

||

В результате на муфтовое соединение при ходе штанги вниз будет действовать усилие

Fмн = |

ρж (ν+ uн )2 |

+ ∆Рм |

π |

(Dм2 − dшт2 ). |

(4.3) |

|

2 |

4 |

|||||

|

|

|

|

При движении штанги вверх нагнетательный клапан 8 закрыт и плунжер 7 вытесняет жидкость в НКТ, создавая движение со скоростью uв, направленное вверх (см. рис. 4.1). На верхнюю же торцевую поверхность муфтового соединения поток натекает со скоростью ν и направлен вниз. Таким образом, тормозящее усилие на муфте будут определяться разностью скоростей ν – uв. Подобно уже рассмотренному механизму взаимодействия, при перемещении муфты вверх возникает переток жидкости с таким же расходом Qм сверху вниз через зазор между Dтв и Dм. Движению муфты вверх препятствует повысившееся перед ней давление. В итоге, усилие, действующее на муфту при движении штанги вверх, окажется равным

Fмв = |

ρж (ν− uнв )2 |

+ ∆Рм |

π |

(Dм2 − dшт2 ). |

(4.4) |

|

2 |

4 |

|||||

|

|

|

|

210