книги / Химия и технология полимерных материалов. Технология полимерных материалов

.pdf

•смешение этилена с возвратным газом и кислородом;

•двухкаскадное сжатие газа;

•полимеризация этилена в конденсированной фазе;

•разделение ПЭВД и этилена, поступающего на рецикл;

•грануляция продукта.

Рис. 3.1. Технологическая схема процесса производства ПЭВД в газовой фазе: 1 – коллектор; 2 – смеситель этилена низкого давления; 3 – компрессор первого каскада; 4 – смеситель этилена высокого давления; 5 – компрессор второго каскада; 6 – трубчатый реактор; 7 – отделитель высокого давления; 8 – отделитель низкого давления; 9 – гранулирующий агрегат; 10 – вибросито; 11, 14 – циклонные сепараторы; 12, 15 – холодильники; 13, 16 – фильтры; 17 – компрессор предварительного сжатия

Для окрашивания, стабилизации и наполнения в ПЭВД вводят соответствующие добавки, послечегорасплавляюти гранулируют.

Этилен под давлением 0,8–1,1 МПа поступает в коллектор 1, затем в смеситель 2, где смешивается с возвратным этиленом низкого давления (НД). В поток вводят кислород, смесь поступает в трехступенчатый компрессор первого каскада 3, где сжимается до 25 МПа. После каждой ступени сжатия этилен охлаждается в холодильниках, очищается от смазки в сепараторах, затем поступает в смеситель 4, где смешивается с возвратным этиленом ВД из отделителя 7. Смесь направляется в двухступенчатый компрессор второго каскада 5, где сжимается до 245 МПа. После первой ступени этилен охлаждается в холодильнике, очищается

31

от смазки в сепараторах, после второй ступени при температуре около 70 °C без охлаждения поступает по трем вводам в трубчатый реактор 6 на полимеризацию.

Реактор состоит из трех зон, перед каждой зоной есть теплообменник для подогрева газа или реакционной смеси до 120–190 °C. В конце третьей зоны имеется холодильник для охлаждения реакционной массы до 200–250 °C (теплообменники и холодильник

на схеме не показаны). |

|

Условия полимеризации: |

|

температура, °C |

190–250 |

давление, МПа |

245 |

концентрация кислорода, % |

0,002–0,008 |

степень конверсии этилена за цикл, % |

26–30 |

суммарная степень конверсии этилена, % |

95–98 |

Из трубчатого реактора 6 смесь непрореагировавшего этилена с полимером через редукционный вентиль под давлением 24,5–26,3 МПа поступает в отделитель ВД, в котором за счет разности плотностей происходит разделение. Этилен из разделителя 7 направляется в циклонные сепараторы 11 и холодильники 12, где от этилена отделяются унесенные с ним частички полимера. После этого этилен охлаждается и направляется в смеситель 4 для соединения со свежим газом и возвращается в цикл.

Расплавленный полиэтилен из нижней части отделителя 7 направляется в отделитель низкого давления 8, в котором поддерживается давление 0,15–0,59 МПа. Расплав ПЭ, очищенный от остат- ковэтиленапри180–190 °C, поступаетвгранулирующиеагрегаты9.

Этилен из отделителя НД после очистки и охлаждения поступает в компрессор предварительного сжатия (0,9–1,7 МПа) 17, затем в коллектор 1 и возвращается в цикл.

В грануляторы 9 непрерывно подается стабилизирующая смесь (фенил-α-нафтилмаин с дифенил-п-фенилендиамином) и другие добавки. Полиэтилен, смешанный со стабилизаторами, подается на грануляцию. Для быстрого охлаждения гранул подается обессоленная вода. Гранулы ПЭ, охлажденные до 60–70 °C,

32

выносятся водой на вибросито 10, на которое подается теплый воздух для окончательной осушки.

ПЭВД выпускается в натуральном виде или окрашивается в различные цвета.

Производство ПЭВД в автоклаве с мешалкой. Технологиче-

ская схема производства ПЭВД в автоклаве не имеет принципиальных отличий от схемы с трубчатым реактором. Промышленные автоклавы получения ПЭВД имеют высоту около 6 м и диаметр 300 мм, емкость 0,5 м3. Производительность 15000 т/год.

Инициаторами полимеризации являются пероксид ди-трет- бутила, пероксид лаурила и трет-бутилпербензоат, которые поступают в систему в виде 4–25 % раствора в очищенном парафи-

новом масле. |

|

Условия полимеризации: |

|

температура, °C |

250–270 |

давление, МПа |

245 |

концентрация кислорода, % |

0,2–0,4 |

степень конверсии этилена за цикл, % |

15–19 |

Автоклав может быть разделен на 3 зоны, для каждой из которых задается своя температура и подается инициатор.

Для получения полимера с заданными свойствами требуется тщательно подбирать конфигурацию мешалки и частоту ее вращения, а также тип инициатора, его концентрацию и распределение инициатора по зонам.

Выделение тепла через стенку автоклава практически не происходит: процесс протекает в адиабатическом режиме. Теплота реакции расходуется на подогрев свежего этилена, который предварительно охлаждают до 25–40 °C. Степень превращения этилена определяется разницейтемператур на входе и выходеиз реактора.

Максимальная температура процесса (минимальная молекулярная масса) при рабочем давлении 196 МПа составляет 250 °C, максимальная степень конверсии в этом случае составляет 19 %. Снижение температуры и количества инициатора позволяет увеличить молекулярнуюмассу, ноприэтомпадаетстепеньконверсииэтилена.

33

Увеличение частоты вращения мешалки с 1000 до 1500 об/мин позволяет повысить скорость подачи этилена в реактор на 20–30 % и увеличить тем самым производительность реактора, при этом повышается эффективность распределения инициатора в объеме реакционной массы.

В автоклаве более однородное распределение температур по объему, что обусловливает более узкое ММР в сравнении с трубчатым реактором.

Преимущества автоклавного процесса:

•более компактная аппаратура;

•более узкое ММР.

Преимущества трубчатого реактора:

•более эффективный теплообмен;

•более высокая степень конверсии этилена;

•кислород – дешевый инициатор;

•менее загрязненный полимер.

3.1.2. Производство полиэтилена низкого давления (высокой плотности)

ПЭНД получают в газовой и жидкой фазе при температуре 70–100 °C и давлении 0,3–2,5 МПа. Процесс проводят с применением катализаторов Циглера – Натта, хроморганических соединений, оксидов хрома. Молекулярная масса 80 000–500 000.

Получение ПЭНД в газовой фазе. Полимеризация этилена в газовой фазе проводится при давлении 2,2 МПа и температуре 100–105 °C в присутствии хроморганических катализаторов на силикатных носителях.

Наиболее распространенные каталитические системы:

• хромоцен – дициклопентадиенилхромат, нанесенный на активированный силикагель

34

•силилхромат – бис(трифенилсилилокси)хромат [(C6H5)3SiO]2CrO2, восстановленный алюминийалкилом и нанесенный на активированный силикагель.

Активность катализатора зависит от чистоты хроморганических компонентов, удельной поверхности носителя и размеров пор (объем, диаметр), а также от условий подготовки носителя и приготовления катализаторного комплекса.

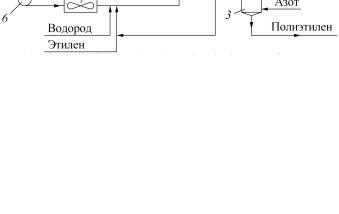

Основные стадии технологического процесса (рис. 3.2):

•очистка газов;

•приготовление катализатора;

•полимеризация этилена;

•компаундирование (стабилизация и грануляция);

•расфасовка и упаковка готового продукта.

Рис. 3.2. Технологическая схема производства ПЭНД в газовой фазе: 1 – реактор-полимеризатор; 2 – отделитель; 3 – емкость для продувки; 4 – емкость для катализатора; 5 – воздушный холодильник;

6 – циркуляционный компрессор; 7 – блок очистки этилена

Тонкая очистка этилена и других газов предотвращает отравление катализатора и способствует получению полимера с заданными свойствами.

35

Приготовление катализатора: активация силикатного носителя, получение хромоцена и силилхромата, нанесение 6 % хромоцена и 6 % силилхромата на активированный носитель. Процесс проводится в изопентане.

На носителе должен быть минимум гидроксильных групп для предотвращения образования циклических структур. Для это-

го силикагель дегидратируют при 600–800 °C. |

|

Условия процесса: |

|

температура, °C |

90–105 |

давление, МПа |

2,1–2,2 |

концентрация катализатора, % |

0,0004–0,0008 |

расход циркуляционного газа, м3/с |

7,5–7,8 |

высота псевдоожиженного слоя, м |

9 |

степень конверсииэтилена, % |

15–20 |

Реактор 1 – полая колонна высотой 25 м, нижний диаметр 4 м, верхний – 8 м, объем 140 м3. В нижней части перфорированная решетка для равномерного распределения потока этилена и создания кипящего слоя. Тепло реакции отводится за счет охлаждения циркулирующего газа на воздушном холодильнике 5. Циркуляция осуществляется с помощью одноступенчатого центробежного компрессора 6. Образующийся полиэтилен накапливается в нижней части реактора. Степень конверсии этилена составляет 97 %. Выгрузка получаемого полимера из реактора циклическая, время цикла 6 мин. Образовавшийся полиэтилен поступает в отделитель 2, где отделяется непрореагировавший этилен. Этилен направляют на очистку 7 и возвращают в цикл.

Полиэтилен поступает в емкость 3 для продувки азотом, после чего направляется на стабилизацию и грануляцию, затем на расфасовку и упаковку готового продукта. Плотность получаемого полиэтилена составляет 940–965 кг/м3, ММР может быть как узким, так и широким. Данный способ позволяет получать также сополимеры этилена с пропиленом и бутеном.

Производство ПЭНД в жидкой фазе. Полимеризация прово-

дится на катализаторах Циглера – Натта – смеси диэтилалюминий-

36

хлорида и тетрахлорида титана с соотношением 1:1 или 1:2. Катализаторный комплекс разрушается под действием кислорода и влаги, поэтому процесс проводят в атмосфере азота в среде обезвоженного растворителя. Диэтилалюминийхлорид легче поддается очистке, дешевле и менее огнеопасен, чем триэтилалюминий.

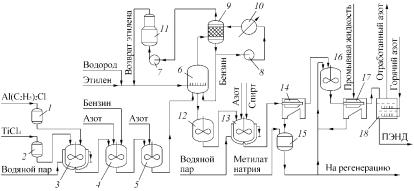

Стадии технологического процесса (рис. 3.3):

•приготовление катализаторного комплекса;

•полимеризация этилена;

•промывка, выделение и сушка ПЭ.

Полимеризация этилена, выделение и сушка полимера осуществляются непрерывно.

Рис. 3.3. Технологическая схема производства ПЭНД в жидкой фазе: 1 – весовой мерник диэтилалюминийхлорида; 2 – весовой мерник тетрахлорида титана; 3 – смеситель катализаторного комплекса; 4 – аппарат для разбавления комплекса; 5 – промежуточная емкость; 6 – полимеризатор; 7 – газодувка; 8 – центробежный насос; 9 – скруббер; 10 – холодильник; 11 – газоотделитель; 12 – сборник суспензии; 13 – аппарат для разложения катализатора; 14, 17 – центрифуги; 15 – аппарат для нейтрализации

маточника; 16 – промыватель; 18 – сушилка с кипящим слоем

Катализаторный комплекс готовят смешением растворов диэтилалюминийхлорида и хлорида титана в бензине, подаваемых из мерников 1 и 2 в смеситель 3 при температуре 25–50 °С. Получен-

37

ный комплекс выдерживают в течение 15 мин, затем в аппарате 4 разбавляют бензином до концентрации 1 кг/м3. Готовый катализаторный комплекс подается в промежуточную емкость 5, из которой его спомощью насосовнепрерывно подают вполимеризатор 6.

Условия полимеризации: |

|

температура, °С |

70–80 |

давление, МПа |

0,15–0,20 |

концентрация катализатора в бензине, кг/м3 |

~1 |

степень конверсии этилена, % |

~98 |

концентрация полиэтилена на выходе |

|

из аппарата, кг/м3 |

100 |

Повышение температуры приводит к разложению катализаторного комплекса, в результате чего резко снижается скорость процесса. Увеличение давления выше 0,3 МПа приводит к ускорению процесса, но ухудшает теплосъем, в результате требуется большее количество циркулирующего этилена для интенсификации охлаждения.

Реакция полимеризации экзотермична. Вследствие налипания полиэтилена отвод тепла через стенки реактора идет неэффективно. Дополнительно отвод тепла осуществляется циркуляцией парогазовой смеси этилена и бензина с помощью газодувки 7 и бензина с помощью насоса 8. Нагретая парогазовая смесь поступает в скруббер 9, где, контактируя со свежим бензином, охлаждается и очищается от частиц полимера, унесенных изполимеризатора.

Бензин из скруббера 9 подается через холодильник 10 на орошение скруббера и полимеризатора. Охлажденный этилен из скруббера через отделитель 11 направляется в полимеризатор. Количество свежего этилена контролируется давлением вполимеризаторе.

Суспензия полиэтилена в бензине поступает в сборник 12, а затем в аппарат с мешалкой 13, где происходит разложение остатков катализатора. Для этого суспензия обрабатывается смесью изопропилового спирта с бензином в соотношении 1:4 при 50–65 °С. На центрифуге непрерывного действия 14 происходит отделение полимера от маточного раствора. Маточник поступает в аппарат 15

38

на нейтрализацию 20%-ным раствором метилата натрия, а затем отправляется на регенерацию.

Полиэтилен в виде пасты из центрифуги 14 подают в промыватель 16, в котором для промывки используется нейтрализованный раствор из аппарата 15. Затем полимер промывают свежей спиртобензиновой смесью или водой на центрифуге 17. После центрифугирования полимер сушат горячим азотом в кипящем слое в аппарате непрерывного действия 18. Содержание влаги в полимере снижается до 0,2 %. Высушенный полимер отправляется на грануляцию и упаковку.

3.1.3. Полиэтилен среднего давления (высокой плотности)

Полиэтилен среднего давления получают полимеризацией в растворителе при 130–150 °C и 3,5–4 МПа в присутствии катализаторов (оксиды ванадия и хрома на алюмосиликатах).

Стадии процесса (рис. 3.4):

•подготовка сырья (этилен, катализатор, растворитель);

•полимеризация этилена;

•концентрирование раствора ПЭ;

•выделение и грануляция полимера;

•регенерация растворителя и катализатора.

Суспензия катализатора в бензине, приготовленная в аппарате 1, поступает в сборник 2, из которого через дозатор 3 подается в первый полимеризатор каскада 4. Туда же подаются этилен и бензин, предварительно нагретые в теплообменнике 7 до 120 °C. В полимеризаторе при 140–145 °C и давлении 4 МПа в присутствии катализатора протекает процесс полимеризации до 8%-ной концентрации полиэтилена в бензине. Раствор полиэтилена по обогреваемому трубопроводу подается во второй полимеризатор 5, туда же поступает смесь этилена с бензином через теплообменник 8, процесс протекает до достижения 14 % полимера в растворе. Далее смесь поступает в третий полимеризатор 6, где концен-

39

трация полиэтилена повышается до 18–20 %. Все три полимеризатора представляют собой автоклавы с мешалкой одинаковой конструкции (16 м3 каждый).

Рис. 3.4. Технологическая схема производства ПЭ среднего давления: 1 – аппарат для приготовления суспензии катализатора; 2 – сборник суспензии; 3 – дозатор; 4–6 – полимеризаторы; 7–9 – подогреватели; 10 – холодильник; 11 – фильтр; 12 – концентратор раствора ПЭ; 13, 14 – сепараторы; 15 – экструдер для выделения и грануляции ПЭ

Нормы загрузки, кг/ч: |

|

этилен на полимеризацию |

1000 |

катализатор |

1 |

этилен циркуляционный |

9000 |

бензин |

6000 |

Парогазовая часть из полимеризаторов поступает в конденсатор 10, где охлаждается водой до 60 °C. Затем смесь подается в сепаратор 13. Этилен и бензин разделяются и идут на очистку, после чего возвращаются в цикл. Раствор полимера отделяется от катализатора на фильтре 11 и поступает в концентратор 12, в котором путем дросселирования раствора с 4 до 1 МПа бензин испаряется и происходит концентрирование полиэтилена до 35 %.

40