7245

.pdf-20-

Очищенные стенки формовочного отсека перед установкой в него арматурного каркаса должны быть смазаны для предотвращения прилипа-

ния к ним твердеющего бетона. Смазку наносят на поверхности формовоч-

ного отсека с помощью "удочек"- или "пистолетов"-распылитетелей. В ка-

честве смазки чаще всего используется смазка ОЭ-2 (обратные эмульсии -

масло в воде), изготавливаемая на основе эмульсолов ЭКС. Такая смазка обеспечивает минимальное сцепление бетона с металлом. Смазка ОЭ-2

включает 20 % эмульсола ЭКС, 53 % раствора извести (1 г оксида кальция на 1 л воды) и 27 % воды. Воду и раствор извести подогревают до 50...60 ° С и интенсивно перемешивают с эмульсолом в механических или гидро-

динамических диспергаторах в течение 10...15 мин. Расход такой смазки со-

ставляет 150...200 г/м2.

Более высокое качество поверхностей достигается при применении смазки ОПЛ-С. Основным ее компонентом является паста ОПЛ (отходы производства ланолина) - смесь природных восков. Смазка включает 15 %

пасты ОПЛ, 5 % эмульсола ЭКС и 80 % воды. Расход смазки 50...100 г/м2.

В последнее время предложена смазка типа "Липор" на основе водо-

растворимых синтетических смол. Перед употреблением смазка подогре-

вается до 30...40 ° С и смешивается с водой в соотношении 1 : 15. Расход такой смазки составляет 100...150 г/м2. Однако с течением времени смазка образует на поверхности форм водонерастворимую пленку и расход смазки существенным образом уменьшается.

Кроме того в производстве могут использоваться и другие виды сма-

зок:

-разогретая до 50 ° С смесь парафина и керосина в соотношении 1: 3; -смесь машинного масла и керосина в соотношении 1 :1 и др.

-21-

1.2.2. Установка арматурных каркасов и образование каналов

скрытой электропроводки

После смазки в формовочные отсеки устанавливаются арматурные каркасы и закладные детали. Точность расположения арматуры опре-

деляет прочность панелей внутренних стен и несущую способность пере-

крытий.

Арматурные каркасы с фиксаторами поставляют к кассетным уста-

новкам в контейнерах, уложенными в той последовательности, в какой они должны поступать в формовочные отсеки. В формовочные отсеки каркасы подаются с помощью мостового крана.

Для образования защитного слоя бетона и фиксации арматурного каркаса в проектном положении в формовочном отсеке применяют, как правило, пластмассовые фиксаторы. Фиксаторы должны быть расположе-

ны в шахматном порядке так, чтобы расстояние между ними было не более

800 мм. В противном случае каркас может сместиться от проектного поло-

жения или даже выйти на поверхность изделия.

Для образования каналов для скрытой электропроводки в формовоч-

ные отсеки устанавливаются круглые арматурные стержни диаметром 14

ммс надетыми на них виниловыми трубками с внутренним диаметром 16

мми наружным 22 мм. Стержни, а затем и трубки извлекают перед распа-

лубкой изделий. На заводе КПД №4 г. Н.Новгорода и ряде других заводов для образования каналов скрытой электропроводки используется неизвле-

каемая гофрированная поливиниловая трубка и распределительные ко-

робки.

После установки во всех формовочных отсеках арматурных каркасов,

закладных деталей и каналообразователей производится сжатие пакета

-22-

формовочных и тепловых отсеков с помощью механизма сборки и разборки и запираются замки. После этого кассетная установка готова к бетони-

рованию.

1.2.3. Формование изделий

Важнейшим элементом формования изделий в кассетах является по-

рядок заполнения формовочных отсеков бетонной смесью и ее виброуп-

лотнение. Известно, что под действием вибрации бетонная смесь ведет се-

бя как вязкая жидкость. Возникающее при этом гидростатическое давление воспринимается стенками формовочного отсека. Если формовочный отсек заполняется бетонной смесью, а соседний остается незаполненным, то в этом случае может деформироваться разделительная стенка. Для исклю-

чения возможных деформаций формовочных отсеков под действием дав-

ления бетонной смеси необходимо, чтобы разница в уровнях бетонной смеси в соседних отсеках не превышала 0,5 м. Если по каким-либо причи-

нам соседний отсек нельзя заполнять бетонной смесью, то в нем должна быть оставлена панель от предыдущего цикла формования.

Бетонная смесь к кассетной установке может подаваться пнев-

мотранспортом, бетононасосами, по ленточным конвейерам или с помо-

щью консольного бетонораздатчика. От гасителя (в случае подачи бетон-

ной смеси пневмотранспортом) через гибкий шланг или специальную теч-

ку (в случае подачи бетонной смеси по ленточным конвейерам или кон-

сольным бетонораздатчиком) смесь поступает в формовочные отсеки. Бе-

тонирование следует вести с одной стороны кассетной формы, подавая бе-

тонную смесь одновременно во все отсеки.

-23-

Следует отметить, что пневмотранспорт бетонной смеси не нашел широкого применения из-за целого ряда недостатков:

- подача бетонной смеси по трубопроводам, как правило, носит пе-

риодичный характер. При перерывах в подаче бетонной смеси более 20. ..40

мин возникает необходимость промывки системы трубопроводов и гасите лей и, как следствие, необходимость в очистке промывочной воды и утили-

зации отходов; - при эксплуатации пневмотранспорта возникает возможность появ-

ления гидравлического удара и разрыва трубопровода с выбросом бетон-

ной смеси в цех.

Уплотняется бетонная смесь вибрацией при включении навесных вибраторов, укрепленных на консолях разделительных стенок.

После укладки и уплотнения бетонной смеси верхнюю открытую по-

верхность изделий заглаживают и укрывают пленкой или брезентом, чтобы предотвратить испарение влаги из бетона, уменьшить усадку и термиче-

ские напряжения при тепловой обработке.

Особенностью формования изделий из горячих бетонных смесей яв-

ляется то, что смесь должна подаваться и укладываться со скоростью не менее, чем 0,5 м3 за 1 мин. Перерывы в формовании не должны превышать 3

мин., так как уложенная и зависшая на арматурных каркасах смесь очень быстро теряет свою подвижность, что создаёт дополнительные трудности при формовании, а в изде лиях могут появиться зоны недоуплотненного бе-

тона.

Как уже отмечалось выше, уплотнение бетонной смеси в кассетах осуществляется, как правило, вибрацией при включении навесных вибра-

торов. Однако из-за жесткой фиксации разделительных листов бортосна-

сткой и упорными конусами интенсивность вибрации оказывается сравни-

тельно низкой. Латвийскими учеными разработан и предложен метод вер-

-24-

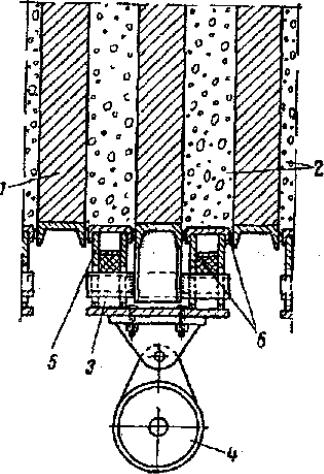

тикального формования изделий путем послойного уплотнения бетонной смеси колебаниями, которые передаются смеси от вибромеханизма снизу,

через вибрирующее днище формы, в то время как вертикальные ее стенки

(разделительные листы) не вибрируют (рисунок 7). Днище формы, являю-

щееся своеобразным "поршнем" (метод назван авторами вибропорпшевым уплотнением), отделено от стенок и опирается на упругие амортизаторы. К

днищу крепятся вибраторы, возбуждающие вертикально направленные коле-

бания, которые от днища передаются бетонной смеси нижнего слоя и далее,

по мере наращивания слоев, от нижних уплотненных слоев к более рыхлым верхним. Высота слоев бетонирования должна быть при этом 150...200 мм.

Рисунок 7 - Уплотнение бетонной смеси вибропоршневым методом

1 - разделительные стенки кассетной формы; 2 - бетонная смесь; Э - вибрирующие элементы днища (вибропоршни); 4 - маятниковый вибратор; 5 - амортизаторы; 6 - резиновые уплотнители.

-25-

Вследствие изменения массы уплотняемой бетонной смеси при по-

степенной укладке ее в форму слоями по высоте, вместо непрерывного за-

тухания амплитуды колебаний по мере удаления от источника вибрации создаются узлы и пучности амплитуды, что обеспечивает однородность уплотнения по высоте изделий. Проверка этого метода в производст-

венных условиях подтвердила его преимущество по сравнению с вибриро-

ванием при помощи навесных вибраторов на вертикальных разделитель-

ных листах кассетной формы. Однако были выявлены и существенные недостатки этого метода, главным из которых является трудности с обес-

печением герметичности формовочного отсека со стороны "поршня" из-за быстрого выхода из строя резинового уплотнения, что приводит к вытека-

нию цементного теста и образованию зон с пониженной прочностью бето-

на.

Более эффективным является применение комплексного уплотнения,

когда наряду с вибрированием бетонной смеси через разделительные стенки применяют виброуплотнение с помощью глубинных вибраторов, под-

вешенных на гребенке и опускаемых в отсек с помощью мостового крана.

Такое уплотнение позволяет применять смеси с более низкой подвижно-

стью (6...8 см осадки конуса), более экономичных с точки зрения расхода цемента.

1.2.4.Тепловая обработка

Вусловиях почти полностью замкнутого формовочного отсека

(1,5...6,0 % открытой поверхности изделия) создаются наиболее благопри-

ятные условия для твердеющего при повышенной температуре бетона.

Возникающее избыточное давление в порах бетона почти полностью вос-

принимается жесткими стенками отсека. Нарушения структуры бетона при

-26-

этом оказываются минимальными. Именно поэтому в ряде случаев появля-

ется возможность отказаться от предварительной выдержки перед тепловой обработкой, более интенсивно проводить стадию нагрева изделий, что в конечном итоге приводит к существенному сокращению продолжи-

тельности тепловой обработки. Верхнюю, открытую поверхность изделий,

чтобы защитить бетон от высыхания, необходимо укрывать брезентом, ре-

зиной, пленками, колпаками или заливать водой после схватывания цемен-

та.

Режимы тепловой обработки назначаются в соответствии с [16] и

уточняются в ходе освоения выпуска изделий.

Для интенсификации изготовления изделий в кассетных установках следует применять двухэтапную тепловую обработку. Первый этап тепло-

вой обработки при этом проводится в кассете до достижения бетоном из-

делия распалубочной прочности (5,0...7,5 МПа), Затем после распалубки изделия твердеют в камерах дозревания, длительность технологического цикла при этом сокращается на 2...3 часа, а в некоторых случаях и более.

Камеры дозревания могут быть ямного типа с внутренним утеплением.

Они устраиваются напротив каждой кассетной установки.

1.2.5. Выбор и обоснование режима тепловой обработки

От правильного выбора режима тепловой обработки (максимальной температуры изотермической выдержки и продолжительности отдельных стадий тепловой обработки) зависит не только производительность и число тепловых установок, удельные расходы теплоносителя, но и в сильной сте-

пени качество пропариваемых изделий, их долговечность, прочность, мо-

розостойкость. Цикл тепловой обработки принято подразделять на сле-

дующие стадии;

-27- - стадия предварительной "выдержки (τ пв ) ;

-стадия подъема температуры среды в камере до принятой наи-

высшей(τ 1 ) ; -стадия изотермической выдержки, т.е. выдерживание изделий при

наивысшей принятой температуре с подачей тепла в тепловые отсеки

(τ 2 );

-стадия выдерживания изделий без подачи пара в тепловые отсеки кассетной установки (стадия снижения температуры или стадия охлажде-

ния изделий) (τ 3 ) .

Продолжительность тепловой обработки принято выражать суммой длительностей отдельных стадий в часах, т.е.;

(1)

Выбор режима тепловой обработки заключается в установлении не-

обходимой для получения максимальной прочности бетона данного соста-

ва продолжительности отдельных стадий, а также в определении рацио-

нальной температуры изотермической выдержки с учетом минералогиче-

ского состава цемента, его активности; предъявляемых к изделию спе-

циальных требований (повышенная морозостойкость, водонепроницае-

мость и т.д.); вида изделий и его армирования и др.

Предварительная выдержка изделий является, как правило, необ-

ходимым условием получения качественных изделий после тепловой обра-

ботки. Эта выдержка необходима для достижения бетоном некоторой кри-

тической прочности, при которой он способен сопротивляться разру-

шающему воздействию внутрипорового избыточного давления, возни-

кающего на стадии подъема температуры. Следует отметить, что вели-

чина этой прочности не является величиной постоянной и определяется ин-

тенсивностью (скоростью) подъема температуры в тепловом агрегате.

-28-

Время предварительного выдерживания, которое необходимо для достижения такой "критической" прочности колеблется в широких пределах и зависит от многочисленных факторов (активность и вид цемента, В/Ц бе-

тона, температура уложенного в форму бетона и температура окружающей среды, наличие в бетоне добавок - ускорителей твердения и т.д.). По-

вышение активности применяемого цемента, увеличение температуры све-

жеуло-женного бетона и окружающей среды, снижение водоцементного отношения бетона, введение в его состав ускорителей твердения приводят к сокращению длительности предварительного выдерживания. Введение в состав бетона поверхностно-активных веществ (пластификаторов), боль-

шинство из которых в той или иной степени замедляет твердение бетона,

использование пластифицированных и гидрофобных цементов, а также це-

ментов с активными минеральными добавками увеличивает продолжи-

тельность предварительной выдержки. Следует отметить, что нормативной литературой [ 15... 17] предварительная выдержка при тепловой обработке в кассетах не предусматривается.

Отсутствие предварительной выдержки и интенсивный подъем тем-

пературы обусловливается выполнением следующих условий:

-твердение изделий в практически замкнутом формовочном отсеке

(всего 2...5 % открытой поверхности) значительным образом способствует уменьшению деструктивных процессов в бетоне при интенсивном подъеме температуры;

-применение повторной вибрации для восстановления нарушенной,

вследствие протекания деструктивных процессов, структуры твердеющего бетона.

Однако, как свидетельствует практика работы предприятий сборного железобетона, повторная вибрация твердеющего бетона оказывается труд-

но осуществимой из-за быстрого выхода из строя навесных вибраторов.

-29-

Кроме того, даже при применении повторной вибрации прочность бетона в верхней части изделия оказывается ниже прочности бетона в ни-

жележащих слоях бетона, а на поверхности изделий появляются дефекты в виде канавок, образовавшихся при выдавливании воды из пор бетона внутрипоровым давлением. Поэтому в заводской практике для получения качественных изделий тепловая обработка изделий в кассетах сопровожда-

ется 1...2-часовой предварительной выдержкой и увеличением продолжи-

тельности стадии подъема температуры до 2...3 часов.

Отрицательное воздействие на бетон деструктивных процессов, воз-

никающих в основном на стадии подъема температуры, может быть суще-

ственно уменьшено путем рационального ее повышения. Подъем темпера-

туры среды в тепловом отсеке лучше всего осуществлять в прогрессивно возрастающем темпе: в первый час на 10...15 ° С, во второй - на 15...20 ° С, в

третий - на 20...30 ° С. Следует отметить, что время подъема температуры можно значительно сократить при применении для бетонирования предва-

рительно разогретых бетонных смесей.

На стадии изотермической выдержки оптимальной температурой для рядовых портландцементов следует считать 90...95 ° С. Продолжительность изотермического прогрева для достижения требуемой после тепловой об-

работки прочности определяется видом применяемого цемента, его ми-

нералогическим составом, температурой изотермической выдержки и во-

доцементным отношением бетона. Применение быстротвердеющих и акти-

визированных домолом цементов позволяет на 20...40% уменьшить про-

должительность изотермической выдержки.

Продолжительность периода изотермического выдерживания изде-

лий (стадия выдерживания изделия с подачей пара в тепловые отсеки) и

периода снижения температуры (стадия выдерживания изделий без подачи пара в тепловые отсеки) должны назначаться в соответствии с рекомен-