11046

.pdf

И.В. Шкода

ФГБОУ ВО «Нижегородский государственный архитектурно- строительный университет»

АНАЛИЗ НАПРЯЖЕННО - ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МОНТАЖНОГО УЗЛА РЕБРИСТОГО КУПОЛА

Объектом исследования является сварной монтажный узел ребристого купола диаметром 30м и высотой 8м.

Целью исследования является анализ напряженно- деформированного сварного монтажного узла ребристого купола.

Таким образом для достижения поставленной цели, были решены

следующие задачи:

•Численный расчет разработанного сварного монтажного узла в программном комплексе IDEA StatiCa 10.

•Анализ распределения напряжений в элементах и сварных швах, деформации, устойчивости и несущей способности исследуемого узла.

Ключевые слова: сварной бесфасоночный узел, компонентный метод, пластические деформации.

Надежность любой строительной конструкции определяется не только работой ее несущих элементов, но и, в не меньшей степени, безошибочностью расчета узловых соединений.

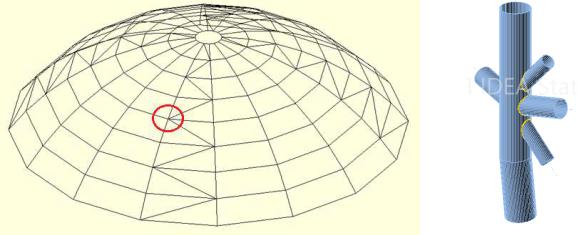

В связи с этим возникает необходимость уточнения напряженного состояния, влияющего на работу сопряжений. В настоящей статье исследуется напряженное состояние сварного соединения ребра купола с прогонами и связями (рис. 1).

а) |

б) |

Рис. 1. а - пространственная стержневая конструкция покрытия б - исследуемый узел конструкции.

70

Сварное соединение - самый распространенный вид соединений. Он обеспечивает надежность, прочность и долговечность соединений, обеспечивает плотность соединений (водо- и газонепроницаемость).

Всварных конструкциях башен, мачт, а также в пространственных большепролетных покрытиях широко используются бесфасоночные трубчатые узлы, обладающие рядом преимуществ по сравнению с традиционными решениями. Однако отсутствие достоверной информации

онапряженно-деформированном состоянии таких узлов снижает точность проводимых расчетов, что в ряде случаев приводит к возникновению в них хрупких и усталостных трещин.

Решение задачи теории упругости по определению напряженного состояния рассматриваемой конструкции весьма трудоемко, что вызвано пространственным сопряжением элементов, их геометрией и особенностями внешнего нагружения. Для решения поставленной задачи рассматриваемый узел смоделирован и проанализирован в программном комплексе IDEA StatiCa 10.0.

Воснову упомянутого программного комплекса заложен компонентный метод. Суть его заключается в том, что узел рассматривается как совокупность связанных друг с другом элементов – компонентов. Для заданного узла по определённым правилам строится расчётная модель, состоящая из упругих связей и стержневых элементов, воспринимающих продольные, поперечные, изгибные и крутильные деформации.

Врезультате расчёта в каждом компоненте находятся усилия и напряжения, которые в дальнейшем могут быть использованы для необходимых проверок узла (на прочность, устойчивость и др.) в соответствии с требуемыми нормами проектирования.

Численный расчет в системе IDEA StatiCa 10

Материал элементов – малоуглеродистая сталь. Сечения элементов - трубы прямошовные электросварные: ребра купола – 377.0х6.0, прогоны – 244.5х6.0, связи - 177.8х6.0. Катет сварных швов 6мм. Усилия, возникающие в элементах купола, получены в расчётном комплексе SCAD и приложены к модели узла. Условия закрепления узла соответствуют его расчетной схеме. Наибольшие допускаемые пластические деформации, принимаемые в расчёт в данном исследовании согласно СП

294.1325800.2017 равны |

|

|

|

|

. |

|

|

||||||||

|

|||||||||||||||

|

|

|

|||||||||||||

|

|

|

|

||||||||||||

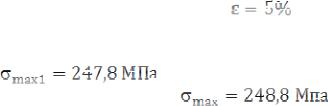

Напряжения сконцентрировались в зоне крепления прогона и связей |

|||||||||||||||

к ребру купола (рис.2). |

Максимальное напряжение составило |

||||||||||||||

|

|

|

|

|

|

, это значение не превышает предел текучести |

|||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

|

||||||||||

материала стали С255 |

|

|

|

|

. |

||||||||||

|

|

|

|

|

|

|

|||||||||

Коэффициент запаса прочности по пределу текучести составляет:

71

,

,

где

– расчетное эквивалентное напряжение, МПа,

– расчетное эквивалентное напряжение, МПа,

– предел текучести материала, МПа;

– предел текучести материала, МПа;

а) |

б) |

Рис. 2. а - распределение напряжений в узле б - зона концентрации напряжений на развертке ребра (увеличено).

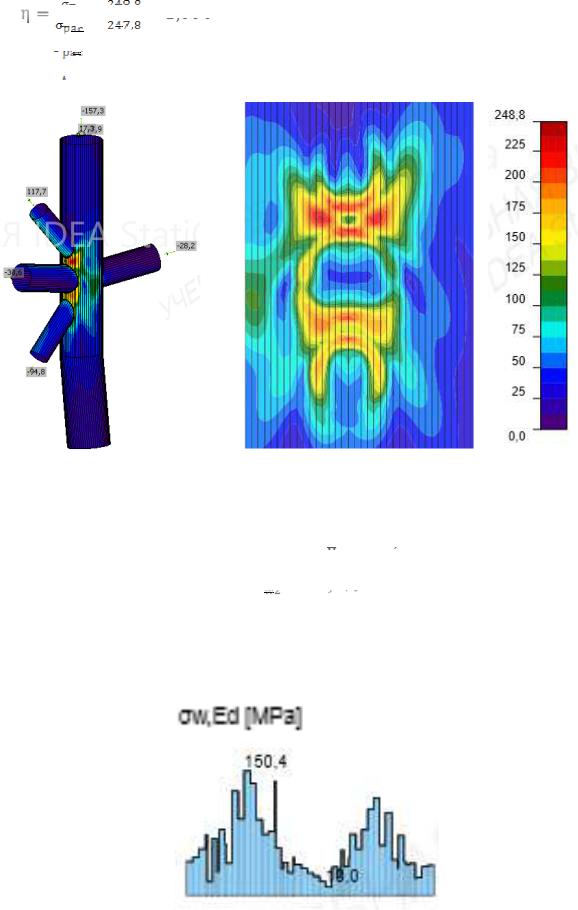

Наиболее нагруженный сварной шов – шов, соединяющий ребро и прогон купола. Напряжение в шве

. Коэффициент использования несущей способности сварного соединения по металлу границы сплавления составляет

. Коэффициент использования несущей способности сварного соединения по металлу границы сплавления составляет

. Эпюра напряжений по

. Эпюра напряжений по

линии сопряжения труб распределяется неравномерно и имеет ярко выраженный локальный характер. График изменения напряжений по длине шва приведен на рис. 3.

Рис.3. График изменения напряжений по длине шва

72

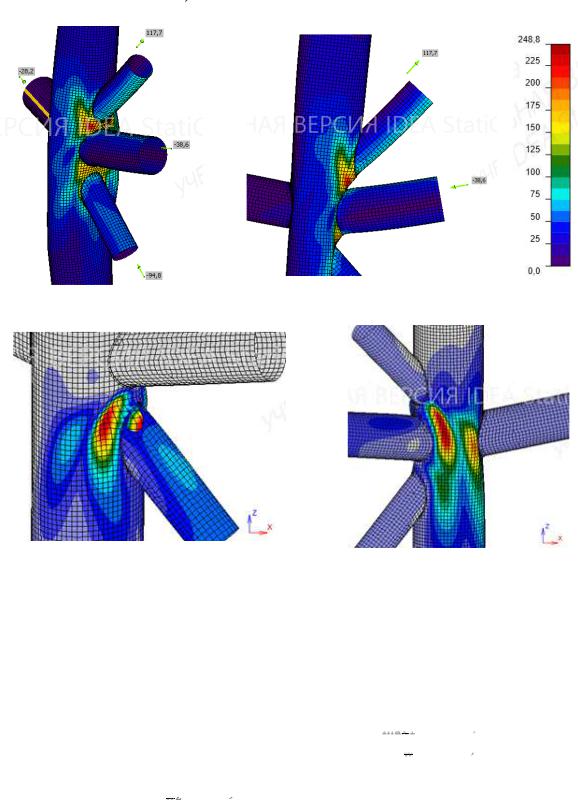

Несущая способность узлового соединения составляет 312,2% от расчётных нагрузок. При этом, разрушение происходит в ребре купола в зоне крепления прогона при превышении допускаемой пластической деформации (разрыв металла в областях между сжатым прогоном и растянутой связью) (рис.4). При этом пластические деформации сварных швов не превышают

.

.

а) |

б) |

Рис.4. Деформированная схема (масштаб деформаций х70).

а) |

б) |

Рис.5. а - первая форма потери устойчивости (коэффициент запаса - 41,72) б - вторая форма потери устойчивости (коэффициент запаса - 42,86

Заключение

1.Произведен численный расчет разработанного сварного бесфасоночного узла в программном комплексе IDEA StatiCa 10

2.По результатам численного расчета получены деформативно- прочностные характеристики исследуемого узла, а именно:

•Максимальное напряжение в пластинах -

•Максимальное напряжение в сварном шве -

•Коэффициент использования сварного соединения по металлу границы сплавления -

.

.

73

•Несущая способность - 312,2%

•Коэффициент критической нагрузки по устойчивости – 41,72

Литература

1.СП 20.13330.2011. Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85. – М.: ЦНИИСК им Кучеренко, 2011.

2.СП 16.13330.2017. Стальные конструкции. Актуализированная редакция СНиП II -23-81* – М.: МРРРФ «НИЦ «Строительство», 2017.

3.Расчёт узлов стальных конструкций компонентным методом конечных элементов [Электронный ресурс] - Режим доступа:

http://isicad.ru/ru/articles.php?article_num=20749 (Дата обращения 08.10.2019)

М.В. Корягин, М.М. Рогов

ФГБОУ ВО «Нижегородский государственный архитектурно-строительный университет»

АНАЛИЗ ТЕПЛОПОТЕРЬ В ДВУХТРУБНЫХ ТЕПЛОВЫХ СЕТЯХ

Проведём анализ теплопотерь при прокладке двухтрубной тепловой сети бесканально. Виды энергосберегающих мероприятий в теплоснабжении подробно рассмотрены в [1]. В данной статье рассмотрим какая теплоизоляция наиболее эффективна с учётом толщин, которые производят предприятия. Рассмотрим основные современные теплоизоляционные материалы, применяемые в тепловых сетях.

При бесканальной прокладке двух параллельных или нескольких теплопроводов температурные поля отдельных теплопроводов складываются и тепловые потоки взаимодействуют. Если один теплопровод имеет более высокую температуру, чем второй, то теплопотери второго теплопровода будут уменьшены, а при большой разнице температур второй теплопровод вообще может не иметь теплопотерь. Для расчета теплопотерь параллельных теплопроводов при бесканальной прокладке в грунте, используют принцип наложения температурных полей, создаваемых каждым теплопроводом отдельно.

Метод расчёта теплопотерь многотрубных теплопроводов при бесканальной прокладке был разработан Е.П. Шубиным. Для учёта взаимного влияния параллельно проложенных теплопроводов вводится условное дополнительное термическое сопротивление Rо, м·°С/Вт.

При бесканальной прокладке двухтрубных теплопроводов это сопротивление определяется по формуле [2] Rо, м·°С/Вт:

74

|

|

1 |

|

2h 2 |

|

||

Rо |

= |

|

ln 1+ |

|

|

, |

(1) |

2πλгр |

|

||||||

|

|

|

b |

|

|

||

где b – горизонтальное расстояние между осями труб, м;

Теплопотери двухтрубного теплопровода при бесканальной прокладке рассчитываются по следующим формулам для первого и второго трубопроводов соответственно [2], Вт/м:

|

Q = |

(τ - t |

|

)R - (τ |

|

- t |

|

)R |

|

(2) |

|

1 |

н |

2 |

2 |

|

н |

о ; |

|||

1 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

R1R2 - R0 |

|

|

|

|

|

|

|

|

(τ2 - tн )R1 - (τ1 |

- tн )Rо |

|

|

|||||

|

Q = |

, |

(3) |

|||||||

|

|

|

|

|

|

|

|

|||

2 |

|

|

|

2 |

|

|

|

|

||

|

|

|

|

R1R2 - R0 |

|

|

|

|

|

|

где τ1 и τ2 – температура теплоносителя в первом и втором трубопроводах, °C; tн – наружная температура, принимаемая равной естественной температуре грунта на глубине оси теплопровода, °С; R1 и R2 – термические сопротивления первого и второго трубопроводов,

включающие термическое |

сопротивление |

изоляции и грунта, |

то есть, |

||||||||||||

м·°С/Вт: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rj = Rjиз + Rjгр |

= |

1 |

|

ln |

d jн |

|

+ |

1 |

|

ln |

4h |

. |

(4) |

||

2πλ |

|

d |

jв |

2πλ |

гр |

d |

н |

||||||||

|

j |

j |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||

Общие потери теплоты определяются как сумма теплопотерь первым |

|||||||||||||||

и вторым трубопроводами, Вт/м: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q = Q1 + Q2. |

|

|

|

|

|

|

|

(5) |

||||||

Рассчитаем теплопотери для каждого вида материала и определим теплопотери трубопроводом изолированным вспененным каучуком марки «K-Flex», проложенным в грунте.

Диаметр трубы принимаем 150×4,5 мм, толщина изоляции 50 мм первого трубопровода и 30 мм - второго трубопровода, λиз = 0,03 Вт/м·°С.

Глубина заложения трубопровода составляет 0,96 м до осей трубопроводов. Коэффициент теплопроводности грунта λгр = 1,7 Вт/м·°С. Условное дополнительное термическое сопротивление Rо = 0,107 Вт/м. Температура теплоносителя в первом трубопроводе τ1 = 150 ; τ2 = 70 ;

tн = 5 .

Определяем термические сопротивления трубопроводов

R = |

|

|

1 |

|

ln |

0,25 |

|

ln |

1 |

|

ln |

4 × 0,96 |

|

= 2,97 м·°С/Вт, |

||

|

|

|

|

|

|

|

|

|

||||||||

1 |

2 |

×3,14 × 0,04 |

|

0,15 2 ×3,14 ×1,7 |

0,25 |

|

|

|||||||||

|

|

|

|

|||||||||||||

R = |

|

|

1 |

|

ln |

0,21 |

ln |

1 |

|

ln |

4 × 0,96 |

= 2,08 м·°С/Вт. |

||||

|

|

|

|

|

|

|

|

|||||||||

2 |

2 |

×3,14 × 0,03 |

0,15 2 ×3,14 ×1,7 |

0,21 |

|

|

||||||||||

|

|

|

||||||||||||||

Теплопотери равны

75

Q = (150 - 5)2,08 - (70 - 5)0,107 |

= 47,75 Вт/м; |

|

||

1 |

2,97 × 2,08 - 0,1072 |

|

|

|

Q = |

(70 - 5)2,97 - (150 - 5)0,107 |

= 28,77 Вт/м. |

|

|

2,97 × 2,08 - 0,1072 |

|

|||

2 |

|

|

||

Общие теплопотери составляют |

|

|

||

Q = 47,75 + 28,77 = 76,52 Вт/м. |

|

|

||

Рассчитаем |

теплопотери |

трубопроводом |

изолированным |

|

пенополиуретаном производителя «BASF Polyurethanes» (г. Лемфёрд, Германия), проложенным в грунте. Диаметр трубы принимаем 150×4,5 мм, толщина изоляции 70 мм первого трубопровода и 50 мм – второго трубопровода, λиз = 0,033 Вт/м·°С.

Глубина заложения трубопровода составляет – 0,96 м до осей трубопроводов. Расчётный коэффициент теплопроводности грунта

составляет |

λгр |

= 1,7 Вт/м·°С. Условное дополнительное термическое |

|||||||||||||||||

сопротивление теплопередаче Rо = 0,107 Вт/м. Условное дополнительное |

|||||||||||||||||||

термическое сопротивление Rо = 0,107 Вт/м. Температура теплоносителя в |

|||||||||||||||||||

первом трубопроводе τ1 = 150 ; τ2 = 70 ; tн = 5 . |

|

||||||||||||||||||

|

|

Проведем расчёт для ППУ-изоляции: |

|

||||||||||||||||

R = |

|

|

1 |

|

ln |

0,25 |

|

ln |

1 |

|

ln |

4 × 0,96 |

|

= 3,43 м·°С/Вт, |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

1 |

2 |

×3,14 |

× 0,033 |

0,15 2 ×3,14 ×1,7 |

|

0,25 |

|

|

|

||||||||||

|

|

|

|

|

|||||||||||||||

R = |

|

|

1 |

|

ln |

0,21 |

ln |

1 |

|

ln |

4 × 0,96 |

= 2,69 м·°С/Вт. |

|||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

2 |

2 |

×3,14 |

× 0,033 |

0,15 2 ×3,14 ×1,7 |

|

0,21 |

|

|

|

||||||||||

|

|

|

|

|

|||||||||||||||

|

|

Теплопотери равны |

|

|

|

|

|

|

|

|

|||||||||

|

|

Q = (150 - 5)2,69 - (70 - 5)0,107 |

= 41,45 Вт/м; |

|

|||||||||||||||

|

|

|

1 |

|

3,43× 2,69 - 0,1072 |

|

|

|

|

|

|

|

|||||||

|

|

Q = |

(70 - 5)3,43 - (150 - 5)0,107 |

= 22,50 Вт/м. |

|

||||||||||||||

|

|

|

|

||||||||||||||||

|

|

|

2 |

|

3,43× 2,69 - 0,1072 |

|

|

|

|

|

|

|

|||||||

|

|

Общие теплопотери составляют |

|

||||||||||||||||

|

|

Q = 41,45 + 22,5 = 63,95 Вт/м. |

|

|

|

|

|

|

|||||||||||

|

|

Рассчитаем |

|

|

теплопотери |

трубопроводом |

изолированным |

||||||||||||

пенополимерминералом производителя ООО Производственная Компания «Комплексные системы теплоснабжения» (г. Коломна, Подмосковье), проложенных в грунте в соответствии с ТУ 5768-006-00113537-2001 [3].

Диаметр трубы принимаем 150×4,5 мм, толщина изоляции 70 мм первого трубопровода и 50 мм - второго трубопровода, λиз = 0,047 Вт/м·°С. Глубина заложения трубопровода составляет 0,96 м до осей трубопроводов. Коэффициент теплопроводности грунта λгр = 1,7 Вт/м·°С. Условное дополнительное термическое сопротивление Rо = 0,107 Вт/м.

76

Температура теплоносителя в первом трубопроводе τ1 = 150 ; τ2 = 70 ;

tн = 5 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Проведем расчёт для ППМ-изоляции: |

|

|||||||||||||||||

R = |

|

|

|

1 |

|

ln |

0,29 |

|

ln |

1 |

|

ln |

4 × 0,96 |

|

= 2,52 м·°С/Вт, |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

1 |

2 |

×3,14 × 0,047 |

|

0,15 2 ×3,14 ×1,7 |

|

0,25 |

|

|

|

|||||||||||

|

|

|

|

|

|

|||||||||||||||

R = |

|

|

|

1 |

|

ln |

0,25 |

ln |

1 |

|

|

ln |

4 × 0,96 |

= 2,02 м·°С/Вт. |

||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

2 |

2 |

×3,14 × 0,047 |

0,15 2 ×3,14 ×1,7 |

0,21 |

|

|

|

|||||||||||||

|

|

|

|

|||||||||||||||||

|

|

Теплопотери равны |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

Q = (150 - 5)2,02 - (70 - 5)0,107 |

|

= 56,27 Вт/м; |

|

|||||||||||||||

|

|

|

1 |

2,52 × 2,02 - 0,1072 |

|

|

|

|

|

|

|

|

||||||||

|

|

Q = |

(70 - 5)2,52 - (150 - 5)0,107 |

|

= 29,19 Вт/м. |

|

||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

2 |

2,52 × 2,02 - 0,1072 |

|

|

|

|

|

|

|

|

||||||||

|

|

Общие теплопотери составляют |

|

|||||||||||||||||

|

|

Q = 56,27 + 29,19 = 85,46 Вт/м. |

|

|

|

|

|

|

|

|||||||||||

|

|

Рассчитаем |

|

|

теплопотери |

|

трубопроводом |

изолированным |

||||||||||||

армопенобетоном производителя ЗАО «Изоляционный завод» (г. Санкт- Петербург), проложенным в грунте. Диаметр трубы принимаем 150×4,5 мм, толщина изоляции 90 мм первого трубопровода и 75 мм – второго трубопровода, λиз = 0,05 Вт/м·°С. Глубина заложения трубопровода – 0,96 м до осей трубопроводов. Коэффициент теплопроводности грунта λгр = 1,7 Вт/м·°С. Условное дополнительное термическое сопротивление Rо = 0,107 Вт/м. Температура теплоносителя в первом трубопроводе τ1 = 150 ; τ2 =

70 ; tн = 5 .

Проведем расчёт для изоляции из армопенобетона:

R = |

|

|

1 |

|

ln |

0,33 |

|

ln |

1 |

|

|

ln |

4 × 0,96 |

|

= 2,78 м·°С/Вт, |

||||

|

|

×3,14 × 0,05 |

|

|

|

2 ×3,14 ×1,7 |

|

|

|

||||||||||

1 |

|

2 |

|

0,15 |

|

|

|

0,25 |

|

|

|||||||||

|

|

|

|

|

|

|

|

||||||||||||

R = |

|

|

1 |

|

ln |

0,30 |

ln |

|

1 |

|

|

ln |

4 × 0,96 |

= 2,47 м·°С/Вт. |

|||||

|

|

×3,14 × 0,05 |

|

2 ×3,14 ×1,7 |

|

||||||||||||||

2 |

|

2 |

0,15 |

|

0,21 |

|

|

||||||||||||

|

|

|

|

|

|||||||||||||||

Теплопотери равны |

|

|

|

|

|

|

|

|

|

||||||||||

Q = (150 - 5)2,47 - (70 - 5)0,107 |

= 51,19 Вт/м; |

||||||||||||||||||

1 |

|

|

|

2,78 × 2,47 - 0,1072 |

|

|

|

|

|

|

|

||||||||

Q = |

(70 - 5)2,78 - (150 - 5)0,107 |

= 24,08 Вт/м. |

|||||||||||||||||

|

|||||||||||||||||||

2 |

|

|

|

2,78 × 2,47 - 0,1072 |

|

|

|

|

|

|

|

||||||||

Общие теплопотери составляют

Q= 51,19 + 24,08 = 75,27 Вт/м.

Врезультате анализа полученных данных можем сделать следующий

вывод, трубопроводы, теплоизолированные пенополиуретаном, имеют наилучшие теплотехнические характеристики и наименьшие теплопотери.

77

Литература 1. Корягин, М.В. Энергосберегающие мероприятия в системах

централизованного теплоснабжения / М.В. Корягин , М.М. Наумова // 19-й Международный научно-промышленный форум «Великие реки 2017»: труды конгресса. В 3 томах. Т.3. – Нижний Новгород: ННГАСУ, 2017. – С.

86-89.

2.Ионин, А.А. Теплоснабжение / А.А. Ионин, Б.М. Хлыбов, В.Н. Братенков и др.; под ред. А.А. Ионина. – Москва: Стройиздат, 1982. – 336 с.

3.Схемы входного и операционного контроля качества строительно- монтажных работ. Ч. IV. Вып. 2. Прокладка трубопроводов тепловых сетей в пенополимерминеральной изоляции. – Москва: ФГУП ЦУФС Минатома России, 2001. – 21 с.

4.СП 61.13330.2012 Тепловая изоляция оборудования и трубопроводов. Актуализированная редакция СНиП 41-03-2003. – Москва: Минрегион России; ФАУ «ФЦС», 2012. – 44 с.

А.О. Алилуев

ФГБОУ ВО «Нижегородский государственный архитектурно-строительный университет»

ИСПОЛЬЗОВАНИЕ БЛОЧНЫХ ИНДИВИДУАЛЬНЫХ ТЕПЛОВЫХ ПУНКТОВ В СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ

Блочные индивидуальный тепловой пункт (БИТП) является составной частью индивидуального теплового пункта (ИТП) здания, и предназначается для выполнения следующих функций:

-преобразование вида теплоносителя и (или) его параметров;

-контроль параметров теплоносителя;

-регулирование расхода теплоносителя и распределение его по системам потребления теплоты;

-отключение систем потребления теплоты;

-защита от аварийного повышения параметров теплоносителя;

-заполнение и подпитка систем потребления теплоты;

-учет тепловых потоков и расходов теплоносителя.

БИТП применяется для подключения тепловых энергоустановок потребителей к тепловым сетям для вновь построенных и реконструируемых зданий, сооружений и помогут снизить энергопотребление зданий на ряду с другими энергосберегающими мероприятиями, которые рассмотрены в [1].

78

БИТП состоит из модулей и участков трубопроводов, оснащенных в зависимости от назначения следующим оборудованием:

-теплообменными аппаратами и насосами;

-регулирующими клапанами с электроприводами и запорной арматурой;

-автоматизированной системой управления;

-шкафом КИПиА и учета тепловой энергии;

-регуляторами прямого действия;

-манометрами, термометрами, датчиками и пр.

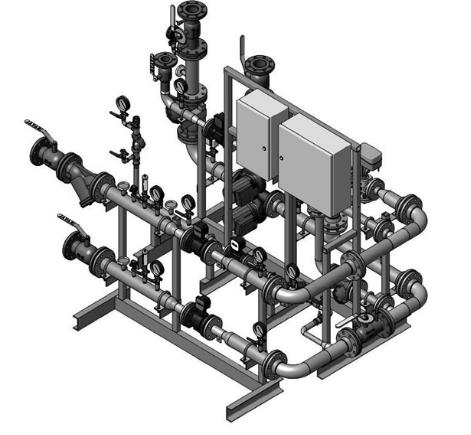

Конструктивно БИТП изготавливают в двух вариантах исполнения. В первом варианте БИТП комплектуется из нескольких модулей, собранных на отдельных рамах, каждый из которых состоит из запорно- регулирующей арматуры, оборудования и трубопроводов, закрепленных

на стойках. Общий вид такого БИТП показан на рисунке 1.

Во втором варианте БИТП собирается из участков трубопроводов и оборудования фланцевого исполнения на единой раме (рисунок 2).

Модули и участки трубопроводов соединяются между собой с помощью фланцевых соединений. Для крепления трубопроводов и оборудования, на рамах предусмотрены монтажные стойки с хомутами, соответствующими диаметру трубопроводов.

Структурная схема БИТП приведена на рисунке 3.

Рис. 1. Блочный индивидуальный тепловой пункт, собранный из двух отдельных модулей установленных на отдельных рамах

79