Строительные и дорожные машины. Основы автоматизации

.pdf

61

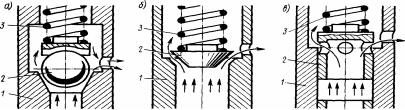

Рис. 1.35. Схемы гидроклапанов:

а − шариковый; б −конический; в − золотниковый; 1 −седло клапана; 2 − запирающий элемент; 3 − пружина

Выбор запорного устройства зависит от назначения клапана, величины проходного потока и давления.

Обратные гидроклапаны обеспечивают движение рабочей жидкости только в одном направлении. В другом направлении запирающий элемент гидрокла пана плотно прижат к седлу клапана давлением рабочей жидкости. Имею щаяся в клапане пружина не препятствует движению жидкости в противопо ложном направлении. Она предназначена для правильной посадки запираю щего элемента в седле. Обратные гидроклапаны применяют для защиты насо сов от резкого повышения давления, вызываемого нагрузками на рабочем ор гане, а также для формирования направлений потоков рабочей жидкости в гидролиниях. Их устанавливают последовательно с фильтрами.

Подпиточный клапан является разновидностью обратного гидроклапана, который устанавливают в подводящей гидролинии гидродвигателя или в гид рораспределителе. Он обеспечивает заполнение гидролинии рабочей жидко стью во избежание кавитации. Подпитка гидродвигателя происходит за счет сил инерции или внешних сил от сливной гидролинии под давлением 0,05...0,5 МПа. Гидрозамки представляют собой управляемые обратные кла паны, которые позволяют запирать систему, а при необходимости пропускать жидкость в обоих направлениях. Поэтому они, кроме обратного клапана, включают в себя шток и поршень для управления клапаном. Гидрозамки ус танавливают, например, между гидродвигателем и гидрораспределителем, чтобы надежно фиксировать положение рабочего органа.

Регулирующая гидроаппаратура предназначается для изменения расхода или давления рабочей жидкости путем частичного открытия проходных ка налов. К регулирующим гидроаппаратам относят гидроклапаны давления (предохранительные и редукционные), дроссели и регуляторы потока рабочей жидкости.

Предохранительные гидроклапаны служат для ограничения давления, вос принимаемого гидродвигателем от большой внешней нагрузки. Для этого они пропускают рабочую жидкость из напорной гидролинии в сливную.

Редукционные клапаны (рис. 1.36) используют для поддержания понижен ного давления на отдельных участках системы. С.

62

Рис. 1.36. Схема редукционного клапана:

А, С – полости напора и давления; 1– клапан; 2– канал .

Полость А соединена с напорным трубопроводом. Давление в полости А, преодолевая усилие пружины и силу давления в полости С, открывает клапан 1. При этом жидкость из полости высокого давления перетекает в полость низкого давления до тех пор, пока давление в трубопроводе низкого давления не поднимется до определенного значения. После этого давление жидкости через канал 2 сообщится полости

Под действием давления в полости С золотник переместится и перекроет доступ жидкости из линии высокого давления.

Гидродроссели с постоянным или регулируемым гидравлическим сопро тивлением служат для регулирования расхода жидкости в гидролиниях. На рис. 1.37 показан регулируемый гидродроссель с обратным клапаном. Он предназначен для ограничения потока жидкости в одном направлении и сво бодного пропуска потока в другом. Кроме указанных элементов, объемные гидротрансмиссии включают в себя кондиционеры рабочей жидкости, гидро баки, гидроаккумуляторы и гидролинии.

Гидробаки − емкости для хранения, отстоя и охлаждения рабочей жидкости, циркулирующей в гидроприводе. Гидробак сообщается с атмосферой через сапун, представляющий собой воздушный фильтр.

Рис. 1.37. Гидродроссель регулируемый с обратным клапаном: 1 – уплотнение; 2 – тарелка; 3 – пружина; 4 – запорный элемент; 5 – поворотный корпус; 6 – кольцо

со шкалой; 7 – неповоротный корпус.

Гидроаккумуляторы – гидроемкости, служащие для аккумулирования и возврата энергии рабочей жидкости, находящейся под давлением. Давление в

63

гидроаккумуляторе создается в результате сжатия и расширения рабочего га за или упругой деформации пружины.

Гидроаккумуляторы накапливают энергию в периоды частичной недогруз ки гидропривода и отдают ее в периоды интенсивной нагрузки гидродвигате лей. Они используются также для уменьшения пульсации давления в гидро линиях, для восполнения утечек и т. п.

Кондиционеры служат для поддержания чистоты рабочей жидкости и ее температуры в заданных пределах. К ним относятся очистители (фильтры и сепараторы), теплообменники и радиаторы. По качеству фильтрации, обу словленному размером и количеством твердых частиц, пропущенных фильт рами, последние подразделяют на фильтры грубой очистки (пропускают час тицы до 0,1 мм), нормальной очистки (пропускают частицы до 0,01 мм), тон кой очистки (пропускают частицы до 0,005 мм) и особо тонкой очистки (про пускают частицы до 0,001 мм). В строительных машинах применяют прово лочные, сетчатые и бумажные фильтры. Для улучшения фильтрации рабочих жидкостей вместо фильтров стали использовать специальные центрифуги. Как показывает практика, тщательная очистка рабочих жидкостей значитель но увеличивает долговечность элементов гидропривода.

Гидролинии состоят из труб, по которым жидкость поступает от насоса к распределительной аппаратуре и гидродвигателям. Жесткие гидролинии вы полняют, как правило, из стальных бесшовных труб. Подвижные части с ус тановленными на них элементами гидропривода соединяют гибкими рукава ми высокого давления. Для предотвращения вытекания жидкости и предо хранения ее от загрязнения при разъединении трубопроводов применяют са мозапирающиеся соединения с двумя шариковыми клапанами.

К рабочей жидкости в гидроприводе строительных машин предъявляются высокие требования. Она должна быть хорошо смазывающим материалом, не вызывать коррозии металлов, с которыми она контактирует, обладать свойст вами, которые не изменяются во время эксплуатации и от температуры. Кро ме того, рабочая жидкость не должна образовывать пены и содержать ве ществ, выпадающих в осадок, должна быть безопасной в пожарном отноше нии и не токсичной. Наиболее полно отвечают этим требованиям масла, по лучаемые из низкозастывающих фракций нефти с соответствующими при садками: загущающими, антиокислительными, антипенными, противоизнос ными, антикоррозионными.

В строительных машинах, работающих при температуре окружающего воздуха 318...228 К, применяют в основном специальные рабочие жидкости: МГ30 – в качестве летнего сорта для районов с умеренным климатом и все сезонного сорта для южных районов страны; ВМГЗ – для всесезонной экс плуатации в районах Крайнего Севера и в качестве зимнего сорта в районах с умеренным климатом.

64

Схемы объемного гидропривода зависят от типа строительной машины, характера выполняемых ею операций и техникоэкономических показателей. Гидропривод может быть выполнен так, что одновременно могут произво диться два или несколько движений гидродвигателей. Для этой цели осуще ствляется параллельное или последовательное включение гидродвигателей. Однако более совершенными являются многонасосные системы, в которых каждый насос питает один или группу гидродвигателей. При этом совмеще ние движений гидродвигателей, питаемых различными насосами, не вызыва ет затруднений. Для более полного и рационального использования мощно стей гидрооборудования, установленного на машине, применяют различные регуляторы и системы, позволяющие объединять потоки жидкости, посту пающие от насосов к одному из гидродвигателей.

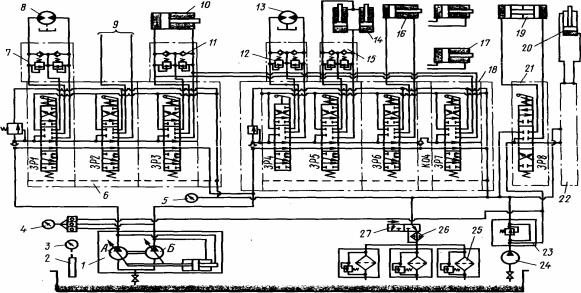

В качестве примера рассмотрим типичную схему двухпоточного объемно го гидропривода универсального одноковшового пневмоколесного экскава тора (рис. 1.38). Основные механизмы приводятся в движение от двухсекци онного автоматически совместно регулируемого аксиальнопоршневого насо са 1. Потоки рабочей жидкости от секций А и Б насоса 1 питают соот ветственно гидрораспределительные блоки 6 и 18 секционного типа с про точной разгрузкой насоса и параллельным питанием гидродвигателей, за ис ключением рабочей секции золотникового распределителя (ЗР)7, имеющей раздельное от секций (ЗР)4, (ЗР)5 и (ЗР)6 питание за счет использования про межуточной секции К04. Если все золотники блока 6 находятся в нейтраль ном положении (как показано на рис. 1.38), то поток от секции А насоса объе диняется с потоком от секции 5, и блок 18 питается полным потоком от на сосной установки. При включении любого из золотников блока 6 потоки жидкости от секции А и Б разъединяются, причем слив из блока 6 направля ется в бак, а блок 18 питается только потоком от секции 5. Таким образом, гидромотор 8 поворота платформы может питаться только потоком от секции А, в то время как в управляемый от блока 18 гидромотор 13 передвижения и гидроцилиндры привода рукоятки 10, стрелы 14 и ковша 16 обратной лопаты подается полный поток от секций Л и Б при работе каждого из этих гидро двигателей без совмещения с другими операциями.

При включении золотника секции ЗР1, управляющего гидромотором 8, в гидроцилиндры 10, 14 и 16 подается поток жидкости только от секции Б. Зо лотник секции ЗРЗ дает возможность совмещать движение рукояти (гидроци линдр 10) с движением стрелы (гидроцилиндр 14) или ковша (гидроцилиндр 16) при независимом управлении каждым из совмещаемых движений. Слив от блоков 6 и 18 поступает в бак через золотник 27, который позволяет на правлять рабочую жидкость непосредственно в фильтры 25 (при низкой тем пературе окружающего воздуха) или через охладитель 26.

65

Рис. 1.38. Двухпоточная схема объемного гидропривода одноковшового пневмоколесного экскаватора

Количество фильтров 25, параллельно установленных в сливной гидроли нии, определяется необходимостью обеспечивать минимальное сопротивле ние потоку жидкости. Кроме основного сдвоенного насоса 1 в этой системе гидропривода используется еще шестеренный насос 24 постоянной объемной подачи, устанавливаемый на дизеле и питающий через гидрораспределитель 22 следящей системы гидроцилиндр 20 поворота управляемых ходовых ко лес. В напорные секции блоков 6 и 18 встроены отрегулированные на рабочее давление предохранительные клапаны, ограничивающие давление в секциях А и Б насоса 1, а также обратные клапаны.

Давление насоса 24 ограничивается предохранительным клапаном 23, а в рабочих линиях гидромоторов привода поворота 8 и хода 13 цилиндров 10 и 14 − клапанами блоков 7, 11, 12 и 15, присоединенными к соответствующим рабочим секциям блоков 6 и 18. Для контроля настройки предохранительных клапанов в напорных линиях насосов установлен манометр 4, который может поочередно подключаться к напорным линиям секций А и Б насоса 1 и насоса 24. Давление в сливной гидролинии контролируют с помощью манометра 5, а температуру рабочей жидкости − преобразователя 2 и указателя 3 температу ры.

Схема гидропривода, кроме показанного на рис.1.38, подключения гидро двигателей с оборудованием обратной лопаты обеспечивает также работу экскаватора погрузчиком и грейфером. При работе грейфером рабочие гидро линии 9 резервной секции ЗР2 используются для управления гидроцилиндром подъема (опускания) верхней части составной стрелы, секция ЗР6— для управления гидроцилиндром 17 челюстей грейфера, а дополнительный гид рораспределитель 21— для управления гидроцилиндром 19 поворота грейфе

66

ра в плане. При этом гидроцилиндр 19 приводится в движение от вспомога тельного насоса 24 и управляется секцией ЗР8.

1.7. Ходовое оборудование строительных и дорожных машин

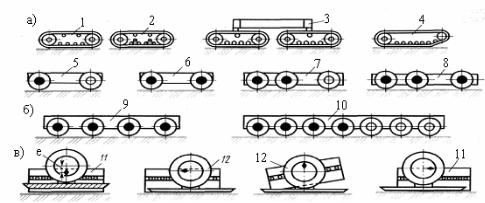

Ходовое оборудование строительных машин состоит из ходового уст ройства – движителей, механизма передвижения и опорных рам или осей. По типу применяемых движителей ходовое оборудование делят на гусеничное (рис. 1.39, а), шинноколесное (рис. 1.39, б), рельсоколесное и шагающее (рис. 1.39, в).

Рис. 1.39. Разновидности ходового оборудования строительных машин: а) − гусе ничные; б) − пневмоколесные; в) −шагающие; 1– гусеничные; 2– гусеничные с катками; 3– многогусеничные; 4– полужесткие; 5,6– колесные с одним и двумя ведущими мостами; 7– трехосный с 2мя ведущими осями; 8– трехосный со всеми ведущими осями; 9,10 – многоосные с четырмя ведущими осями; 11– эксцентрик;

12– опора

Движители передают нагрузку от машины на опорную поверхность и пе редвигают машины. Механизмы передвижения обеспечивают привод движи телей при рабочем и транспортном режимах. У многих строительных машин (землеройнотранспортных, многоковшовых экскаваторов, передвижных кранов и др.) ходовое оборудование участвует непосредственно в рабочем процессе, обеспечивая при этом дополнительные тяговые усилия. Современ ные самоходные строительные машины, имеющие массу до нескольких ты сяч тонн, предназначены для передвижения в различных дорожных условиях, транспортные скорости у некоторых шинноколесных и рельсоколесных ма шин достигают нескольких десятков километров в час. Рабочие скорости часто должны плавно регулироваться от максимальных значений до нуля. Давление на грунт у различного типа строительных машин меняется от 0,03...0,05 до 0,5...0,7 МПа. Тяговые усилия на движителях у большинства строительных машин обеспечиваются в пределах 45...60 % от их массы, пре вышая у некоторых в рабочих режимах их общую массу. Обеспечение ма

67

шиной необходимых величин давления на грунт, тягового усилия и клиренса (расстояния от поверхности дороги до наиболее низкой точки ходового обо рудования) характеризует ее проходимость, т. е. способность передвигаться в разнообразных условиях эксплуатации.

Проходимость машин в существенной степени сказывается на их основ ных техникоэкономических показателях. Важным показателем ходового оборудования машин является также их маневренность, под которой понима ется способность машин изменять направление движения — маневрировать. Маневренность характеризуется радиусами поворота, вписываемостью ма шин в угловые проезды и размерами площадки, необходимой для обратного разворота. Для обеспечения разнообразных требований эксплуатации строи тельных машин применяют различное ходовое оборудование.

Гусеничное ходовое оборудование (см. рис. 1.39, а). Его широко применя ют как для строительных машин малой мощности массой 1...2 т, так и для машин самой большой мощности с массой в сотни и тысячи тонн. Оно обес печивает возможность воспринимать значительные нагрузки при сравнитель но низком давлении на грунт, большие тяговые усилия и хорошую маневрен ность.

Недостатками гусеничного хода являются значительная масса (до 35 % от всей машины), большая материалоемкость, недолговечность и высокая стои мость ремонтов, низкие КПД и скорости движения, невозможность работы и передвижения на площадках и дорогах с усовершенствованными покрытия ми. Машины на гусеничном ходу передвигаются своим ходом, как правило, только в пределах строительных площадок, к которым их доставляют авто мобильным, железнодорожным или водным транспортом. Гусеничное ходо вое оборудование может быть двух и многогусеничным (рис. 1.39, поз. 3).

Встроительных машинах с массой до 1000 т применяется наиболее простое

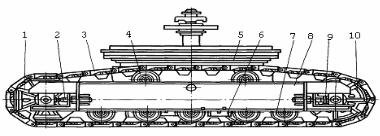

иманевренное двухгусеничное оборудование. Для машин большей массы ис пользуют сложные многогусеничные системы, у которых число гусениц дос тигает 16. По степени приспосабливаемости к рельефу пути различают гусе ницы жесткие, мягкие 2, полужесткие и с опущенным или поднятым колесом 4. У жестких гусениц (рис. 1.40) опорные катки 7 непосредственно соедине ны с несущей балкой гусеницы. Этот тип подвески наиболее прост и дешев, он обеспечивает более равномерное распределение давления на грунт. Вследствие того, что жесткая гусеница не приспосабливается к неровностям пути и не амортизирует ударные нагрузки при езде по неровному и жесткому основанию, скорость передвижения машин при таких гусеницах обычно не превышает 5 км/ч. Для лучшей приспосабливаемости гусениц к неровностям грунта опорные катки объединяют в балансирные тележки (см. рис. 1.38, поз.

2) и вводят демпфирующие пружины или рессоры. Для лучшей работы машины в зимних условиях или в грунтах с низкой несущей способностью и

68

плохим сцеплением на звеньях гусеничной ленты применяют съемные шипы или шпоры.

Рис. 1.40. Конструкция гусеницы:1 – ведущее колесо; 2 – винт; 3 – звено гусеничной лен ты;4,7 – поддерживающие и опорные катки; 5 –ходовая рама; 6 – стопор; 8 – несущая балка гусеницы; 9 – натяжное устройство; 10 – направляющее колесо

Привод гусениц осуществляется ведущими колесами. Для зацепления с ве дущим колесом используются реборды звеньев или отверстия в них. Для компенсации износа и вытяжки звеньев гусеничные ленты натягиваются с помощью устройства 9 на направляющем колесе. В последние годы для рабо ты машин на заболоченных грунтах со слабой несущей способностью приме няют гусеничное ходовое оборудование с резинометаллическими гусеница ми. Такая гусеница выполнена из специальной резиновой ленты, армирован ной высокопрочной несущей проволокой с штампованными звеньями. Эта гусеничная лента имеет меньшую массу, лучшую приспосабливаемость к грунтовым условиям и проходимость машины, не нарушает дерновый покров. Тип привода машины и требования к ее скорости и маневренности предопре деляют конструкцию механизма передвижения. При одномоторном механи ческом или гидромеханическом приводе привод гусениц часто осуществляют с помощью конических зубчатых передач, цепных передач и кулачковых муфт и тормозов, обеспечивающих разворот машины только относительно одной из гусениц. Для большей маневренности гусеничных машин, выпол ненных на базе тракторов, для включения и выключения гусениц служат спе циальные фрикционные бортовые муфты сцепления. При включении гусениц в разных направлениях в этом случае достигается разворот машины на месте. Такое качество достигается и при индивидуальном приводе машин, когда ка ждая из гусениц приводится в движение отдельным электро или гидродвига телем, имеющим возможность для разворотов машин на месте включаться в разных направлениях.

Шинноколесное (пневмоколесное) ходовое оборудование (см. рис. 1.39, б).

Оно выполняется обычно двухосным с одной 5 или двумя 6 ведущими осями. Более тяжелые машины выполняются трехосными с двумя 7 или всеми 8 ве дущими осями, четырех 9 и многоосными 10. Основные достоинства пнев моколесного ходового оборудования определяются возможностью развивать высокие транспортные скорости, приближающиеся к скоростям грузовых ав томобилей, что придает им большую мобильность, а также большей долго

69

вечностью и ремонтопригодностью по сравнению с гусеничным ходовым оборудованием.

Важной характеристикой колесных машин является колесная формула, состоящая из двух цифр; первая обозначает число всех колес, вторая — число приводных. Наиболее распространены машины с колесными формулами 4Х2 (см. рис. 1.39, б, поз. 5), 4Х4 (см. рис. 1.38, б, поз. 6), с большим количеством общих и ведущих осей применяются реже — в основном на тяжелых авто грейдерах и кранах. С ростом числа приводных колес в ходовом устройстве улучшаются проходимость и тяговые качества машины, но усложняется ме ханизм привода передвижения.

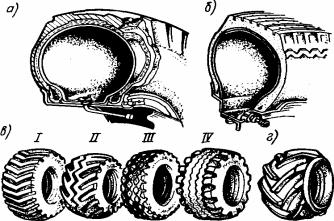

Свойства шинноколесного ходового оборудования в значительной степе ни зависят от конструкции шин (рис. 1.41). На машине, как правило, устанав ливают шины одного типоразмера, поэтому часто на наиболее нагруженных осях устанавливают сдвоенные колеса. Для улучшения проходимости исполь зуют шины большого диаметра, широкопрофильные и арочные. При этом проходимость улучшается за счет большей опорной поверхности и развитым грунтозацепам. Такие шины дают возможность работать машине на слабых и рыхлых грунтах и на снегу. При работе арочных шин на твердых грунтах и дорогах с твердым покрытием сопротивление перемещению машины увели чивается, а срок службы шин резко уменьшается.

Рис. 1.41. Типы шин:

(а) − камерные; (б) − бескамерные; (в) − протекторы: 1− для земляных работ; II− то же, в каменных карьерах; III− противобуксующие; IY− универсальные; (г) − арочные

Маркируются шины обычного профиля двумя цифрами через тире (на пример, шина 320...508 мм или 12.00—20"). Первое число – ширина профиля шины, второе – внутренний (посадочный на обод) диаметр шины в милли метрах или дюймах. В обозначение шины широкого профиля входят три чис ла в миллиметрах: наружный диаметр, ширина профиля и посадочный диа

70

метр обода, например, шина (1500 Х 660 Х 635 мм). Для улучшения проходи мости машин, снижения сопротивления передвижению и износа шин в по следние годы в строительных машинах стали применять регулирование дав ления воздуха в шинах из кабины машиниста.

Вэтом случае при движении машины по рыхлому или влажному грунту давление воздуха в шинах снижают, уменьшая соответственно давление на грунт и улучшая тяговые качества и проходимость. При передвижении ма шин по твердым дорогам давление в шинах повышается, что ведет к сниже нию сопротивления движению и увеличению долговечности шин. Указанное регулирование давления в шинах можно автоматизировать с помощью при менения микропроцессоров. Срок службы шин может быть увеличен за счет правильного выбора типа шин специальных устройств для соответствующих условий их эксплуатации.

Взависимости от условий работы и скоростей движения машины, опреде ляющих динамичность, выбираются и допускаемые нагрузки на колеса. На пример, при прочих равных условиях, если нагрузку на колесо при скорости передвижения машины 50 км/ч принять за 100 %, то при скорости продвиже ния 8 км/ч нагрузку можно увеличить примерно в полтора раза, а при скоро сти, близкой к нулю, увеличить в два раза. Это, например, очень важно для работы пневмоколесных кранов в операциях перемещения их с грузом на стройплощадке. Шинноколесное ходовое оборудование строительных машин может иметь механический, гидравлический, электрический и комбиниро ванный приводы колес. Наиболее распространенными являются механиче ский, гидромеханический и гидрообъемный приводы. В механических и гид ромеханических приводах наиболее распространен привод ведущих колес, объединенных в мосты попарно через дифференциалы. Это обеспечивает вы сокие скорости движения без проскальзывания.

Кнедостаткам такого привода следует отнести то, что колеса одного мос та могут развивать только равные тяговые усилия, величины которых опреде ляются максимальным тяговым усилием колеса, находящегося в худших по сцеплению дорожных условиях. Для устранения этого недостатка при движе ниях с низкими скоростями в сложных дорожных условиях применяют уст ройства для блокировки дифференциалов. Привод колес без дифференциалов обеспечивает простоту конструкции и более высокие тяговые усилия, но при поворотах машины и движении по неровной поверхности колеса проскальзы вают вследствие разности скоростей. При этом увеличиваются расход энер гии и износ шин.

Впоследние годы в строительных машинах начали применять индивиду альный привод каждого колеса от своего гидро или электродвигателя – при вод с моторколесами. Последнее представляет собой самостоятельный блок, состоящий из двигателя, муфты, планетарного редуктора, тормоза и колеса. Применение гидропривода с давлением от 16 МПа и выше позволяет при