книги / Основные новые разработки в технологии метанола

..pdfВ табл. 2 приведены характеристики основных аппаратов технологии метанола М-750.

Таблица 2

Технологические параметры и характеристики основного оборудования в технологии метанола М-750

Вид |

Основное |

Технологические |

Технические |

оборудования |

назначение |

параметры |

характеристики |

Трубчатая |

Конверсия при- |

Рабочие условия: |

Количество реакци- |

печь парового |

родного газа во- |

температурагазана |

онных труб 496; |

риформинга |

дяным паром |

выходеизреакцион- |

диаметр реакцион- |

(конверсии) |

с получением |

ныхтруб888 C; |

ных труб (внеш- |

|

синтез-газа |

давление на выходе |

ний/внутренний) |

|

|

из реакционных |

124/102 мм; |

|

|

трубРизб = 1,9 МПа |

общаядлинареакци- |

|

|

(19 кгс/см2); |

онныхтруб13,9 м; |

|

|

объемная скорость |

общий объем за- |

|

|

2380 ч–1 |

груженного катали- |

|

|

|

затора 55 м3 |

Циркуляци- |

Сжатие смеси |

Производительность |

Коэффициент сжа- |

онный ком- |

синтез-газа и |

2345820 м3/ч; давле- |

тия 1,382; частота |

прессор |

циркуляционно- |

ниенавсасе8,1 МПа, |

вращения ротора |

|

го газа до давле- |

нанагнетании |

5980 об/мин; мощ- |

|

ния синтеза ме- |

8,8 МПа; температу- |

ность паровой тур- |

|

танола |

ранавсасе45 C, на |

бины 5980 кВт |

|

|

нагнетании100 C |

|

Колонна |

Синтез метанола, |

Рабочие условия: |

Диаметр 4380 мм, |

синтеза |

поддержание |

температура на вхо- |

высота 17 150 мм, |

|

оптимального |

де 200–255 °C, на |

объем загруженного |

|

температурного |

выходе 200–255 °C; |

катализатора 139 м3 |

|

режима |

давление 8,5 МПа; |

|

|

|

объемная скорость |

|

|

|

6135 ч–1 |

|

Колонна ос- |

Выделение при- |

Рабочие условия: |

Диаметр 5000 мм, |

новной рек- |

месей из метано- |

температура в верх- |

высота 59500 мм, |

тификации |

ла-сырца, полу- |

ней части 78 °C, |

число ситчатых та- |

|

чение метанола- |

в нижней части |

релок 83 |

|

ректификата |

88 °C; давление |

|

|

|

в верхней части |

|

|

|

0,18 МПа, в нижней |

|

|

|

части 0,22 МПа; |

|

|

|

флегмовое число 3,0 |

|

31

После того как Губахинский химический завод в 1993 г. был переименован в АО «Метафракс» и в основном успешно преодолел сложные 90-е гг., стала очевидной большая опасность узко ориентированного на метанол производства и зависимости предприятия от экспортной продажи метанола (70 % прибыли). Программа, которую «Метафракс» начал реализовывать в 2001 г., была направлена на увеличение ассортимента выпускаемой химической продукции, более глубокую переработку метанола, модернизацию и увеличение объема его производства.

Анализируя представленную выше технологию М-750 и учитывая ее достоинства и недостатки, можно предположить, в каком направлении должна была развиваться эта технология для решения основной задачи, связанной с модернизацией технологии, увеличением объема производства метанола и улучшением техникоэкономических показателей. Такой анализ показывает следующее.

Проектная величина основных энергетических затрат на природный газ составляла 1195 м3/т, что по сравнению с действовавшими на то время производствами метанола было значительно меньше (например, 1300 м3/т в агрегатах М-200). Снижение затрат природного газа было достигнуто, в основном, за счет применения энерготехнологической схемы (утилизация тепла конвертированного газа и дымовых газов), использования тепла конвертированного газа в испарителях колонн ректификации и использования в качестве топливного газа в трубчатой печи продувочного газа цикла синтеза и горючих компонентов, выделенныхприректификацииметанола-сырца.

Основными узкими местами в технологии М-750, которые ограничивают мощность, являются печи конверсии природного газа, колонны синтеза метанола, колонны основной ректификации, компрессорное оборудование.

Основное направление увеличения производительности и эффективности работы трубчатых печей связано с увеличением диаметра реакционных труб и использованием труб, изготовленных из более жаропрочного материала. Такая модернизация позволяет увеличить количество загружаемого в трубы катализатора и повысить тепловую нагрузку. Это, в свою очередь, приводит к возрастанию

32

времени контактирования и степени превращения метана, а также позволяет понизить соотношение пар/газ. Помимо этого, при модернизации трубчатых печей необходимо обратить внимание на оптимизацию утилизации тепла дымовых газов.

Недостатком используемой в технологии М-750 колонны синтеза фирмы Davy Pauer Gas является использование для оптимизации температурного режима по высоте колонны байпасного газа, который вводится между полками с катализатором. Проблемы заключаются в том, что возникают трудности со смешением горячего

ихолодного потоков и с равномерным распределением газа по диаметру колонны перед его подачей на следующую полку с катализатором. При увеличении мощности такой способ отвода тепла реакции становится малоэффективным и не позволяет решить задачи оптимизации температурного режима, а следовательно, снижает скорость процесса синтеза метанола.

При модернизации колонн синтеза метанола следовало решить проблему эффективного использования байпасного газа, а в перспективе решить вопросы с заменой существующего способа отвода тепла на более эффективный.

При реконструкции отделения ректификации нужно было обратить внимание на использование более эффективных тарелок, в частности клапанных, которые повышают скорость массопередачи

ипозволяют сохранять надежную работу колонн при изменяющейся, в том числе увеличивающейся, нагрузке.

Модернизация компрессорного оборудования должна предусматривать совершенствование оборудования привода (паровые турбины) и ротора самого компрессора.

Эффективным направлением модернизации производства М-750 является разработка технологических решений, обеспечивающих получение синтез-газа, оптимального по составу для синтеза метанола.

Каким образом проблемы модернизации производства метанола на установках М-750 решались в ОАО «Метафракс», будет рассмотрено в следующем разделе.

33

3. ТЕХНОЛОГИЧЕСКИЕ РАЗРАБОТКИ ПРИ РЕКОНСТРУКЦИИ ПРОИЗВОДСТВА МЕТАНОЛА

НА УСТАНОВКАХ М-750 С УВЕЛИЧЕНИЕМ МОЩНОСТИ ДО 1,2 МЛН Т

В2019 г. исполнилось 35 лет со дня пуска крупнотоннажного агрегата по производству метанола М-750 на Губахинском химическом заводе, ныне ПАО «Метафракс».

Уже при проектировании М-750 были заложены определенные предпосылки для дальнейшего развития производства. В частности,

втехнологии заложено дублирование аппаратов на лимитирующих стадиях производства – стадиях конверсии природного газа и синтеза метанола, что придало ей гибкость и возможность варьирования объема производства.

На стадии синтеза метанола выбраны колонны синтеза простой и надежной конструкции, позволяющей использовать различные варианты модернизации с минимальными затратами.

Уже в 1994 г. была проведена реконструкция колонн синтеза метанола по проекту фирмы Methanol Casale SA и Института катализа Сибирского отделения АН СССР. Вместо демонтированных ромбовидных распределителей газа были смонтированы устройства, обеспечивающие размещение четырех радиальных слоев катализатора. Между слоями катализатора были установлены смесители горячего циркуляционного и холодного байпасного газа. Конструкции корзин с катализатором обеспечивали более равномерное распределение газа по слою и повысили скорость процесса синтеза при меньшем количестве загруженного катализатора. Результатом явилось повышение выхода метанолаи снижение количества побочных продуктов.

Вцелом модернизация производства метанола была реализована в два этапа: первый – с 1994 по 2006 г. с доведением мощности до 1 млн т/год, второй – с 2006 по 2017 г. с увеличением мощности до 1,2 млн т/год.

Основные этапы модернизации представлены в табл. 3.

34

Таблица 3

Хронология этапов модернизации производства метанола на установках М-750 с доведением мощности до 1,2 млн т [4]

Год |

Объект |

Сущность модернизации |

модернизации |

модернизации |

и ее результат |

1994 |

Колонны |

Установка 4 полок с радиальным ходом |

|

синтеза |

газа и новых смесителей. Улучшение каче- |

|

|

ства смешения горячего и холодного пото- |

|

|

ков циркуляционного газа, увеличение вы- |

|

|

хода метанола, повышение качества мета- |

|

|

нола-сырца |

1995 |

Вторая печь |

Замена реакционных труб на трубы с |

|

конверсии |

большим внутренним диаметром (106 мм) |

|

|

и повышенной жаростойкостью. Улучше- |

|

|

ние распределения потока дымовых газов. |

|

|

Увеличение времени контактирования |

|

|

и степени конверсии метана |

1995 |

Компрессор |

Модернизация ротора турбины. Увеличение |

|

конвертиро- |

производительности компрессора на 9 % |

|

ванного газа |

|

1999 |

Реакторы гид- |

Совмещение стадий гидрирования и выде- |

|

рирования при- |

ления сероводорода в одном реакторе. |

|

родного газа и |

Уменьшение тепловых потерь, высвобож- |

|

выделения се- |

дение реактора |

|

роводорода |

|

2000 |

Компрессор |

Исключение из технологической схемы |

|

природного |

компрессора природного газа и сопутст- |

|

газа |

вующего оборудования. Подача природно- |

|

|

го газа непосредственно из магистрального |

|

|

газопровода. Снижение затрат пара, повы- |

|

|

шение надежности производства |

2001 |

Первая печь |

Замена реакционных труб на трубы с |

|

конверсии |

большим внутренним диаметром (106 мм) |

|

|

и повышенной жаростойкостью. Улучше- |

|

|

ние распределения потока дымовых газов. |

|

|

Увеличение времени контактирования и |

|

|

степени конверсии метана |

2004 |

Колонны рек- |

Замена ситчатых тарелок колонн отгонки |

|

тификации |

легких фракций и основной ректификации |

|

|

на более эффективные двухпоточные кла- |

|

|

панные тарелки с фиксированными мини- |

35

|

|

Продолжение табл. 3 |

|

|

|

Год |

Объект |

Сущность модернизации |

модернизации |

модернизации |

и ее результат |

|

|

клапанами. Увеличение КПД тарелок, сни- |

|

|

жение флегмового числа, увеличение мощ- |

|

|

ности отделения ректификации на 20 % |

2005 |

Аппараты воз- |

ПодачапаранизкогодавлениявАВОсотво- |

|

душного охла- |

домконденсатавдеаэратордеминерализо- |

|

ждения (АВО) |

ваннойводы. Исключениепотерьпарават- |

|

узла конденса- |

мосферу, возвратконденсатавводооборот |

|

ции |

|

2006 |

Установка |

Пуск в эксплуатацию установки проточного |

|

проточного |

синтеза метанола. Установлены дополни- |

|

синтеза |

тельный изотермический реактор синтеза |

|

|

метанола, работающий на смеси свежего |

|

|

синтез-газа и части циркуляционного газа, |

|

|

конденсаторы и сепаратор метанола, реку- |

|

|

перационные теплообменники и паросбор- |

|

|

ник с циркуляционными насосами для по- |

|

|

дачи воды в пластинчатые теплообменники |

|

|

для отвода тепла синтеза. Увеличение про- |

|

|

изводительности агрегата до 1 млн т/год. |

|

|

Снижение затрат на природный газ |

2006 |

Печи конвер- |

Заменачаститепловойаппаратурывтракте |

|

сии природного |

топочных газов, установкапластинчатых |

|

газа |

теплообменниковдляподогревавоздуха, |

|

|

добавлениетеплообменникадляподогрева |

|

|

топливногопродувочного газа. Использова- |

|

|

ние пара, полученноговпроточномреакторе, |

|

|

дляконверсииприродногогаза. Увеличение |

|

|

производительноститрубчатыхпечей, по- |

|

|

вышениеэнергоэффективностипроизводства |

2006 |

Вторая печь |

Замена труб с увеличением внутреннего |

|

конверсии |

диаметра до 110 мм, установка потолочных |

|

|

горелок нового типа. Увеличение объема |

|

|

загруженного катализатора, понижение |

|

|

соотношения пар/газ, снижение остаточно- |

|

|

го содержания метана в газе |

2009 |

Компрессор |

Реконструкция паровой турбины и ком- |

|

конвертиро- |

прессора синтез-газа. Рост производитель- |

|

ванного газа |

ности компрессора на 10 %, увеличение |

|

|

мощности турбины до 35 МВт |

36

|

|

Окончание табл. 3 |

|

|

|

Год |

Объект |

Сущность модернизации |

модернизации |

модернизации |

и ее результат |

2014 |

Компрессор |

Замена ротора компрессора, использование |

|

циркуляцион- |

сухих уплотнений вместо масляных. Повы- |

|

ного газа |

шение надежности работы производства |

2015 |

Колонны син- |

Изменение внутренней конструкции с уста- |

|

теза метанола |

новкой двух полок катализатора. |

|

|

Ввод байпасного газа на вторую полку. |

|

|

Катализатор на второй полке разделен на |

|

|

два слоя: верхний – адиабатический, ниж- |

|

|

ний – изотермический. Отвод тепла осуще- |

|

|

ствляется во встроенном пластинчатом теп- |

|

|

лообменнике с помощью кипящей воды. |

|

|

Увеличение объема загруженного катализа- |

|

|

тора до 212 м3, снижение затрат природного |

|

|

газа, увеличение производительности агре- |

|

|

гата до 3060 т/сутки |

2015 |

Первая печь |

Замена труб с увеличением внутреннего |

|

конверсии |

диаметра до 110 мм, установка потолочных |

|

|

горелок нового типа. Увеличение объема |

|

|

загруженного катализатора, понижение |

|

|

соотношения пар/газ, снижение остаточно- |

|

|

го содержания метана в газе |

2017 |

Установка по |

Вводвдействиекриогеннойустановкиразде- |

|

производству |

лениявоздуха(ВРУ) KDONA- |

|

кислорода, азо- |

12000(300)26000(120)/5500. Обеспечениецеха |

|

та и сжатого |

ипроизводствакомплексаАКМпредприятия |

|

воздуха |

газообразнымкислородом(установкаPOX), |

|

|

газообразнымазотомисжатымвоздухом. |

|

|

Производительностьповоздуху62400 м3/ч |

2017 |

Отделение |

Вводвдействие установкипарциального |

|

конверсии при- |

окисленияприродного газа(POX). Снижение |

|

родного газа |

расходаприродного газа, увеличениепроиз- |

|

|

водительностиагрегатадо1,2 млнт/год |

2017 |

Отделение |

Замена насосов отделения ректификации, |

|

ректификации |

установка дополнительных аппаратов воз- |

|

|

душного охлаждения. Увеличение произ- |

|

|

водительности агрегата до 1,2 млн т/год |

37

Анализируя данные табл. 3, можно отметить следующее. На каждом этапе модернизации производства метанола были соблюдены принципы последовательности и наибольшей эффективности принимаемых технологических решений. Эти принципы позволили сохранить нормальную работу агрегата на протяжении достаточно длительного периода модернизации и обеспечили гарантированное достижение положительных результатов по окончании каждого этапа.

Так, на начальных стадиях каждого этапа модернизации совершенствование было направлено на отделения конверсии природного газа, компрессии и ректификации. Это дало возможность в дальнейшем перейти к реконструкции отделения синтеза метанола и, следовательно, к завершению этапа модернизации.

Конечно, при модернизации всего производства пришлось так же решать вопросы реконструкции и совершенствования вспомогательных узлов и оборудования, например отделения деминерализованной воды, водооборотного цикла (градирни), системы КИПиА и АСУ ХТП, насосов и др.

Далее рассмотрим подробнее наиболее важные и крупные элементы модернизации, которые сыграли значительную роль при достижении конечных результатов, – это установка проточного синтеза метанола, колонны синтеза метанола по проекту фирмы Methanol Casale SA и установка высокотемпературного некаталитического парциального окисления углеводородов природного газа.

Проектирование и пуск установки проточного синтеза метанола

стали завершением первого этапа реконструкции производства. Предварительно были модернизированы колонны синтеза, трубчатые печи и колонны ректификации, что обеспечило создание резервов по производительности на этих стадиях. Оставалось увеличить мощность отделения синтеза метанола, так как существующие колонны синтеза не моглиобеспечить производства 1 млнтметанола вгод.

Идея использования дополнительного реактора, работающего на синтез-газе, ранее была предложена фирмой Udhe для производства аммиака. Однако применить ее для производства метанола в том же виде не представлялось возможным вследствие сложностей, связанных с проблемами образования примесей и обеспечения эффективного отвода выделяющегося при синтезе метанола тепла.

38

Специалистами ПАО «Метафракс» было принято компромиссное решение использовать дополнительный реактор синтеза с подачей в него смеси части синтез-газа и определенного количества циркуляционного газа. Состав смешанного газа был подобран так, что обеспечивал увеличение скорости синтеза в два раза по сравнению со скоростью синтеза в существующих колоннах за счет увеличения концентрации оксидов углерода и оптимизации состава и температурного режима. Одновременно это позволило выбрать конструкцию и размеры реактора, обеспечивающие при необходимой производительности эффективный отвод выделяющегося при протекании реакций тепла.

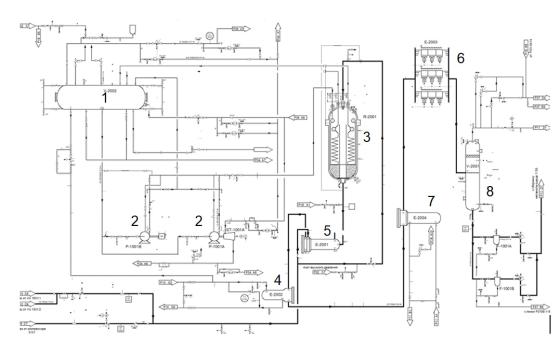

На рис. 9 представлена технологическая схема блока проточного синтеза.

Часть конвертированного газа с линии нагнетания компрессора

сдавлением не более 8,1 МПа и температурой 160 °C поступает

вблок проточного синтеза (БПС).

Циркуляционный газ, поступающий в БПС, отбирается после теплообменников, объединяется в один поток, а затем смешивается с конвертированным газом в определенном соотношении, зависящем от активности (срока службы) катализатора, загруженного в реактор 3.

Смесь конвертированного и циркуляционного газа поступает

вмежтрубную часть рекуперационного теплообменника 5 (температура газа на входе 120 °C). В теплообменнике 5 свежий газ подогревается до температуры 200–235 °C за счет тепла газа, выходящего из реактора 3 с температурой 220–280 °C.

Подогретый свежий газ поступает в реактор проточного синтеза 3. В реактор проточного синтеза загружен катализатор Katalco 51-8

вколичестве 48,89 т (39,5 м3). Часть катализатора ( 25 % от обще-

го объема) работает в адиабатическом режиме, остальная часть ( 75 % от общего объема) – в изотермических условиях. Разделения между адиабатическим и изотермическим слоями нет. Внутри слоя катализатора расположен внутренний теплообменник с плоскими теплообменными каналами для съема тепла реакции синтеза метанола.

39

40

Рис. 9. Технологическая схема установки проточного синтеза: 1 – паросборник; 2 – насосы; 3 – реактор проточного синтеза; 4 – подогреватель питательной воды; 5 – рекуперационный теплообменник; 6 – аппарат воздушного

охлаждения; 7 – подогреватель продувочных газов; 8 – сепаратор

40