книги / Технологические расчеты по получению различных видов целлюлозы

..pdfи растворенных сухих веществ

R7.2+7.0 = 1580,0 – 20,0 = 1560,0 кг;

концентрация щелока становится равной

с7.2 = с7.0 = |

|

1560,0 100 |

=19,9 %. |

|

|

||

1560,0 + 6272,3 |

|||

Теперь принятая концентрация используемого щелока точно соответствует расчетной концентрации, в дополнительных циклах итерациинетнеобходимости.

За вычетом веществ, возвращаемых в варочный котел, в систему регенерацииотбираетсякрепкийчерный щелоквколичестве:

– воды

Y7.0 = Y7.2+7.0 – Y7.2 = 6272,3 – 1028,5 = 5243,8 кг;

– растворенных сухих веществ

R7.0 = R7.2+7.0 – R7.2 = 1560,0 – 255,5 = 1304,5 кг;

– всего щелока

Y7.0 + R7.0 = 5243,8 + 1304,5 = 6548,3 кг.

Доля всего Na2O в сухом остатке щелока после варки составляет 0,2256 (см. расчет перед табл. 3.4). Можно принять, что такую же долю составляет Na2O в сухом остатке щелоков, отбираемых в циклоны (R4.6) и на регенерацию (R7.0) и щелоков зоны промывки (R4.5 и R5.4) соответственно:

1580,0 · 0,2256 = 356,5 кг;

1304,5 · 0,2256 = 294,3 кг;

832,1 · 0,2256 = 187,7 кг;

799,8 · 0,2256 = 180,4 кг.

Суммарный материальный баланс зоны отбора щелока приведен в табл. 3.5.

61

Таблица 3 . 5

Материальный баланс зоны отбора щелока, кг/т

|

|

Приход |

|

|

Расход |

|

Вещество |

|

сослабым |

|

сотоб- |

перешло |

|

иззоны |

щелоком |

итого |

ранным |

итого |

||

|

варки |

иззоны |

крепким |

взону |

||

|

|

промывки |

|

|||

|

|

промывки |

|

щелоком |

|

|

|

|

|

|

|

||

Вода |

4824,3 |

7197,8 |

12 022,1 |

7197,8 |

4824,3 |

12 022,1 |

Сухиевещества |

1612,3 |

799,8 |

2412,1 |

1580,0 |

832,1 |

2412,1 |

вщелоке |

|

|

|

|

|

|

Итогощелока |

6436,6 |

7997,6 |

14 434,2 |

8777,8 |

5656,4 |

14 434,2 |

ВсегоNa2O |

363,8 |

180,4 |

544,2 |

356,5 |

187,7 |

544,2 |

Целлюлоза |

880,0 |

– |

880,0 |

– |

880,0 |

880,0 |

Промывка и выдувка массы

Количество жидкости (разбавленного щелока), выгружаемой из котла при концентрации волокнистой массы 10 %,

880(100 − 10) = 7920,0 кг. 10

Взону промывки подается слабый щелок из диффузора

вколичестве (см. табл. 3.5)

7997,6 + 7920,0 – 5656,4 = 10 261,2 кг.

При содержании в нем 4 % растворенных веществ (см. табл. 3.1) количество последних составит

R9.5 = 10 261,2 · 0,04 = 410,4 кг,

в том числе всего Na2O

410,4 · 0,2256 = 92,6 кг,

количество воды

Y9.5 = 10 261,2 – 410,4 = 9850,8 кг.

62

Количество растворенных веществ в выгружаемой из котла волокнистой массе

R5.9 = R4.5 + R9.5 – R5.4 = 832,1 + 410,4 – 799,8 = 442,7 кг,

в том числе всего Na2O

442,7 · 0,2256 = 99,9 кг;

количество воды

Y5.9 = 7920,0 – 442,7 = 7477,3 кг;

концентрация растворенных веществ

с5.9 = |

R5.9 100 |

= |

442,7 100 |

= 5,4 %. |

|

R |

+ Y |

442,7 + 7477,3 |

|||

|

5.9 |

5.9 |

|

|

|

Материальный баланс зоны промывки и выдувки отражен в табл. 3.6, сводный материальный баланс котла – в табл. 3.7.

Таблица 3 . 6

Материальный баланс зоны горячей промывки и выдувки, кг/т

|

|

Приход |

|

|

Расход |

|

Вещество |

иззоны |

сослабым |

|

сослабым |

выдува- |

|

отбора |

итого |

итого |

||||

|

крепкого |

щелокомиз |

щелокомв |

етсяиз |

||

|

диффузора |

|

зону отбора |

котла |

|

|

|

щелока |

|

|

|

|

|

Вода |

4824,3 |

9850,8 |

14675,1 |

7197,8 |

7477,3 |

14675,1 |

Сухиевещества |

832,1 |

410,4 |

1242,5 |

799,8 |

442,7 |

1242,5 |

вщелоке |

|

|

|

|

|

|

Итогощелока |

5656,4 |

10261,2 |

15917,6 |

7997,6 |

7920,0 |

15917,6 |

ВсегоNa2O |

187,7 |

92,6 |

280,3 |

180,4 |

99,9 |

280,3 |

Целлюлоза |

880,0 |

– |

880,0 |

– |

880,0 |

880,0 |

63

Таблица 3 . 7

Сводный материальный баланс варки, кг/т

Статьибаланса |

|

Вода |

Твердыеираство- |

|

ренныевещества |

||

|

|

|

|

|

Приход |

|

|

Древесинаизпропарочнойцистерны |

|

1323,0 |

1829,0 |

Белыйщелок |

|

2472,8 |

407,8 |

Черныйщелокизнижнегоциклона |

|

1028,5 |

255,5 |

Слабыйщелокиздиффузора |

|

9850,8 |

410,4 |

Всегоприход |

|

14 675,1 |

2902,7 |

|

Расход |

|

|

Черныйщелоквверхнийциклон |

|

7197,8 |

1580,0 |

Массавдиффузор |

|

7477,3 |

880,0 |

|

442,7 |

||

|

|

|

|

Всегорасход |

|

14 675,1 |

2902,7 |

Потери сухих (растворенных) веществ с промытой массой составляют

R5.9 – R9.5 = 442,7 – 410,4 = 32,3 кг,

в том числе содопродуктов (всего Na2O)

32,3 · 0,2256 = 7,3 кг.

При принятой концентрации массы после домывки в диффузоре 10 % (см. табл. 3.1) в бассейн промытой массы (под диффузором) поступает волокнистой суспензии

880,0(100 − 10) = 7920,0 кг, 10

в том числе воды

Y9.10 = 7920,0 – 880,0 – 32,3 = 7007,7 кг.

Расход свежей воды на промывку в диффузоре

Y0.9 = Y9.10 + Y9.5 – Y5.9 = 7007,7 + 9850,8 – 7477,3 = 9381,2 кг.

64

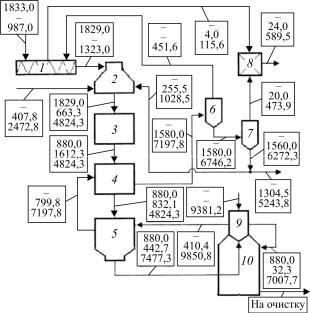

Рис. 3.4. Сводный материальный баланс варочного цеха, кг/т целлюлозы (первое число – твердые вещества, Х; второе – растворенные и летучие вещества, Z + N; третье – вода и водяной пар)

Сводный материальный баланс варочного цеха отражен на рис. 3.4.

4. БИСУЛЬФИТНАЯ ПЕРИОДИЧЕСКАЯ ВАРКА

4.1. Материальный баланс варки

Приведем пример расчета материального баланса бисульфитной варки в варочных котлах периодического действия с непрямым обогревом и принудительной циркуляцией раствора. Варочный цех входит в состав целлюлозного завода, вырабатывающего 150 000 т в год целлюлозы высокого выхода. Дре-

65

весное сырье – сухостойная лиственница (пораженная шелкопрядом). Основание магниевое. Подъемные сдувки и отбор щелока из котла в ходе варки не производятся.

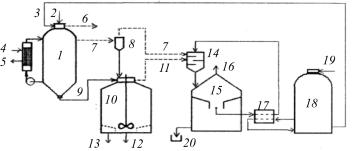

Принципиальная схема варочного цеха изображена на рис. 4.1 [3]. Она включает варочные котлы периодического действия, вертикальные цилиндрические сцежи для приема массы из котлов и систему утилизации тепла, в которой пар, выделяющийся при конечной сдувке и выдувке, используется для нагревания бисульфитного варочного раствора.

Рис. 4.1. Принципиальная схема варочного цеха: 1 – варочный котел; 2 – древесина (щепа); 3 – горячий бисульфитный варочный раствор; 4 – греющий водяной пар; 5 – конденсат водяного пара; 6 – газовая сдувка (в абсорбер кислотного цеха); 7 – конечная сдувка; 8 – ловушка переброса; 9 – выгружаемая из котла масса (целлюлоза и щелок); 10 – вертикальная цилиндрическая сцежа для выдувки; 11 – пары вскипания при выдувке массы; 12 – целлюлоза и щелок в промывной отдел; 13 – отбор крепкого щелока в цех регенерации серы и магния; 14 – конденсатор смешения; 15 – бак-аккумулятор горячей воды; 16 – сернистый газ в абсорбер кислотного цеха: 17 – теплообменник; 18 – цистерна горячей варочной кислоты; 19 – бисульфитный раствор из кислотного цеха; 20 – цеховая канализация

Исходные данные для расчета приведены в табл. 4.1 [1–4]. Расчеты ведутся на 1 т в.с. целлюлозы с влажностью 12 % (коэффициент сухости 0,88), независимо от фактической влажности вырабатываемой целлюлозы.

66

Таблица 4 . 1

Исходные данные для расчета материального баланса периодической бисульфитной варки

Наименованиепоказателей

Породадревесины

БазиснаяплотностьдревесиныА30, кг/м3

Влажностьдревесины(относительная), %

Выходцеллюлозыиздревесины, %

Степеньобъемногонаполнениякотлащепойg, м3/м3

Расходбисульфитамагниянахимическиереакции, кгSO2 на1 та.с. древесины

Температура, °С:

–варки

–воды, поступающейвструйныйконденсатор

–воды, покидающейструйныйконденсатор

–сточнойводыизбака-аккумулятора

–бисульфитногораствораизкислотногоцеха

Титрщелокавконцеварки, весьSO2, г/дм3

Количествогазаипара, удаляемыхсгазовойсдувкойвконце варки, кгна1 тцеллюлозы:

–SO2

–Н2О

Давлениевкотлепослеконечнойсдувки, МПа

Концентрацияволокнистойсуспензиивсцежепослеотбора отекающегощелока, %

Величина

показателя

Лиственница

482

15

52

0,36

160

160

40

90

40

20

6,0

30

6

0,2

16

В расчетах приняты следующие обозначения:

Основные

X – количество твердых веществ (древесины, целлюлозы) в потоке, килограммы а.с. вещества на 1 т воздушно-сухой (880 кг абсолютно сухой) целлюлозы;

Y– количество жидкости (воды) в потоке, кг/т;

Z– количество растворенных органических веществ, кг/т;

S– количество диоксида серы, бисульфита магния, едини-

цы SO2, кг/т;

с – концентрация (массовая доля) вещества;

67

t – температура, °С;

q – теплоемкость вещества;

j – теплота парообразования воды; G – масса вещества;

Q – количество тепла;

Подстрочные индексы

ц – целлюлоза; щ – щелок;

р – растворенные вещества; п – водяной пар;

н, к – начальные и конечные значения параметров. Полный оборот варочного котла складывается из следую-

щих технологических операций (правая колонка чисел – про-

должительность операций, минуты) [2–4]: |

|

|

– загрузка щепы и варочного раствора |

............................ |

85; |

– подъем температуры до 160 °С ................................... |

|

240; |

– варка при температуре 160 °С..................................... |

|

180; |

– конечная сдувка.............................................................. |

|

30; |

– опорожнение котла (выдувка) ....................................... |

|

50; |

– осмотр и подготовка котла к следующей ...........варке |

15; |

|

– полный оборот котла................................... |

600 мин (10 ч). |

|

Для удобства расчета процесс варки разделен на стадии:

–загрузка и варка;

–конечная сдувка и выдувка.

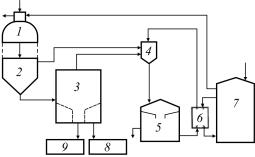

На рис. 4.2 изображена расчетная технологическая схема цеха. Каждому узлу присвоен номер (из одного числа), который далее используется для обозначения (идентификации) материальных потоков в виде индексов из двух чисел, разделенных точкой. Первое из этих чисел является номером устройства, из которого выходит поток, второе – номером устройства, в который входит поток. Цифра 0 присвоена устройствам за пределами схемы. Обращаем внимание на то, что номера устройств и материальных потоков на этом рисунке иные, чем на рис. 4.1.

68

Рис. 4.2. Расчетная схема варочного цеха. Устройства: 1→2 – варочный котел; 3 – сцежа; 4 – ловушка

переброса; 5 – бак-аккумулятор горячей воды; 6 – теплообменник; 7 – цистерна горячей варочной кислоты.

Стадии варки: 1 – загрузка и варка; 2 – конечная сдувка и выдувка. Потоки: 0.1 – щепа; 0.7 – бисульфитный раствор из кислотного цеха;

1.0– газовая сдувка; 2.3 – выдуваемая масса; 2.4 – конечная сдувка;

3.4– пары вскипания при выдувке массы; 3.8 – отбор крепкого щелока в цех регенерации серы и магния; 3.9 – целлюлоза и щелок в промывной отдел; 4.5 – горячий конденсат; 5.0 – сброс воды в цеховую канализацию; 5.6, 6.4 – циркулирующий конденсат;

7.1– горячий бисульфитный раствор

Результаты вычислений целесообразно наносить на схему по мере выполнения расчетов аналогично тому, как представлено на рис. 4.2. Это значительно облегчает выполнение и контроль правильности вычислений.

Загрузка и варка

Базисная плотность лиственничной древесины A30 = 482 кг/м3 (см. табл. П2 приложения).

Так как в исходных данных указана относительная влажность древесины (как это принято в практике предприятий) Woтн = 15 %, следует вычислить абсолютную влажность Wa6c:

W |

= |

|

100 Wотн |

= |

100 15 |

= 17,6 %. |

|

|

|

100 − 15 |

|||||

абс |

|

100 |

− W |

|

|

||

|

|

|

|

отн |

|

|

|

69

Вычислим плотность древесины А при этой абсолютной влажности [3] (при Wa6c < 308):

А= А30 + 0,808 (30 – Waбc) + 0,0396 (30 – Wабс)2 =

=482 + 0,808 (30 – 17,6) + 0,0396 (30 – 1 7,6)2 = 498 кг/м3.

Это означает, что в 1 м3 плотной древесины лиственницы с относительной влажностью 15 % содержится 498 кг абсолютно сухой плотной древесины.

Количество а.с. древесины в виде щепы, загружаемой в 1 м3 варочного котла без принудительного уплотнения (из-за высокой плотности лиственничной древесины), при степени объемного наполнения котла щепой g = 0,36 (см. табл. 4.1)

А · g = 498 · 0,36 = 179,3 кг.

Выход целлюлозы из 1 м3 котла (при принятом выходе целлюлозы из древесины 52,0 %, см. табл. 4.1):

– абсолютно сухой

179,3 52,0 = 93,2 кг;

100

– воздушно сухой

93,2 : 0,88 = 105,9 кг.

Для получения 1 т в.с. целлюлозы (Х2.3 = 880 кг а.с. целлюлозы) с выходом 52,0 % в котел нужно загрузить а.с. древесины

X0.1 = 880 100 = 1692,3 кг. 52,0

С этой древесиной поступит воды в виде влаги: на 1 т целлюлозы

Y0.1 = |

|

X0.1Wотн |

= |

1692,3 15 |

= 298,6 кг (0,2986 м3 ); |

|

|

|

100 − 15 |

||||

|

100 |

− W |

|

|

||

|

|

|

отн |

|

|

|

70