книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdf

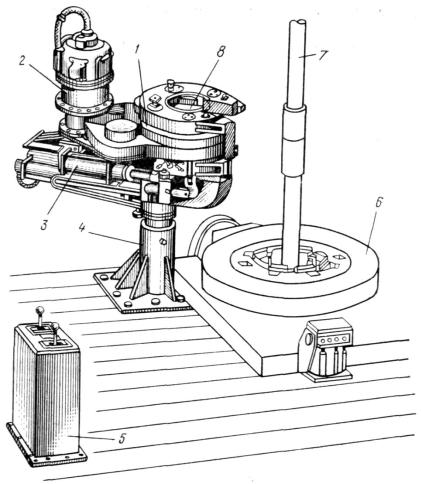

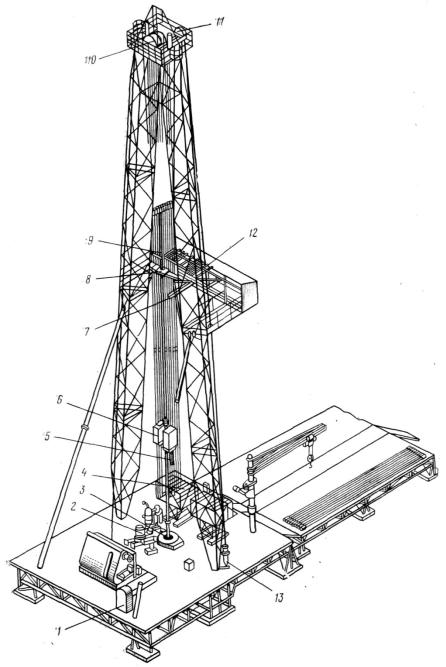

Рис. 9.11. Автоматический стационарный буровой ключ АКБ-ЗМ2

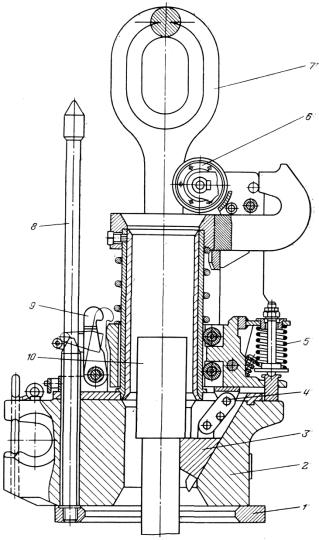

Ключ АКБ-ЗМ2 (рис. 9.11) устанавливают в буровой между лебедкой и ротором со стороны приводного вала на вышечно-лебедочном блоке, к которому он прикрепляется болтами.

Он состоит из следующих основных частей: блока ключа 1, каретки с пневматическими цилиндрами 3, стойки 4, пульта управления 5.

Блок ключа – основной механизм, непосредственно свинчивающий и развинчивающий трубы. Он вместе с кареткой смонтирован на неподвижной стойке, установленной у ротора 6, и представляет собой корпус, на котором установлены трубозажимное устройство 8, понизительный редуктор и пневматический двигатель 2 с маховиком. Внизу блока имеются направляющие полозья, на которых он перемещается при помощи двух пневматических цилиндров 3 двойного действия: надвигается на трубу 7, установленную в роторе 6, или отодвигается от нее после ее развинчивания.

После установки поднятой колонны бурильных труб на клинья блок ключа с помощью пневматических цилиндров перемещается в сторону оси скважины и заходит на замковое соединение свинченных труб. Вырез в передней части трубозажимного устройства и корпуса ключа облегчает заход блока ключа на замок. Верхнее и нижнее приспособления трубозажимного устройства зажимают одновременно верхнюю и нижнюю части замка. При этом верхнее приспособление, зажав ниппельную часть замка, передает вращение труб от пневмодвигателя ключа, а нижнее, находящееся на муфте, воспринимает реактивный момент и удерживает нижнюю трубу от поворота.

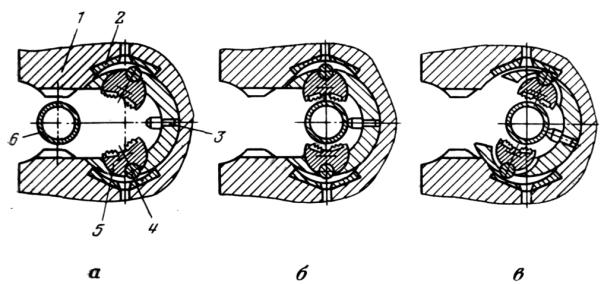

На рис. 9.12 показано положение челюстей трубозажимного устройства ключа АКБ-ЗМ2. В челюстедержатель вставлены два вкладыша 4 со спиральной поверхностью с углом спирали 11° в верхней челюсти ключа и углом спирали 7° при свинчивании, и

151

9° при развинчивании в нижней челюсти. На рис. 9.12, а показано положение челюстей при подводе и отводе ключа от трубы 6. Челюсти 5 развернуты. При заводе трубы 6 в ключ до упора 3 челюсти разворачиваются и свободно охватывают трубу (см. рис. 9.12, б). При повороте челюстедержателя 2 на некоторый угол от первоначального положения своих корпусов 1 челюсти 5 скользят по спиральным поверхностям вкладышей 4, сближаются и зажимают трубу (см. рис. 9.12, в). Для надежного сцепления трубы с челюстью в нее вставляется сухарь с насечкой. Зажимные устройства, как и механизм передвижения блока ключа, работают от пневматических цилиндров, включаемых с пульта управления.

Рис. 9.12. Положение челюстей трубозажимного устройства

После того как блок ключа установлен над ротором, а челюсти зажимных приспособлений зажаты на замке, включают пневматический двигатель, который соединяется с ведущим валом понизительного редуктора. Валы этого редуктора расположены вертикально. На ведущем валу смонтирован маховик с муфтой ограничения крутящего момента. Маховик способствует увеличению инерционного крутящего момента, необходимого при раскреплении труб. Во избежание поломок отдельных деталей ключа от возникающих больших крутящих моментов вследствие остановки вращающихся масс маховик двигателя имеет предохранительную муфту. Ключ перемещается с помощью пневматических устройств.

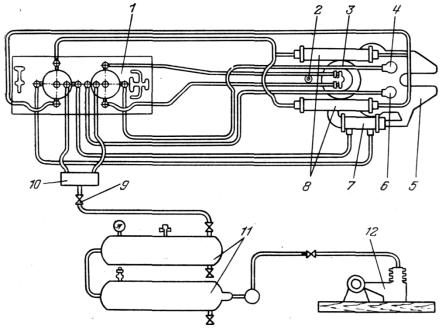

На рис. 9.13. приведена схема пневматической системы, состоящей из пульта управления 1, от которого сжатый воздух подается по двум трубопроводам к реверсивному пневмодвигателю 3. Последний приводит во вращение челюстедержатель блока 5 ключа. Верхняя челюсть включается цилиндром 4, а цилиндр 6 служит для включения стопора смещения. Нижние челюсти зажимаются цилиндром 7, а для подвода и отвода ключа служат цилиндры 8. Механизмы ключа смазываются автоматически пневмомасленкой 2. Сжатый воздух к ключу подается от пневмосистемы буровой установки при открытии крана 9 через коллектор 10 пульта.

Пневмодвигатель развивает мощность 9,6 кВт при 600 об/мин и давлении сжатого воздуха на входе 0,5 МПа. Удельный расход воздуха 1,1 м3/мин, масса двигателя 100 кг.

При эксплуатации пневмодвигателя за счет расширения сжатого воздуха температура его понижается, поэтому в холодное время года перед пуском в работу двигатель следует прогреть паром и периодически прогревать в процессе работы, используя встроенную в него систему обогрева масляной ванны. Необходимо также

152

следить за уровнем масла в картере с помощью щупа. Рекомендуется менять масло в картере и промывать последний один раз в месяц. При работе ключом необходимо соблюдать правила техники безопасности, предписанные инструкцией, так как ключ – травмоопасный механизм.

Рис. 9.13. Схема пневматической системы управления ключом АКБ-ЗМ2

Пульт управления состоит из корпуса, четырех кранов и крана 9, соединяющегося с коллектором 10, трех рукояток и шланга с накидными гайками или угольниками. Четыре крана объединяются попарно с помощью скоб и рукояток. Эти краны могут включаться вместе или раздельно при перемещении рукояток. С помощью одной из них можно управлять краном, связанным с цилиндром подвода и отвода ключа, или краном цилиндра зажима нижних челюстей. Другой же рукояткой можно управлять краном пневмодвигателя ключа и краном, связанным с устройством зажима верхней челюсти.

При работе ключа сжатый воздух от компрессорной установки 12 через ресивер 11 по металлическому трубопроводу, резиновому рукаву и крану поступает в коллектор, от которого отходят четыре резиновых рукава. По ним сжатый воздух поступает к четырем кранам и далее к соответствующим цилиндрам и двигателю. Один из кранов – резервный. По окончании СПО его следует закрывать, при этом полость коллектора сообщается с атмосферой. Это делается с той целью, чтобы избежать внезапного (помимо воли бурильщика) включения в работу ключа.

Ключ ПБК-3 состоит из сварного корпуса прямоугольной формы, затвора с двумя гладкими ведущими роликами, установленными на концах рычагов. Привод каждого из них осуществляется отдельным пневматическим двигателем, что значительно упрощает конструкцию редуктора и делает работу ключа более надежной. В этом ключе рычаги для захвата труб поворачиваются с помощью горизонтальных цилиндров.

На противоположном конце корпуса установлен горизонтальный пневматический цилиндр, шарнирно соединенный с редуктором и помещенный в корпус ключа. В цилиндре расположены два поршня, передающие движение общему штоку. Под действием сжатого воздуха шток сдвоенного цилиндра перемещает редуктор внутри корпуса ключа и зажимает трубу, на которую предварительно был заведен ключ, между гладкими и ведущими роликами, обеспечивая передачу крутящего момента от пневматического двигателя.

153

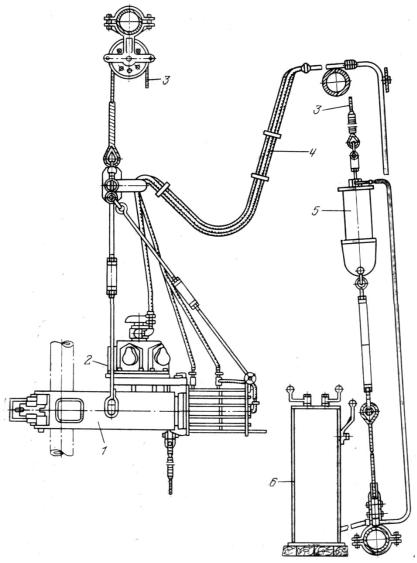

Рис. 9.14. Схема подвески ключа ПКБ-3

Ключ 1 в буровой подвешивается на канате 3 (рис. 9.14). Высота подвески регулируется пневматическим цилиндром 5 с пульта управления 6, установленного внутри буровой. По шлангам 4 сжатый воздух поступает из общего воздухосборника в пневматический двигатель 2 и пневматические цилиндры через краны, установленные на том же пульте [6].

9.6. Пневмораскрепители

Пневмораскрепитель буровых замков представляет собой цилиндр, внутри которого перемещается поршень со штоком. К концу штока прикрепляется стальной канат, который другим концом присоединяется к машинному буровому ключу. В цилиндр раскрепителя подводится сжатый воздух, перемещающий поршень по цилиндру из одного крайнего положения в другое.

Во время движения поршень увлекает за собой шток и натягивает присоединенный к нему канат, перемещая при этом ручку машинного ключа, закрепляя или раскрепляя замковое соединение. В лебедках последних конструкций такие пневмораскрепители встраиваются с задней ее стороны и при помощи ряда блоков выводят канат в желаемом направлении [6].

154

9.7.Оборудование для механизации

иавтоматизации спуско-подъемных операций

Спуск и подъем бурильной колонны – сложный и трудоемкий процесс, зависящий от глубины скважины и числа рейсов долота. Существующие способы и оборудование для автоматизации этого процесса конструктивно сложные и дорогостоящие, поэтому они применяются при бурении скважин глубиной более 4000 м в тех случаях, когда большое число рейсов долота. При незначительном числе рейсов долота и меньшей глубине экономически целесообразнее использовать системы с частичной механизацией.

Для механизации СПО применяют механизмы в различных комбинациях, а для тяжелых условий работы – автоматические системы АСП-ЗМ. В механизированных системах используются обычные талевые системы и СПО ведутся без совмещения по времени отдельных операций. При системах АСП-ЗМ совмещаются операции спуска ненагруженного элеватора с отвинчиванием и уборкой свечи при спуске бурильной колонны или подачи к ротору и свинчивание свечей. Это требует применения более широких кронблока и талевого блока, а также усложняет монтаж вышки.

Комплекс механизмов АСП-ЗМ

Применение АСП-ЗМ значительно облегчает труд рабочих при СПО в процессе бурения глубоких скважин и ускоряет эти работы.

АСП обеспечивает:

–совмещение по времени спуско-подъема колонны бурильных труб и ненагруженного элеватора с установкой свечи на подсвечник, выносом ее с подсвечника, а также с операциями по свинчиванию и развинчиванию свечи;

–механизацию свинчивания и развинчивания бурильных труб;

–механизацию установки свечей на подсвечник и вынос их к центру скважины;

–автоматизацию управления элеватором при захвате и освобождении им колонны бурильных труб;

–механизацию закрепления колонны бурильных труб в роторе.

Для совмещения операций при подъеме и спуске колонн применяется специальная талевая система, состоящая из талевого блока, автоматического элеватора и приспособления для захвата вертлюга. Талевый блок отличается от обычного тем, что две секции шкивов раздвинуты относительно вертикальной оси и соединены траверсой, позволяющей спускать и поднимать его по свече; в это время соединение развинчивается или свинчивается ключом АКБ-ЗМ2. Такая схема позволяет интенсифицировать работы путем совмещения во времени операции подъема и спуска загруженного и незагруженного талевого блока с операциями свинчивания и развинчивания свечи, установки ее на подсвечник и переноса с подсвечника к центру скважины.

Установка АСП-ЗМ (рис. 9.15) состоит из пульта управления 1, талевого блока 6, автоматического элеватора 5, пневматического роторного клинового захвата 3, ключа АКБ-ЗМ2 2, центратора 8 для удержания свечей в вертикальном положении, механизма захвата свечи 7, механизмов подъема свечи 13 и переноса свечи 12.

Свечи устанавливаются на подсвечники 4, а верхняя их часть заводится в магазины 9, удерживающие свечи в определенном порядке на подсвечнике. Наверху буровой установлены крон-блок 10 с дополнительным шкивом 11 и два приспособления для закрепления направляющих канатов центратора.

155

Рис. 9.15. Комплекс механизмов АСП-ЗМ

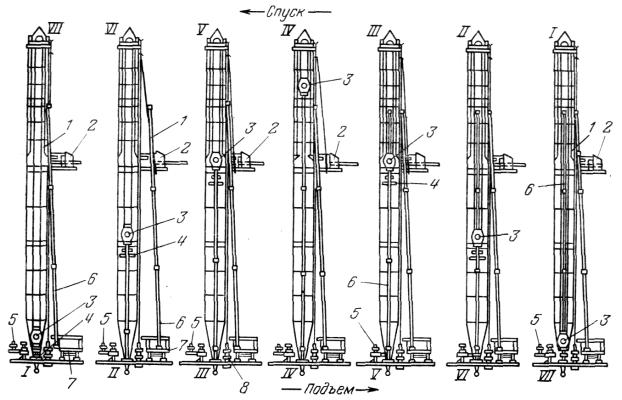

Технологическая схема спуско-подъемных операций с механизмами АСП-ЗМ. показана на рис. 9.16.

Трубы поднимают в следующем порядке.

I. Талевый блок 3 находится в крайнем нижнем положении, клинья опущены и поддерживают на роторе колонну труб; автоматический элеватор 4 захватил очередную свечу 6. В это время при помощи механизма расстановки 2 отвинченная свеча переносится на подсвечник 7. Ключ АКБ-ЗМ2 5 отведен от устья скважины.

II. Талевый блок 3 с элеватором 4 поднимает колонну бурильных труб. В это же время механизм захвата свечи 1 с тележкой механизма расстановки 2 продолжает переносить ранее поднятую свечу 6 на подсвечник 7. Роторные клинья подняты в верхнее положение. Ключ АК.Б-ЗМ2 5 отведен.

156

Рис. 9.16. Схема работы комплекса механизмов АСП-ЗМ

III. Талевый блок 3 продолжает подниматься. Механизм подъема свечи 8 установил свечу на подсвечник 7; клинья и ключ АКБ-ЗМ2 5 находятся в прежнем отведенном положении.

IV. Талевый блок 3 поднял колонну труб на высоту одной свечи. Клинья опущены в ротор и зажимают колонну. Механизм захвата свечи с тележкой 2 передвигается в исходное положение, ключ АКБ-ЗМ2 5 подводится к колонне.

V. Ключ АКБ-ЗМ2 5 заведен на замковое соединение и развинчивает очередную свечу 6. Талевый блок 3 с элеватором 4 опускается по колонне труб.

VI. Ключ АКБ-ЗМ2 5 развинчивает свечу, талевый блок 3 опускается вниз. Механизм захвата 1 подводится к очередной свече.

VII. Ключ АКБ-ЗМ2 5 отведен в исходное положение, талевый блок 3 опустился в нижнее положение. Механизм захвата 1 выдвинут, захватывает очередную свечу 6 и выводит ее. Клиновой захват продолжает удерживать колонну бурильных труб, затем цикл повторяется для подъема колонны на длину следующей свечи.

Спуск труб проводится в обратной последовательности.

Управление механизмами АСП-ЗМ осуществляется с поста бурильщика, на котором находятся несколько пультов:

–пульт бурильщика, на котором выполняются обычные операции и управление пневматическим клиновым захватом;

–пульт управления, откуда помощник бурильщика управляет ключом АКБ-ЗМ2;

–пульт, с которого рабочий управляет командоаппаратами электродвигателей передвижения тележки и стрелы механизма захвата свечи, а также пневматическим цилиндром механизма подъема свеч.

Тележка механизма расстановки свечей 2 управляется автоматически с помощью сельсинной следящей системы. Передвижение тележки и стрелы механизма захвата свечи сблокировано с движением талевого блока таким образом, что исключается возможность столкновения блока с механизмом захвата свечи [6].

157

Автоматический элеватор ЭА320 применяется в системах АСП. По конструкции он относится к элеваторам, в которых труба подвешивается за плоский торец замка. На рис. 9.17 показана конструкция автоматического элеватора. Он подвешивается на двух штропах 7 к двурогому крюку, встроенному в талевый блок с центральным отверстием для пропуска свечи. В корпусе элеватора 2 помещены три клина 3, подхватывающие замок 10 свечи под его торец. Клинья 3 поднимаются и опускаются автоматически системой рычагов 4 и пружинами 5.

Рис. 9.17. Автоматический элеватор ЭАК-320

Во время перемещения элеватора ролики 6 стремятся приблизиться к его оси под действием пружин 5. Клинья 3 при этом не захватывают трубу 10, но как только ролики доходят до торца замка, они захватывают ее за тело.

При подъеме бурильной колонны до посадки ее на клинья ротора все клинья 3 элеватора опущены вниз до отказа. Они опираются на коническую расточку элеватора и плотно обжимают тело трубы, воспринимая нагрузку поднимаемой колонны через торец замка. После посадки колонны на клинья ротора элеватор спускают, при этом управляющие ролики, находящиеся над торцом замка поднятой свечи, не позволяют клиньям 3 раскрываться. Под действием веса элеватора пружины 5 сжимаются, направляющие ролики 6 расходятся, а элеватор заряжается, т.е. клинья 3 разводятся от центра трубы, что обеспечивает свободный спуск элеватора.

158

В первый момент подъема движется только элеватор, но как только ролики 6 сходят с замка, рычаги под действием пружины 5 сближаются между собой, срабатывает механизм 9, и клинья 3 захватывают свечу под замок. После подъема колонны на высоту свечи ее опускают на клинья ротора, и весь цикл подъема повторяется. При спуске колонны ролики с рычагами перемещаются то по трубе, то по замку или свободно автоматически захватывают (освобождают) свечу.

Стержни 8 связаны с кольцом 1. При подъеме подхваченной колонны стержни 8 с кольцом 1 опускаются и защелки механизма 9 запирают клиновой захват, а ролики 6 перемещаются к оси скважины.

Во время спуска колонны в случае ее остановки в скважине (например, при наличии уступов) направляющие ролики, продолжая опускаться вместе с элеватором, достигают торца, освобождая тем самым трубу. Если же колонна, сорвавшись с уступа, начинает падать и разовьет большую скорость, то механизм может не успеть ее подхватить. Поэтому в тех случаях, когда скважина имеет дефекты, колонну спускают с применением предохранительного устройства.

Вертлюг к автоматическому элеватору подвешивается с помощью двух стандартных штропов и приспособления, состоящего из серьги и шарнирно подвешенной к ней скобы.

Предельно допустимая нагрузка на автоматический элеватор 3200 кН. Он рассчитан на работу с трубами диаметром 89, 114, 127, 140 и 147 мм. Наибольший допустимый диаметр бурильного замка 188 мм, а для работы с утяжеленными трубами диаметром до 178 мм необходимо использовать специальный переводник. Габариты элеватора 1,2×0,87×1,97 м, масса 2,27 т.

Клиновые захваты для бурильных и обсадных труб применяют при СПО, наращивании бурильных колонн и спуске обсадных, для захвата труб при установке колонн на ротор.

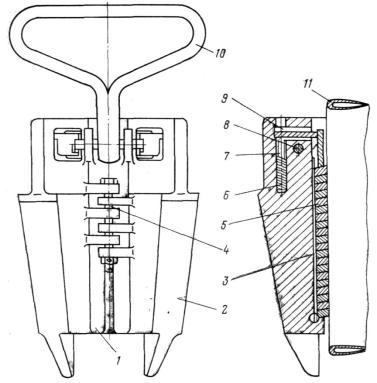

Клинья для бурильных и обсадных труб (рис. 9.18) предназначены для захвата и удержания в роторе на весу колонны бурильных труб в период их подъема и спуска в скважину. В комплект клиньев входят четыре клина 1 и 2 с набором плашек 5 с зубчатой насечкой и упорной пластиной 3. Каждые два клина при помощи шарнира, болта 4 и ручки 10 соединены в две секции, которые при спуско-подъемных операциях одновременно двумя рабочими опускаются в зазор между бурильной трубой 11 и внутренней конусной поверхностью роторных вкладышей. При этом бурильные трубы в роторе удерживаются в подвешенном состоянии.

Для освобождения клиньев трубы необходимо несколько приподнять, после чего их свободно извлекают из роторных вкладышей. Сменные плашки сверху в корпусе прижимаются упорной крышкой 9, шарнирно соединенной с пальцем 8, который закреплен в корпусе секции. Нажим на плашки осуществляется пружиной 6, действующей на упорную крышку через упорный палец 7. Плашки клиньев изготовляют из стали марки 12ХН2 и подвергают термообработке до твердости рабочих поверхностей 42–53 HRC. По мере износа плашки заменяют новыми.

Клиновые роторные захваты и пояса применяют при спуске буровых труб и обсадных колонн большого диаметра. Захват состоит из шести–десяти узких корпусов, соединенных между собой на шарнирах. Эти клинья лучше облегают поверхность труб и меньше деформируют поперечное сечение, при этом большая поверхность сухарей находится в контакте с трубой. При большой массе колонн клинья этого типа применяют с многозвенными безопасными поясами, состоящими из 10–12 звеньев с плашками.

159

Рис. 9.18. Ручные клинья для труб

Наиболее ответственные детали клина – сухари, качество которых определяет срок службы клина. Сухари изготовляют из малоуглеродистых легированных конструкционных сталей с цементацией и термической обработкой до твердости 42– 53 HRC или из высокоуглеродистых легированных сталей с нагревом токами высокой частоты и последующей закалкой.

Длину клиновых захватов выбирают в зависимости от действующей нагрузки, числа клиньев и поверхности сухарей плашек. Обычно на 1 см2 поверхности плашек допускается действие вертикальной нагрузки величиной до 20 кН. Угол конусности клиньев составляет 7–12°. Во избежание их заедания угол выбирают немного больше угла трения. Отечественная промышленность выпускает клинья со стандартным углом конусности 9°28'.

На рис. 9.19 показана схема роторного клинового захвата с пневматическим управлением подъемом и опусканием клиньев.

Клинья поднимаются штоками, в нижней части соединенными кольцом. Клинья поднимают на такую высоту, чтобы они раскрывались и через них свободно прошел замок. Величина подъема зависит от угла конусности клина и обычно составляет 0,2– 0,35 м.

Клиновым захватом управляют сжатым воздухом под давлением 0,6–1 МПа с пульта бурильщика. Скорость подъема регулируется степенью открытия управляющего крана. По окончании СПО клинья захвата убирают, а на их место устанавливают в ротор зажимы ведущей трубы.

160