Основых тех.экспл. суд эл.об А5_

.pdf

|

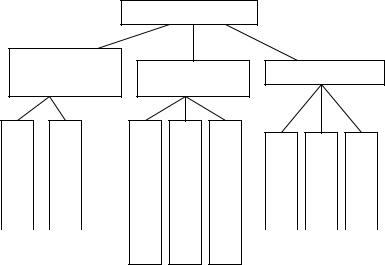

Резервирование |

|

По способу |

|

|

включения |

По нагрузки |

По соединению |

|

|

Замещением |

|

Постоянная |

Ненагруженный резерв |

Облегченный резерв |

Нагруженный резерв |

Общее |

|

Раздельное |

|

Смешанное |

|

|

|

|

|

|

|

|

Рис. 4.8. Классификация способов резрвирования

При проектировании не всегда удается удовлетворить все указанные выше требования к выбору схем и элементов систем и обеспечить заданные характеристики надежности. Поэтому наиболее эффективным методом повышения надежности является резервирование. Сущность резервирования заключается во введении дополнительных резервных частей, избыточных по отношению к минимально необходимой структуре системы, обеспечивающей выполнение заданных функций.

Резервирование может быть (рис. 4.8) общим – когда резервируется вся система, раздельным – когда резервируются отдельные крупные блоки, приборы системы (одиночное резервирование) или отдельные простейшие элементы (внутриэлементное резервирование), смешанным – когда резервируются как крупные блоки, приборы системы, так и простейшие элементы в них.

Режим работы резервных элементов может быть нагруженным (горячим), облегченным (теплым), недогруженным (холодным). При горячем режиме резервные элементы включаются в работу одновременно с основными и несут такую же нагрузку. При облегченном – режим работы резервных элементов отличается от режима основных элементов меньшей нагрузкой. При холодном – резервные элементы

76

включаются только после отказа основных.

Резервирование широко применяют в автоматике для повышения надежности систем, элементы которых не обладают достаточной надежностью. Так, в системах управления питательными клапанами некоторых видов установок наряду с автоматическим управлением, осуществляемым следящей системой, вводят дистанционное управление, резервирующее основную систему; в судовых системах контроля для измерения контролируемых параметров дублируют датчики; электропитание систем обычно выполняют от силовой сети правого и левого бортов судна и т. д. Резервные элементы при составлении схемы для оценки надежности системы с резервированием считают включенными параллельно элементам основной системы. В зависимости от типа резервирования характеристики надежности такой системы определяют по формулам для параллельного и смешанного соединений. Следует учесть, что обеспечение заданных значений характеристик надежности при резервировании происходит за счет существенного усложнения системы, повышения ее суммарной стоимости и габаритов. Поэтому способ резервирования следует выбирать на основании технико-экономического анализа. Из табл. 4.7, в которой приведены данные по нескольким способам повышения надежности системы, состоящей из трех элементов, видно, что наиболее экономичен вариант резервирования второго элемента, обеспечивающий заданное значение Рс и наибольший выигрыш в надежности системы, приходящийся на единицу стоимости.

Конструктивные методы повышения надежности включают в себя правильный выбор материалов конструкций аппаратуры, защиту от механических и климатических воздействий, снижение температуры работающих элементов путем улучшения теплообмена, повышение уровня унификации и стандартизации аппаратуры, обеспечение удобства обслуживания и ремонта. Так, для электронной аппаратуры введение амортизации и снижение рабочей температуры элементов с 80 до 50 °С позволяет уменьшить исходную интенсивность отказов в5.. .8 раз.

Разбивка системы на взаимозаменяемые блоки и модули дает возможность использовать небольшое количество запасных частей и снизить стоимость системы Важное значение для повышения надежности

механических |

систем имеет правильный подбор материалов, тру- |

щихся пар, выбор допусков, защита от коррозии и т. д. |

|

На стадии |

производства повышение надежности изделия может |

|

77 |

быть обеспечено применением новейших видов технологических процессов, улучшением качества и точности сборки и монтажа, тщательным контролем поступающих на монтаж элементов и выходных параметров изделия. Большое значение для повышения надежности имеет так называемая тренировка элементов и систем, т. е. проверка их работоспособности при повышенных нагрузках. Это позволяет своевременно обнаружить дефектные элементы, заменить их и тем самым сократить период приработки в эксплуатации.

Для повышения надежности важное значение имеют такие испытания элементов и систем на надежность и долговечность, по результатам

которых и получают данные по интенсивности отказов.

При эксплуатации изделия надежность его с течением времени уменьшается. Поэтому на стадии эксплуатации основными путями повышения надежности являются своевременное проведение профилактических осмотров и проверок аппаратуры, своевременная замена выработавших ресурс элементов, соблюдение правил эксплуатации. В процессе эксплуатации изделий проводят детальный учет их отказов с указанием причин, вызвавших отказ, условий эксплуатации, времени обнаружения и устранения.

Наличие таких данных позволяет уточнить имеющиеся сведения об

интенсивностях отказов элементов и использовать их при создании новых систем автоматизированного управления. Данные, характеризую-

щие интенсивность отказов некоторых элементов, применяемых в системах автоматики приведены в таблице 4.8.

78

79

Таблица 4.7. Выбор варианта повышения надежности системы путем резервирования с учетом стоимости элементов

резервированияВид |

|

|

|

|

|

|

|

|

системыСхема |

|

|

|

|

опредляФормулыРделения |

|

|

значеЧисленные- |

ния |

приАбсолютныеращения |

|

|

надежПриращениеединицунаности стоимости |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рс |

Сс |

∆Рс |

|

∆Сс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рс = р1р2р3 |

|

|

|

|

|

|

Pc |

100% |

|||

|

|

|

1 |

|

2 |

|

3 |

|

|

|

|

|

|

|

|

0,838 |

10 |

- |

|

- |

|

|

|||

|

|

|

|

|

|

|

|

|

Сс = с1+с+2+с3 |

|

|

|

|

|

|

Cc |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рс = р1р2[1-(1-p1)2] |

|

|

|

|

|

|

|

|

|||

схема |

|

|

|

|

1 |

|

|

|

|

|

|

|

0,880 |

13 |

0,042 |

|

3 |

1,4 |

|

||||||

|

|

|

|

|

|

2 |

|

3 |

|

|

Сс = 2с1+с2 |

+с |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Исходная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80

Продолжение таблицы 4.7

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

4 |

5 |

6 |

7 |

8 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,922 |

12 |

0,084 |

2 |

4,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рс = р1р2[1-(1-p1)2] |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

1 |

|

|

|

3 |

|

|

|

|

|

|

|

|

||||||

|

Раздельное |

|

|

|

|

|

|

|

|

|

|

|

|

Сс = с1+2с2+с3 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

Рс = р1р2[1-(1-p3)2] |

0,854 |

15 |

0,016 |

5 |

0,32 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сс = с1+с2+2с3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

80 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рс = 1-(1-р1р2р3)2 |

0,974 |

20 |

0,136 |

10 |

1,36 |

|

Общее |

|

|

|

1 |

|

|

2 |

|

|

3 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сс = 2(с1+с2+с3) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

1 |

|

|

2 |

|

|

3 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исходные данные: 1. Вероятность безотказной работы элементов: р 1=0,95; р2=0,9; р3=0,98. 2. Стоимость элементов в |

|||||||||||||||||||||

|

условных единицах: с1=3, с2=2, с3=5. 3. Требуемая вероятность безотказной работы системы Рс ≥ 0,92 |

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

81 |

|

|

|

|

|

Таблица 4.8. λ - характеристики элементов автоматики

|

|

Значения интенсивно- |

|

|

Элементы |

сти отказов |

|

|

|

λ, 1/ч∙10-6 |

|

|

Амортизаторы |

1,0 |

|

|

Выключатели автоматические |

0,137 |

|

|

Выключатели автоматические тепловые |

0,3 |

|

|

Генераторы переменного тока |

0,7 |

|

|

Генераторы постоянного тока |

0,9 |

|

|

Датчики уровня жидкости |

2,6 |

|

|

Датчики давления |

3,5 |

|

|

Датчики температуры |

3,3 |

|

|

Диоды германиевые |

0,3 |

|

|

Диоды кремневые |

0,2 |

|

|

Дроссели фильтров |

0,03 |

|

|

Конденсаторы бумажные |

0,025 |

|

|

Конденсаторы керамические |

0,1 |

|

|

Катушки соленоидные |

0,04 |

|

|

Муфты электромагнитные |

0,6 |

|

|

Переключатели |

0,05 |

|

|

Потенциометры |

3,0 |

|

|

Пускатели |

10,0 |

|

|

Реле электромагнитные |

0,3 |

|

|

Реле герметические закрытые |

0,04 |

|

|

Сельсины |

0,35 |

|

|

Тахометры |

0,3 |

|

|

Тензометры |

11,6 |

|

|

Термисторы |

0,6 |

|

|

Трансформаторы |

0,2 |

|

|

Трансформаторы силовые низкого напряжения |

0,3 |

|

|

Транзисторы |

0,6 |

|

|

Фильтры электрические |

0,345 |

|

|

Штепсельные разъемы |

0,174 |

|

|

Электродвигатели |

0,625 |

|

|

Электродвигатели шаговые |

0,37 |

|

|

Элементы нагревательные |

0,02 |

|

|

|

|

|

82

5. Методы и средства технического диагностирования и прогнозирования состояния судового электрооборудования

5.1. Общие сведения и классификация систем технической диагностики

Системы технической диагностики относятся к классу инфор- мационно-измерительных систем, так как здесь обязательно предполагается выполнение измерительных преобразований, совокупность которых составляет базу для логической процедуры диагноза. Цель диагностики – определение класса состояний, к которому принадлежит состояние обследуемого объекта.

Диагностику следует рассматривать как совокупность множества возможных состояний объекта, множества сигналов, несущих информацию о состоянии объекта, и алгоритмы их сопоставления.

Объектами технической диагностики являются технические системы. Элементы любого технического объекта обычно могут находиться в двух состояниях: работоспособном и неработоспособном. Поэтому задачей систем технической диагностики (СТД) является определение работоспособности элемента и локализация неисправностей. Основные этапы реализации СТД:

выделение состояний элементов объекта диагностики контролируемых величин, сбор необходимых статистических данных, оценка затрат труда на проверку;

построение математической модели объекта и разработка программы проверки объекта;

построение структуры диагностической модели Элементы объекта диагноза, как правило, недоступны для непо-

средственного наблюдения, что вызывает необходимость проведения процедуры диагноза без разрушения объекта. В силу этого в СТД преимущественно применяются косвенные методы измерения и контроля.

В отличие от измерительных систем (ИС) и систем автоматического контроля (САК) система технической диагностики имеет иную организацию элементов структуры и другой набор используемых во входных цепях устройств и преобразователей информации. Входя-

83

щий в состав структуры СТД набор средств обработки, анализа и представления информации может оказаться значительно более развитым, чем в ИС и САК. В СТД определение состояния объекта осуществляется программными средствами диагностики. При поиске применяется комбинационный или последовательный метод.

При комбинационном поиске выполняется заданное число проверок независимо от порядка их осуществления. Последовательный поиск связан с анализом результатов каждой проверки и принятием решения на проведение последующей проверки. Системы технической диагностики подразделяют на специализированные и универсальные.

По целевому назначению различают диагностические и прогнозирующие СТД. Диагностические системы предназначены для установления точного диагноза, т. е. для обнаружения факта неисправности и локализации места неисправности. Прогнозирующие СТД по результатам проверки в предыдущие моменты времени предсказывают поведение объекта в будущем.

По виду используемых сигналов СТД подразделяют на аналоговые и кодовые. По характеру диагностики или прогнозирования различают статистические и детерминированные СТД. При статистической оценке объекта решение выносится на основании ряда измерений или проверок сигналов, характеризующих объект. В детерминированной СТД параметры измерения реального объекта сравниваются с параметрами образцовой системы (в СТД должны храниться образцовые параметры проверяемых узлов).

Системы технической диагностики подразделяют также на автоматические и полуавтоматические, а по воздействию на проверяемые объекты они могут быть пассивными и активными. В пассивной СТД результат диагностики представляется на световом табло либо в виде регистрационного документа, т. е. результатом проверки является только сообщение о неисправности.

При активной проверке СТД автоматически подключает резерв или осуществляет регулирование параметров отдельных элементов. Конструктивно СТД подразделяют на автономные и встроенные (или внешние и внутренние).

84

5.2. Функции и особенности систем технической диагностики

Задачей систем технической диагностики (СТД) является установление места и причины неисправностей объектов диагностирования (ОД).

Установление факта и места неисправности в ОД путем определения состояния всех его элементов и связей обычно нецелесообразно или практически невозможно, поскольку для такого "стопроцентного" контроля, требуются большие затраты времени и оборудования. Особенно это относится к сложным ОД (машины, комплексы, системы), характеризующимся большим количеством элементов и сложными связями между ними. Поэтому основной путь выявления неисправных элементов ОД связан с рациональной и эффективной методикой проведения операций контроля, позволяющей решить задачу диагностики с допустимыми затратами.

Изучение форм и закономерностей проявления неисправностей и ошибок, разработка методов и средств их обнаружения и локализации в ОД-таковы основные цели технической диагностики. В процессе диагноза технического состояния ОД необходимо решить в первую очередь задачи изучения физических свойств объекта и неисправностей последних, а также задачи построения математических моделей неисправностей. Затем следуют задачи анализа диагностических моделей (ДМ) с целью получения данных, необходимых для построения алгоритма диагностирования и принципов реализации технических средств диагностирования.

Дерево классификации основных предметов исследования технической диагностики приведено на рис. 5.1.В результате анализа ДМ определяют перечень оцениваемых диагностических показателей, методы их оценки, условия работоспособности, признаки наличия дефектов, алгоритмы и программу диагностирования.

85