книги / Технология термического производства. Способы наноструктурирования материалов

.pdfТаблица 4.5

Значения коэффициентов К2 и N

|

Состав |

Температура |

Удельное |

|

N для образцов и инструментов, с/мм |

|

||||

|

|

|

|

|

Развертки, |

Круглые |

||||

|

распла- |

нагрева, |

время нагре- |

Сплошной |

Стержень |

Спираль- |

Ручные |

фрезы, зенкеры, |

напиль- |

|

|

ва со- |

°С |

ва К2, с/мм |

цилиндр |

квадратного |

ные |

и гаечные |

хвостовые дол- |

ники и |

|

|

лей, % |

|

|

|

сечения |

сверла |

метчики |

бяки, протяжки |

надфили |

|

|

|

|

|

|

|

|

|

|||

|

78 % |

800 |

19,0 |

19,0 |

22,8 |

8,5 |

10,0 |

12,2 |

17,1 |

|

|

850 |

17,0 |

17,0 |

20,4 |

7,6 |

9,0 |

10,9 |

15,3 |

||

|

BaCl2 + |

|||||||||

|

870 |

16,2 |

16,2 |

19,4 |

7,3 |

8,6 |

10,4 |

14,6 |

||

|

22 % |

|||||||||

|

900 |

15,0 |

15,0 |

18,0 |

6,8 |

8,0 |

9,6 |

13,5 |

||

141 |

NaCl |

|||||||||

950 |

13,0 |

13,0 |

15,6 |

5,8 |

6,9 |

8,3 |

11,7 |

|||

|

||||||||||

|

1000 |

12,0 |

12,0 |

14,4 |

5,4 |

6,4 |

7,7 |

10,8 |

||

|

|

|||||||||

|

|

1050 |

11,0 |

11,0 |

13,2 |

5,0 |

5,8 |

7,0 |

9,9 |

|

|

|

1100 |

10,0 |

10,0 |

12,0 |

4,5 |

6,3 |

6,4 |

9,0 |

|

|

|

1150 |

9,0 |

9,0 |

10,8 |

4,0 |

4,8 |

5,8 |

8,1 |

|

|

|

1200 |

8,0 |

8,0 |

9,6 |

3,6 |

4,2 |

5,1 |

7,2 |

|

|

100 % |

1210 |

7,8 |

7,8 |

9,4 |

3,5 |

4,1 |

5,0 |

7,0 |

|

|

BaCl2 |

1220 |

7,6 |

7,6 |

9,1 |

3,4 |

4,0 |

4,9 |

6,8 |

|

|

|

1230 |

7,4 |

7,4 |

8,9 |

3,3 |

3,9 |

4,7 |

6,7 |

|

|

|

1240 |

7,2 |

7,2 |

8,6 |

3,2 |

3,8 |

4,6 |

6,5 |

|

|

|

1250 |

7,0 |

7,0 |

8,4 |

3,1 |

3,7 |

4,5 |

6,3 |

|

|

|

1275 |

6,5 |

6,5 |

7,8 |

3,0 |

3,5 |

4,2 |

5,8 |

|

|

|

1300 |

6,0 |

6,0 |

7,2 |

2,7 |

3,2 |

3,8 |

5,4 |

|

141

При обработке инструмента из быстрорежущей стали, подогретого при 1050 °С, расчетное время окончательного нагрева должно приниматься равным 0,7–0,8 от τсп, определенного при подогреве до 850–880 °С.

Примеры расчета

Пример 1. Червячная фреза из |

стали Р18. |

Размеры: |

D = 7 см, d = 2,7 см, H = 6 см, m = 3. |

|

|

Принимаем tзак = 1275 °C с подогревом до t = 850 °С. |

||

Тогда |

|

|

τсп = (K1 · V · Kф · Kи)/F, |

|

|

где K1 = 4, 4 мин/см; |

|

|

Kи = 0,65; |

|

|

Kф = 1 + 0,2 ((D – d)/H), Kф = 1,14; |

V/F = 0,8 см. |

|

V/F = (H · (D – d))/(4H + 2(D – d)), |

||

Перемножив получение значения, получаем τсп = 4,4 × |

||

× 0,8 · 1,14 · 0,65 = 2,6 мин. |

|

|

Пример 2. Длинное сверло из стали Р14Ф4. Размеры: |

||

D = 40 мм, l = 250 мм. |

|

|

Принимаем tзак = 1245 °C с подогревом на t |

= 450 °С |

|

и 860 °С. |

|

|

Тогда |

|

|

τсп = N · D = 3,2 · 40 = 128 с = 2,1 мин.

По табл. 4.5 значение N = 3,2 с/мм.

Примеры расчета времени для различных видов инструмента даны также в табл. 4.6 и прил. 7, 8 (нагрев в расплавах

100 % BaCl2 или 78 % BaCl2 + 22 % NaCl).

142

Таблица 4.6

Примеры расчета времени прогрева длинномерных простых тел и инструментов

|

|

|

|

|

Время |

|

|

||

|

|

Темпера- |

Коэффи- |

|

сквозного |

|

|||

Образец или инстру- |

|

|

нагрева |

|

|

||||

Сталь |

тура на- |

циент n, |

|

|

n |

|

|

||

мент |

τс.п = |

, |

|||||||

|

|

грева, °С |

с/мм |

|

|

|

D |

||

|

|

60 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мин |

|

|

||

Сплошной цилиндр |

9ХС |

875 |

16,0 |

|

10,7 |

|

|

|

|

|

Х6ВФ |

1010 |

12,0 |

|

8,0 |

|

|

|

|

Полый цилиндр |

Р18 |

1275 |

6,5 |

|

4,3 |

|

|

|

|

Квадратная призма |

Р18 |

1275 |

6,5 |

|

2,2 |

|

|

|

|

Параллелепипед |

Р18 |

1275 |

7,8 |

|

5,2 |

|

|

|

|

(А→∞, В = 80, С = 40) |

Р18 |

1275 |

10,4 |

|

7,0 |

|

|

|

|

|

У12 |

800 |

10,0 |

|

6,7 |

|

|

|

|

Метчик |

Р18 |

1275 |

3,5 |

|

2,3 |

|

|

|

|

|

Р18 |

1275 |

4,2 |

|

2,8 |

|

|

|

|

Развертка |

Р18 |

1275 |

4,2 |

|

2,8 |

|

|

|

|

Круглая протяжка |

Р18 |

1275 |

– |

|

1,1 |

|

|

|

|

Плоская протяжка |

Р9 |

1235 |

3,3 |

|

2,2 |

|

|

|

|

(С = 10, В = 40) |

Р14Ф4 |

1245 |

3,2 |

|

2,1 |

|

|

|

|

Сверло |

Р18 |

1275 |

3,0 |

|

2,0 |

|

|

|

|

Примечание. Диаметр или толщина изделий D = 40 мм; диаметр внутреннего отверстия полого цилиндра d = 20 мм.

По данным Е.М. Смольникова и др. [10, 12, 17], рассчитанные значения τсп хорошо согласуются с экспериментальными результатами и отвечают общему времени нагрева, включающему как время прогрева, так и время выдержки, необходимое для завершения фазовых превращений.

143

Контрольные вопросы

1. Факторы, влияющие на кинетику нагрева изделий

врасплавах солей.

2.Особенности нагрева в расплавах.

3.Влияние химического состава стали на кинетику на-

грева.

4.Понятие характеристический размер.

5.Факторы, влияющие на коэффициент теплопередачи α при нагреве в расплавах солей.

6.Факторы, влияющие на выбор состава расплава для нагрева (охлаждения) изделий.

7. Приближенные методы расчета времени нагрева в расплавах.

144

5. ИНДУКЦИОННЫЙ НАГРЕВ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

Основоположником применения индукционного нагрева при термической обработке является В.П. Вологдин (промышленное внедрение приходится на конец 30-х годов ХХ в.).

В настоящее время в термическом производстве применяют индукционный нагрев токами промышленной частоты (ТПЧ) и более широко – нагрев токами высокой частоты (ТВЧ). Применение поверхностной закалки при индукционном нагреве (закалка ТВЧ) в массовом производстве позволяет отказаться от использования защитных атмосфер при нагреве и от минеральных масел в качестве закалочных сред при охлаждении. Закалка ТВЧ более экономична и менее трудоемка по сравнению с процессами ХТО. Применение объемно-поверхностной закалки при индукционном нагреве позволяет во многих случаях заменить легированные стали углеродистыми или низколегированными (например, цементуемые стали 18ХГТ, 30ХГТ заменяют [1] на многих шестернях углеродистой сталью 55ПП)

По частоте питающего тока индукционные установки делят:

а) на оборудование промышленной частоты, питающееся от сети 50 Гц непосредственно или через специальные понижающие трансформаторы; однофазные установки большой мощности имеют симметрирующие устройства для выравнивания нагрузки по фазам питающей сети;

б) оборудование повышенной частоты (150–10 000 Гц), питающееся от электромашинных либо вентильных преобразователей частоты;

в) высокочастотное оборудование (свыше 10 000 Гц), питающееся от ламповых генераторов.

145

В индукционных закалочных установках используют непрерывно-последовательный и одновременный способы закалки.

При непрерывно-последовательном способе металлическое изделие, подлежащее закалке, с постоянной скоростью проходит через индуктор, на выходе которого поверхность изделия, достигшая температуры закалки, также непрерывно охлаждается закалочными средами.

При одновременном способе в индукторе нагревается сразу вся поверхность изделия, подлежащая закалке, после чего также одновременно производится ее охлаждение.

Основным недостатком индукционного нагрева является трудность его унификации, так как для каждого типоразмера деталей требуется свой индуктор и определенное охлаждающе устройство. Таким образом, целесообразно применение этого нагрева в массовом производстве и экономически проблематично в индивидуальном и мелкосерийном производстве.

Преимущества индукционного нагрева по сравнению с другими методами нагрева следующие:

1. Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов и значительно увеличить его скорость по сравнению с нагревом в печах косвенного действия, где изделия нагреваются только с поверхности.

2.Максимальный уровень температур, достигаемых при индукционном нагреве, лимитируется в основном только применяемыми огнеупорными материалами.

3.Передача электрической энергии в нагреваемое тело при индукционном нагреве не требует контактных устройств, что значительно упрощает конструкцию.

4.Благодаря явлению поверхностного эффекта при ин-

дукционном нагреве максимальная мощность выделяется в поверхностном слое нагреваемого изделия и тем самым ин-

146

дукционный метод при закалке обеспечивает быстрый нагрев поверхности изделия, позволяя получить ее высокую твердость при сохранении относительно вязкой сердцевины. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделий.

5.В индукционных плавильных печах возникающие при передаче энергии в расплав электродинамические усилия способствуют циркуляции расплава в объеме тигля. Это ускоряет процесс плавки и позволяет получать металл со стабильными и однородными свойствами.

6.Индукционный метод нагрева и плавки в большинстве случаев обеспечивает высокую производительность труда,

хорошие санитарно-гигиенические условия производства и исключает загрязнение воздушного бассейна.

Индукционный метод нагрева проводниковых материалов применяют для следующих технологических процессов: плавки металлов; сквозного нагрева заготовок перед пластической реформацией (ковкой, штамповкой, прессованием, прокаткой и т.д.); термической обработки; химико-термиче- ской обработки; сварки металлов; пайки и наплавки и т.д.

5.1. Физические основы и особенности индукционного нагрева

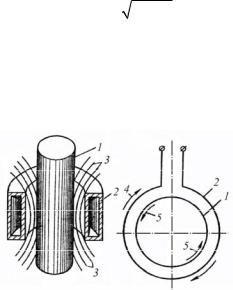

Индукционный нагрев – это нагрев при бесконтактной передаче энергии в нагреваемое тело с помощью электромагнитных волн. Схема индукционного нагрева приведена на рис. 5.1.

Нагреваемое тело помещается в магнитное поле проводника или катушки (индуктора), по которым течет переменный электрический ток. Взаимодействие металла детали и электромагнитного поля индуктора в соответствии с законом электромагнитной индукции возбуждает в металле электродвижущую силу и соответственно переменный ток той же

147

частоты, что и ток индуктора. За счет теплового действия тока происходит нагрев детали, что обуславливает высокую скорость нагрева и возможность осуществлять местный нагрев. Мощность, выделяемая в нагреваемой детали, Рд, и ток индуктора, Iи (систему индуктор – нагреваемая деталь можно рассматривать как электрический трансформатор), связаны соотношением [1, 24, 28, 29]

Р = К I 2 |

ρ f , |

||

д |

1 |

и |

|

где К1 – коэффициент, зависящий от размеров индуктора и детали, и, следовательно, от зазора между индуктором и деталью; ρ – удельное электросопротивление нагреваемого материала, Ом·см; µ – магнитная проницаемость материала, Гс/э; f – частота тока, Гц.

аб

Рис. 5.1. Схема индукционного нагрева: а – распределение магнитного потока в индукторе; б – направление токов в индукторе и детали; 1 – нагреваемая деталь; 2 – виток индуктора; 3 – магнитные силовые линии; 4 – направление тока в индукторе; 5 – направление тока в детали

Таким образом, при прочих равных условиях мощность, развиваемая в нагреваемом изделии, пропорциональна корню квадратному из частоты тока, что и позволяет выполнять индукционный нагрев с большой скоростью – до 500 °С/с.

148

Поверхностный эффект. Переменный ток по сечению проводника (детали) распределяется неравномерно и протекает преимущественно в поверхностных слоях (поверхностный эффект). В слое, характеризуемом глубиной проникновения тока, δ, выделяется примерно 87–90 % всей тепловой энергии. Для определения δ существует зависимость

δ =5030 µρf , см,

где ρ – электросопротивление материала, Ом·см; µ – относительная магнитная проницаемость; f – частота тока, Гц.

В табл. 5.1 приведены значения глубины проникновения тока для меди и стали 45, причем для стали 45 даны как «холодная» (при комнатной температуре), так и «горячая» (температура выше точки Кюри феррита) глубины.

Таблица 5.1

Глубина проникновения тока в металл при различных частотах тока, мм [1]

Частота, |

Красная медь |

|

Сталь 45 |

|

t = 20°C, |

|

|

|

|

t = 20 °C, |

|

t = 850 °C, |

||

Гц |

ρ = 2·10–6 Ом·см2, |

|

||

ρ = 0,2·10–4 Ом·см2, |

ρ = 1,2·10–4 Ом·см2, |

|||

|

µ = 1 Гс/Э |

µ = 50 Гс/Э |

|

µ = 1 Гс/Э |

|

|

|

||

50 |

10 |

4,5 |

|

80 |

1000 |

2,2 |

1,0 |

|

18 |

2500 |

1,4 |

0,64 |

|

11 |

4000 |

1,1 |

0,5 |

|

8,7 |

8000 |

0,8 |

0,35 |

|

6,2 |

10000 |

0,7 |

0,32 |

|

5,5 |

70000 |

0,27 |

0,12 |

|

2,1 |

400000 |

0,11 |

0,05 |

|

0,9 |

149

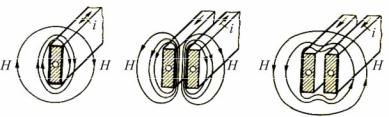

Эффект близости. На неравномерность распределения тока по сечению проводника влияет близость других проводников с током (эффект близости и кольцевой эффект).

а |

б |

в |

Рис. 5.2. Проявление эффекта близости в плоских проводниках (заштрихован токонесущий слой): а – магнитное поле одиночного проводника; б – магнитное поле двух проводников с противоположным направлением токов; в – магнитное поле двух проводников с одинаковым направлением токов

На рис. 5.2 показаны магнитные поля двух проводников прямоугольного сечения. Если направления токов в проводниках одинаковые, то наибольшая напряженность поля возникает на внешних поверхностях проводников, а если противоположные, то на внутренних (эффект близости).

Используя эффект близости, подбором соответствующей формы индуктора можно концентрировать нагрев в определенных частях поверхности обрабатываемой детали. Например, если индуктор представляет собой кольцо, охватывающее нагреваемую деталь, то в детали индуктируется ток, путь которого имеет также кольцевую форму. Ток концентрируется в полосе, по ширине мало отличающейся от ширины индуктора.

Эффект близости проявляется тем сильнее, чем меньше расстояние между проводниками и чем сильнее проявляется поверхностный эффект, т. е. чем больше отношение толщины проводника к глубине проникновения тока.

150