книги / Материаловедение и технологии современных и перспективных материалов

..pdfлий заданных форм и размеров с требуемой пористостью и обеспечением равномерного или заданного распределения пористости и соответственно проницаемости.

Статическим прессованием изготавливают пористые материалы простейшей формы в виде диска, конуса, втулки, чечевицы и т.п. Достоинства: высокая точность размеров и большая производительность. Недостатки: неравномерность проницаемости и ограниченность форм и размеров. Для увеличения пористости и облегчения прессования труднопрессуемых порошков к металлическим порошкам добавляют специальные наполнители, удовлетворяющие следующим требованиям: не быть гигроскопичными, не разлагаться при комнатной температуре, не вступать в химическое взаимодействие с металлическим порошком во время смешивания и прессования, разлагаться при температуре меньшей температуры спекания, не оставлять продуктов разложения в порах заготовки после спекания. В качестве наполнителя используют поливиниловый спирт, парафин, двууглекислый аммоний, четыреххлористый аммоний и др. Количество наполнителя обычно составляет 3–10 % от массы металлического порошка.

Гидростатическое или гидродинамическое прессование заключается во всестороннем обжатии жидкостью металлического порошка, заключенного в металлическую оболочку. Этими методами удается получить пористые материалы в виде длинных труб, труб с донышком и фланцем с равномерной пористостью. Обычно давление прессования составляет 100–200 МПа. Достоинства: получение тонкостенных изделий и изделий больших размеров, равномерное распределение пористости. Недостаток – невысокая производительность.

Методом мундштучного прессования изготавливают пористые трубы диаметром до 100 мм и длиной до 1 м с пористостью 50–60 %. Для этой цели подготавливают шликер из порошка на крахмальном клейстере. Суспензию экструдируют под прессом в трубу необходимого диаметра и длины. После сушки трубы спекают в защитной атмосфере. Недостатки метода – необходимость введения пластификатора и ограниченность формы.

161

В промышленности используется метод формования металлических порошков прокаткой. Этот процесс состоит в непрерывном уплотнении порошка между вращающимися валками. По сравнению со статическим прессованием прокаткой можно получить изделия больших размеров по длине и ширине. Кроме того, мощность станов для прокатки меньше мощности прессов, а производительность их выше.

Свободная засыпка порошка в форму – простейший способ формования пористых проницаемых материалов (ППМ) без приложения давления. Для лучшего заполнения форм порошком, устранения «арочного эффекта», а также с целью получения ППМ с равномерной пористостью форму при засыпке подвергают вибрации (вручную или на вибровстряхивателе). Основное требование к материалу формы – отсутствие взаимодействия с материалом порошка при температуре спекания. Для порошков цветных металлов применяют стальные или графитовые формы, а для черных металлов – керамические. Предотвращению припекания частиц порошка к стенкам формы способствует их покрытие подходящей суспензией, например, глинозема с водой и последующей сушке. Теоретически габариты заготовок, сформованных свободной засыпкой порошка в формы, не ограничены – они определены размерами пространства печей спекания.

Шликерным литьем изготовляют пористые детали сложной формы.

Спекание пористых материалов, изготовленных из металлов, сплавов или металлоподобных соединений, осуществляется в вакууме или в защитной атмосфере водорода, диссоциированного аммиака, конвертированного природного газа, эндогаза без расплавления.

Получение волокновых материалов. Технология включает

всебя следующие стадии:

1)изготовление волокна;

2)формование волокон – прокатка, прессование, войлокование (жидкостное, воздушное, вибрационное, в магнитном или электрическом полях) или плетение;

3)спекание.

162

Изготовление волокна. Волокна могут быть получены волочением проволоки, однако для многих малопластичных сплавов и керамики этот вариант неприемлем.

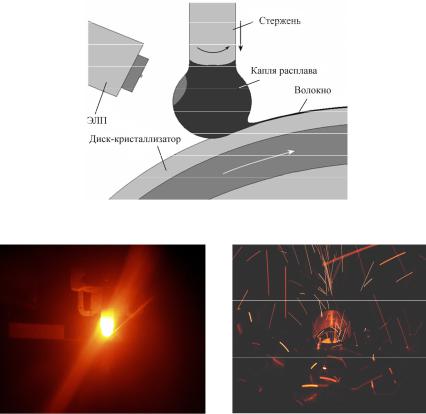

Одной из распространенных технологий получения волокон (как металлических, так и керамических) является экстракция из расплава с помощью вращающегося охлаждаемого диска-кристаллизатора

(рис. 4.8–4.10).

Рис. 4.8. Схема экстракции волокон из расплава

Рис. 4.9. Процесс экстракции во- |

Рис. 4.10. Процесс экстракции из- |

локна Х23Ю5 на установке УПБМ |

нутри волокнопровода установки |

|

УПБМ |

|

163 |

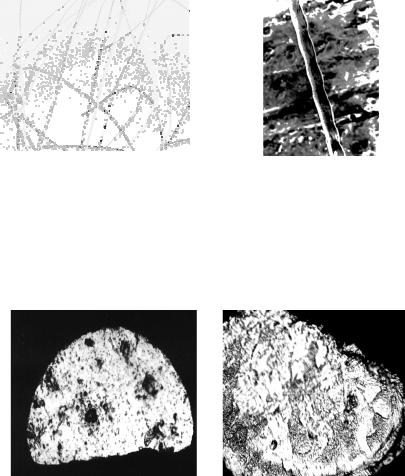

Расплавление металлического стержня производят с помощью электронно-лучевой пушки (ЭЛП) или индукционного нагрева. Минимальный диаметр получаемых таким способом волокон и лент составляет 30 мкм, а длина может быть неограниченной (рис. 4.11).

а |

б |

Рис. 4.11. Внешний вид волокна (а – ×10; б – ×100)

Форма поперечного сечения волокна зависит от адгезионного взаимодействия материалов волокна и диска, угла заточки диска, скорости вращения диска и скорости охлаждения и других параметров (рис. 4.12). Спекание волокновых материалов проводят по тем же режимам, что и для соответствующих порошков.

а |

б |

Рис. 4.12. Форма поперечного среза волокна (а – ×500) и микроструктура (б – ×1500)

164

4.1.4. Технология копирования матрицы

Матрицей для получения пористых проницаемых материалов обычно служит пористый пенополиуретан (ППУ). Технология включает в себя следующие стадии:

1)подготовку порошка;

2)подготовку связующего;

3)приготовление шликера;

4)подготовку матрицы (включая придание электропроводно-

сти);

5)нанесение порошка (пропитка шликером или гальваностегия);

6)сушку заготовки;

7)удаление матрицы путем выжигания ППУ;

8)спекание заготовки.

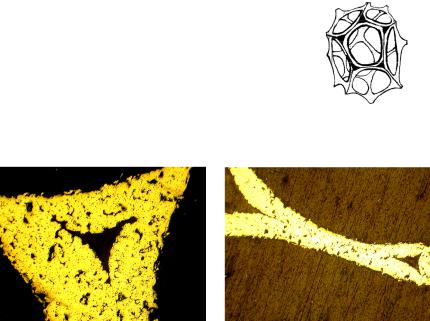

Структура проницаемого ячеистого материала (ВПЯМ) состоит из ячеек, имеющих размеры, соответствующие размерам ППУ

(рис. 4.13).

В структуре различают узлы и перемычки (рис. 4.14), от строения которых зависят прочность и функциональные свойства материала. Вид ВПЯМ показан на рис. 4.15.

Рис. 4.13. Морфология ячеек и ВПЯМ

а |

б |

Рис. 4.14. Микроструктура ВПЯМ: а – узел (×517); б – перемычка (×267)

165

а |

б |

Рис. 4.15. Внешний вид ВПЯМ (пористость П = 96 %):

а– крупноячеистый; б – мелкоячеистый

4.1.5.Производство керамических мембран

Керамические пористые материалы используются как мембраны и фильтры, носители катализаторов, многослойная керамическая мембрана.

В процессе производства керамических пористых материалов следует выделить три стадии:

1)формование порошков;

2)сушка;

3)обжиг.

Формование осуществляют сухим прессованием (воздействие давлением 200–700 атм на порошок, смоченный небольшим количеством масла или воды), шликерным литьем (шликер – суспензия керамики, содержащая до 35 % твердой фазы) и экструзией (керамическая масса продавливается через фильеру с образованием трубок). Керамические мембраны вообще чаще всего формируются в виде трубок (рис. 4.16).

Керамические мембраны обычно состоят из нескольких слоев различной пористости, которые последовательно наносятся на пористую подложку шликерным литьем или с помощью золь-гель технологии, после чего каждый слой подвергается сушке и обжигу

(рис. 4.17).

166

Рис. 4.16. Керамические пористые изделия

Рис. 4.17. Структура керамической мембраны

Мембраны из графита. Существуют два метода получения графитовых мембран:

1)карбонизация (обугливание) полимерных мембран;

2)спекание порошка кокса.

В первом случае готовую мембрану из неплавкого полимера нагревают до 800–1000 °С, полимер обугливается и получается пористая высокоселективная графитовая мембрана низкой механической стойкости (хрупкая).

При втором методе получения графитовых мембран используется смесь порошка кокса и термореактивной смолы, наносящейся на пористую подложку и подвергающейся осаждению в воде и обжигу, в результате чего образуется трехслойная мембрана, состоящая из крупнопористого слоя подложки, среднепористого коксового слоя и мелкопористого селективного слоя из коксосмолы.

167

Пористая подложка может быть как графитовой, так и керамической, и в этом случае мембрана композиционная.

Металлокерамические мембраны. Металлокерамические мем-

браны представляют собой плоские или трубчатые мембраны, состоящие из пористой металлической подложки (нержавеющая сталь, титан, различные сплавы) и селективного керамического слоя (SiO2,

TiO2, Al2O3, ZrO2).

Керамический слой наносится шликерным литьем на готовые листы металлической подложки, вода шликера отсасывается через подложку с помощью вакуум-насоса, затем слой прессуется валками и обжигается в печах при температуре до 1000 °С.

По сравнению с керамическими и графитовыми, металлокерамические мембраны обладают значительно большей ударопрочностью.

4.1.6. Катализаторы на носителях ячеистой структуры

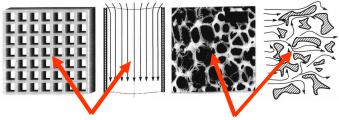

Основные виды пористых проницаемых материалов:

1)ячеистые (преимущество – более интенсивный тепло- и массообмен);

2)сотовые (преимущества: меньшие гидравлические потери при высоких скоростях потока; выше стойкость к динамическим нагруз-

кам) (рис. 4.18).

Сотовый материал |

Ячеистый материал |

Рис. 4.18. Структуры пористых материалов и особенности течения газа в поровой структуре

Если нет конструктивных ограничений по площади фильтрации, ячеистые носители однозначно предпочтительнее.

168

Приготовление ячеистого катализатора включает в себя сле-

дующие стадии:

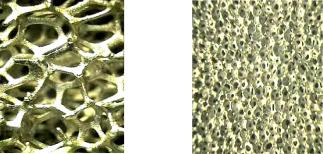

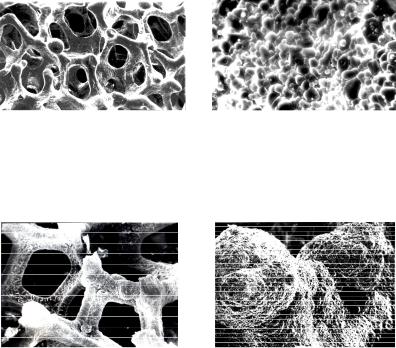

1)изготовление блочного носителя (проницаемый ячеистый металл или керамика) дублированием структуры ППУ с предварительной пропиткой ППУ керамической суспензией (рис. 4.19) или электрохимическое дублирование ППУ и последующая термодиффузионная обработка (рис. 4.20);

2)нанесение вторичного носителя – γ-Al2O3 (рис. 4.21);

3)нанесение каталитически активного компонента – Pd (про-

питка солью палладия → сушка → прокаливание в среде дисаммиака).

а |

б |

Рис. 4.19. Керамический ВПЯМ на основе муллитокорундовой керамики, кордиерита, полученный дублированием структуры ППУ керамическими суспензиями с центробежным удалением излишков суспензии: а – поровая структура пенокерамического носителя; б – поверхность перемычки пеннокерамического носителя

а |

б |

Рис. 4.20. Металлический ВПЯМ, полученный электрохимическим дублированием ППУи термодиффузионным алитированием: а – поровая структура пенометаллического носителя; б – поверхность перемычки пенометаллического носителя

169

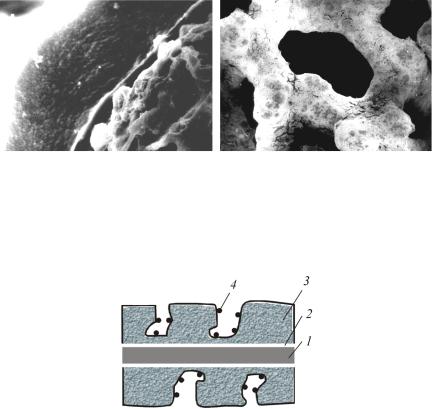

а |

б |

Рис. 4.21. Вторичный слой γ-Al2O3, полученный пропиткой пеноматериала гелем Al2O3 с последующей термообработкой, нанесенный на керамику (а)

и никель (б)

Схематическое изображение ячеистого катализатора показано на рис. 4.22.

Рис. 4.22. Структура пористого материала с нанесенным слоем катализатора: 1 – первичный носитель; 2 – промежуточный слой α-Al2O3; 3 – вторичный носитель γ-Al2O3; 4 – активный компонент

Характеристики катализаторов дожига органических соединений:

•на керамическом носителе (муллитокорундовая керамика): пористость носителя – 85±2 %; удельная поверхность – 7,3 м2/г;

•на металлическом носителе Ni-Al (5 вес.%): пористость носителя – 95±0,2 %; удельная поверхность – 5,3 м2/г.

170