Химическая технология неорганических веществ

..pdf

2 NaHCO3 т = Na2CO3 т + СО2 г + H2O г. |

(3.2) |

Фильтровую жидкость направляют на стадию дистилляции, т.е. |

|

регенерацию содержащегося в ней аммиака и углекислого газа: |

|

NH4HCO3 р-р = NH3 г + СО2 г + Н2О г; |

(3.3) |

2NH4Cl р-р + Са(ОН)2 = CaCl2 + 2NH3 г + 2Н2О г. |

(3.4) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 15. Принципиальная схема производства кальцинированной соды аммиачным способом

71

Для выделения связанного аммиака используют известковое молоко, получаемое при гашении извести:

СаО + Н2О = Са(ОН)2. |

(3.5) |

Выделение аммиака и углекислого газа осуществляют путем нагревания растворов паром при температуре 74–114 °С.

После выделения аммиака и углекислого газа со стадии дистилляции удаляется дистиллерная жидкость, содержащая CaCl2 · NaCl (на 1 т соды 1 т CaCl2 и 0,5 т NaCl).

Необходимые для производства соды углекислый газ и известь получают путем обжига известняка при температуре 1200 °С:

СаСО3 т = СаО т + СО2 г. |

(3.6) |

При этом одновременно получают обжиговый газ, содержащий

40 % СО2.

3.3.3. Теоретические закономерности и практическая реализация отдельных стадий производства соды

Отделение аммонизации солевого рассола

Теоретические основы процесса аммонизации. В отделение ам-

монизации поступают очищенный от примесей (соединений кальция

имагния) рассол и газы, держащие аммиак и углекислый газ, отделений дистилляции, карбонизации и фильтрации.

На абсорбцию поступает с газами дистилляции 460 кг/т аммиака, 260 кг/т углекислого газа и 140 кг/т водяного пара. Из отделения карбонизации – 75 кг/т аммиака, 70 кг/т углекислого газа и 40 кг/т водяного пара. С воздухом фильтров в отделение аммонизации приходит 4 кг/т аммиака.

Движущая сила процесса поглощения аммиака и углекислого газа рассолом определяется температурой, составом газов, давлением

иравновесным давлением аммиака и СО2 над аммонизированным рассолом, определяемым составом и температурой раствора.

Равновесное давление аммиака pNH3 над растворами определяет-

ся по уравнению

72

lg pNH3 |

= − |

1750 |

+ n lg N +C, |

(3.7) |

|

|

T |

|

|

где Т – температура, К; N – концентрация аммиака, н.д. (нормальные деления, 1 н.д. = 201 кг-экв/м3); n и С– коэффициенты, зависящие от концентрации СО2 в растворе (табл. 12).

Таблица 12

Зависимость равновесного давления аммиака от содержания диоксида углерода в аммонизированном рассоле

(Т = 340 К, N = 100 н.д.)

ССО |

, |

|

|

pNH , |

ССО |

, |

|

|

pNH , |

2 |

|

n |

C |

3 |

2 |

|

n |

C |

3 |

н.д. |

|

мм рт. ст |

н.д. |

|

мм рт. ст |

||||

|

|

|

|

|

|

||||

0 |

|

1,13 |

5,67 |

602,5 |

40 |

|

1,83 |

2,15 |

2,5 |

10 |

|

1,25 |

5,36 |

512,9 |

50 |

|

4,13 |

3,40 |

2,65 |

|

|

|

|

|

|

|

|

|

|

20 |

|

1,38 |

5,08 |

489,8 |

60 |

|

436,5 |

354,8 |

316,2 |

|

|

|

|

|

|

|

|

|

|

30 |

|

1,55 |

4,73 |

478,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Присутствие СО2 в растворе снижает равновесное давление аммиака над раствором и способствует его поглощению. В газе, который поступает на абсорбцию, парциальное давление аммиака примерно 58,5 кПа (440 мм рт. ст.).

Концентрация хлорида натрия в очищенном рассоле составляет 106 н.д., а в аммонизированном она снижается до 88–90 н.д. за счет снижения плотности раствора и разбавления конденсирующимися парами воды.

Соотношение NH3:NaCl должно быть 1,1–1,15, следовательно, концентрация аммиака в аммонизированном рассоле должна быть

101–104 н.д. или реально 100–106 н.д.

Пусть N = 100 н.д. и концентрация СО2 в растворе 40 н.д., тогда в уравнении (3.7) n = 1,83; С = 4,13. Отсюда lg рNH3 = −1750T + 7,79.

73

Если рNH3 = 440 мм рт. ст., то Т = 340 К (или 67 °С). Следовательно, температура в нижней части абсорбера должна быть ниже 67 °С, а температура газа на входе – не ниже 55 °С, т.к. при более низкой температуре возможно выделение твердых углеаммонийных солей.

Технологическая схема отделения аммонизации представлена на рис. 16.

Рис. 16. Технологическая схема отделения аммонизации: 1 – промыватель воздуха фильтров; 2 – первый промыватель газа абсорбции; 3 – второй промыватель газа колонн; 4 – абсорбер; 5 – емкость; 6 – пластинчатый холодильник; 7 – сборник аммонизированного рассола; 8 – насос

74

Очищенный рассол центробежными насосами подают в напорный бак (на схеме не показан), откуда он самотеком поступает в промыватель воздуха фильтров (20 %) и во второй промыватель газа колонн (остальные 80 %). Через промыватель воздуха фильтров воздух просасывается вакуум-насосами, расположенными в отделении компрессии. Рассол из аппарата 1 поступает в промыватель газа абсорбции 2. Через него вакуум-насосами просасываются газы из абсорбера 4. После аппарата 2 они смешиваются с газами содовых печей и направляются в промыватель газа содовых печей. В первом промывателе газа колонн 3 происходит улавливание рассолом аммиака и СО2 из газов отделения карбонизации, после улавливания газы через сепаратор выбрасываются в атмосферу.

Рассол из аппаратов 2 и 3 поступает в абсорбер, где он насыщается аммиаком и диоксидом углерода из парогазовой смеси отделения дистилляции. В нижней части абсорбера отводится тепло, выделяющееся в процессе абсорбции, путем охлаждения водой в труб- но-решетчатых контактных элементах. Далее газы абсорбции направляются в аппарат 2, а рассол после охлаждения в пластинчатом холодильнике направляется в сборник 7.

Основные параметры технологического режима абсорбера сле-

дующие: |

|

– жидкость на входе: температура 20–30 °С, прямой |

титр |

15020 н.д., содержание СО2 2–5 н.д.; |

|

– газ на выходе: температура 30–40 °С, разрежение |

330– |

350ГПа;

–газ на входе: температура 58–60 °С, разрежение 85–130 ГПа;

–жидкость на выходе: температура 60–65 °С;

–жидкость после пластинчатого теплообменника: температура

28–32 °С, прямой титр 100–106 н.д., содержание СО2 31–41 н.д., содержание хлор-иона не менее 89 н.д.

В отделении аммонизации применяют колонные аппараты с контактными элементами колпачкового типа. В последние годы разработан и применяется абсорбер с решетчатыми и трубнорешетчатыми контактными элементами (рис. 17). Абсорбер снабжен

75

распределительной тарелкой, четырьмя противоточными решетчатыми тарелками и 12 противоточными трубно-решетчатыми тарелками. Тарелки абсорбера изготавливаются из титана марки ВТ1-0.

Рис. 17. Абсорбер с трубно-решетчатыми тарелками: 1 – распределительное устройство; 2 – противоточная решетчатая тарелка; 3 – противоточный трубно-решетчатый контактный элемент; 4 – перераспределительная тарелка; 5 – штуцер

Отделение карбонизации аммонизированного рассола

На стадии карбонизации протекают процессы абсорбции СО2 аммонизированным рассолом и кристаллизация бикарбоната натрия. В общем виде эти процессы описываются уравнением (3.1). Количе-

76

ство абсорбированного углекислого газа характеризуется степенью карбонизации Rс, т.е. отношением количества поглощенного СО2 [CO2 общ.] к общему содержанию аммиака в жидкой фазе

[NH3 общ.].

Rc = [CO[2 ]+ 2 [NH3] св] 100 ,

NH3 общ

где [СО2], [NH3 св.], [NH3 общ.] – концентрации СО2, связанного и общего аммиака в жидкой фазе.

При Rс = 200 % процесс может быть описан уравнением

NaCl р-р + NH4HCO3 р-р = NaHCO3 т + NH4Cl р-р.

В условиях производства Rс = 187–190 %.

Равновесие в системе при степени карбонизации 200 % может быть рассмотрено с помощью диаграммы состояния четырехкомпонентной взаимной системы солей NaCl – NH4HCO3 – H2O. Безводная проекция изотермы данной системы имеет вид, который представлен на рис. 18.

Рис. 18. Диаграмма растворимости четырехкомпонентной системы NaCl – NH4HCO3 – H2O при 15 °С

77

Одной из характеристик производства кальцинированной соды является степень использования Na, т.е. доля натрия, перешедшего из сырья в конечный продукт. В табл. 13 представлена зависимость степени использования Na (UNa) от температуры.

Таблица 13

Влияние температуры на UNa в точке Р1

Темпера- |

Состав раствора в точке Р1, н.д. |

UNa, % |

|||

тура, °С |

[Cl общ.] |

[NH3 общ.] |

[NH3 св.] |

[CO2 общ.] |

|

0 |

96,8 |

80,0 |

71,2 |

19,2 |

73,6 |

15 |

105,0 |

97,2 |

82,8 |

28,8 |

78,8 |

30 |

113,8 |

112,6 |

95,0 |

35,2 |

83,5 |

|

|

|

|

|

|

Таким образом, для достижения большего выхода гидрокарбоната натрия с точки зрения статики необходимо поддерживать наибольшую степень карбонизации, оптимальную температуру, соотношение [Cl общ.]/[NH3], отвечающее точке Р1 при соответствующей температуре.

Реальная величина степени использования Na UNa = 75 % определяется кинетическими факторами.

Достижение максимальной степени карбонизации определяется концентрацией СО2 в исходном газе. Газ содовых печей содержит 80–90 %, газ известковых печей – 33–40 % СО2. Следовательно, недопустимы потери СО2, т.к. это потребует использования большего количества газа известковых печей, что приведет к снижению общей концентрации газа, подаваемого на карбонизацию.

Скорость абсорбции СО2 определяется уравнением

WCO2 = Ka [NH3 своб.]м (pCO2г– рСО2*м),

где Ka – константа скорости абсорбции; [NH3 своб.]м – концентрация аммиака в метастабильном растворе; pCO2г и рСО2*м – парциальное и равновесное давления СО2.

78

Нужно отметить, что рСО2*м должно быть найдено для метастабильного раствора, в котором имеется пересыщение.

Кристаллизация гидрокарбоната натрия осуществляется в две стадии. Для получения крупных кристаллов необходимо, чтобы в карбонизационной колонне в том месте, где образуются первые кристаллы NaHCO3, были созданы условия для образования меньших количеств зародышей (высокая температура, малое пересыщение, а следовательно, и малая скорость поглощения СО2). В тех местах карбонизационной колонны, где происходит рост кристаллов NaHCO3, наоборот, должны быть созданы условия для быстрого роста кристаллов.

Скорость роста кристаллов можно описать следующим уравнением:

Wк = Kк · ([NH3 связ.]р – [NH3 связ.]м),

где Kк – константа скорости роста кристаллов; [NH3 связ.]р и [NH3 связ.]м – концентрации аммиака в реальном и метастабильном растворах.

Оптимальная температура в зоне образования кристаллических зародышей составляет 60–65 °С.

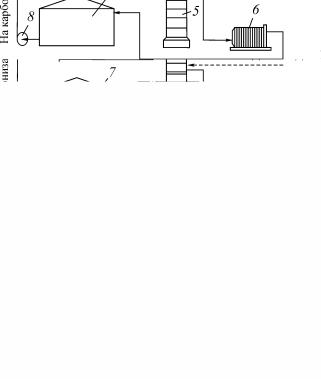

Технологическая схема отделения карбонизации представлена на рис. 19.

Отделение карбонизации комплектуется сериями колонн, причем производительность каждой серии равна производительности абсорбционной колонны. В состав серии входят осадительные карбонизационные колонны 5, первый промыватель газа колонн 3 и теплообменник 2. Периодически каждую из осадительных карбонизационных колонн (КЛ) ставят на промывку, тогда она выполняет функции колонны предварительной карбонизации.

Аммонизированный рассол из сборника аммонизированного рассола (CAP) поступает в колонну предварительной карбонизации (КЛПК), в которую подается также газ известковых печей, полученный при обжиге известняка и содержащий 38–40 % (об.) СО2. В КЛПК одновременно осуществляются промывка колонны от гид-

79

Рис. 19. Технологическая схема отделения карбонизации: 1 – колонна предварительной карбонизации; 2 – теплообменник; 3 – первый промыватель газа колонн; 4 – насос; 5 – осадительная карбонизационная колонна

рокарбоната натрия, осаждающегося на внутренних поверхностях аппарата, и предварительная карбонизация аммонизированного рассола. Из КЛПК жидкость, содержащая 55–60 н.д. диоксида углерода, при температуре 42–46 °С направляется в первый промыватель газа

80