735

.pdf

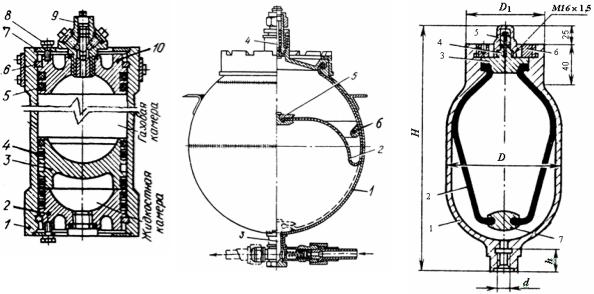

узел 4, содержащий обратный клапан, а заполнение маслом – через отверстие 3. При поступлении масла мембрана 2 деформируется в сторону газовой полости, газ сжимается. При понижении давления масло из ПГА вытесняется расширяющимся газом.

Для исключения продавливания диафрагмы в отверстие 3 и её повреждения в случае отсутствия масла к ней прикреплена металлическая шайба 5. Мембрана в средней части имеет утолщение 6, благодаря которому она в каждом цикле заполнения принимает одну и ту же форму без образования складок.

ПГА с баллонным разделителем (рис. 10.15) содержит: 1 – корпус; 2 – эластич-

ный баллон (резиновая камера); 3 – крышка; 4 – ниппель газовой полости; 5 – колпачок; 6 – гайка; 7 – шайба; d – резьбовое отверстие для соединения с гидросистемой.

Рис. 10.13.Гидроаккумулятор |

Рис. 10.14. Гидроаккумулятор |

Рис. 10.15. Гидроаккумулятор |

с поршневым разделителем |

с мембранным разделителем |

с баллонным разделителем |

Параметры ПГА подбирают так, чтобы при минимальном рабочем давлении часть масла оставалась в ПГА. С этой целью начальное давление газа (давление заправки) должно быть меньше минимального рабочего давления в гидросистеме.

Контрольные вопросы

1. Устройство открытого бака. Почему ограничены и чему равны максимальный и минимальный уровни масла в баке? 2. Причины колебания уровня масла в открытом баке при работе гидропередачи. Негативные последствия этих колебаний. 3. Зависимость для определения мощности теплового потока, отдаваемого баком в окружающую среду. 4. Преимуществами закрытой гидропередачи. 5. Классификация фильтров по тонкости фильтрации. 6. Как определяют текущую и предельно допустимую степень засоренности фильтрующего элемента? 7. Устройство и работа сливного фильтра. 8. Индикаторы засоренности фильтров. 9. В каком классе чистоты необходимо содержать масло в гидропередачах машин? 10. Устройство и работа охладителя МГ. 11. Запишите формулу для определения мощности теплового потока, отдаваемого охладителем в окружающую среду. 12. Назначение и области применения гидравлических аккумуляторов. 13. Устройство и работа гидроаккумуляторов с мембранным и баллонным разделителями.

101

11. ВЫБОР ЭЛЕМЕНТОВ ОБЪЁМНОГО ГИДРОПРИВОДА

11.1. Предварительный выбор (предварительный расчёт)

Цели расчёта – определение параметров и предварительный выбор силовых элементов – первичного двигателя, насосов, гидродвигателей, гидравлического масла, трубопроводов, распределителей, фильтров, предохранительных клапанов и др.

Условия расчёта – преодоление на рабочих органах заданных сопротивлений движению, обеспечение требуемых скоростей и перемещений рабочих органов. Температура масла оптимальная.

В установившемся движении сопротивление необходимо преодолевать при номинальном давлении, а в процессе разгона – при давлении от 0,85 до 0,95 рmax (рmax – давление настройки клапанов первичной защиты).

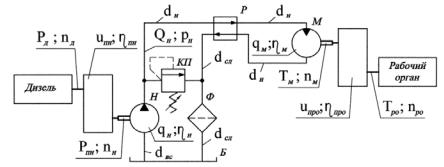

Расчетная схема. На ней условными графическими символами изображают выбираемые элементы гидропередачи, а также первичный двигатель, рабочий орган и механические передачи приводов насоса и рабочего органа. Около каждого элементананосят обозначения заданных и искомых параметров (рис. 11.1).

Рис. 11.1. Расчетная схема к определению характеристик и выбору элементов гидропривода рабочего органа вращательного действия

Мощность, которую необходимо подвести:

– к рабочему органу поступательного действия

Pро Fроvро , |

(11.1) |

где Fро – сопротивление движению рабочего органа; vро – скорость рабочего органа;

– к рабочему органу вращательного действия

Pро Тро ро Тро 2 nро , |

(11.2) |

где Тро – момент сил, препятствующих вращению; ро и nро – угловая скорость и частота вращения рабочего органа;

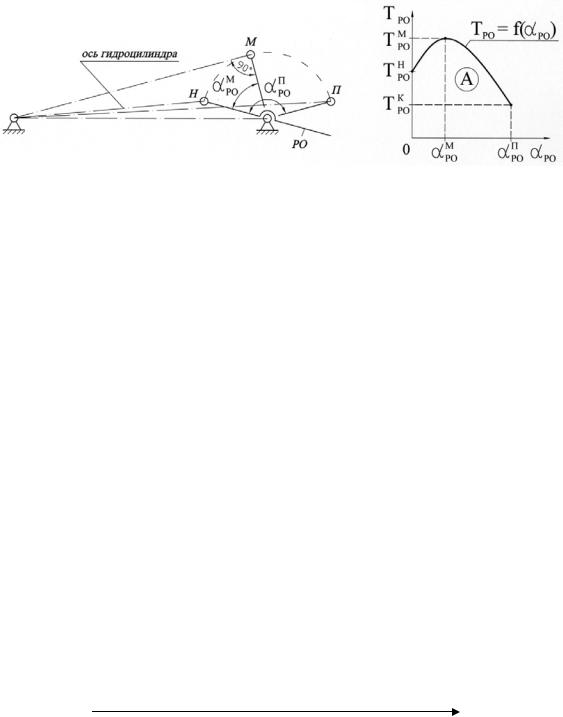

Мощность, которую необходимо подвести к рабочему органу поворотного действия, приводимому гидроцилиндром (рис. 11.2, а), можно вычислить лишь приближенно. Привод, выполненный по такой схеме, не может при постоянной силе на штоке гидроцилиндра обеспечить постоянный вращающий момент Тро на рабочем органе (рис. 11.2, б). Это объясняется тем, что плечо движущей силы относительно оси поворота непрерывно изменяется. На самом рабочем органе необходимый вращающий момент также может быть различным в различных положениях. Для такого привода вычисляют среднюю за время поворота мощность Еро/tро, умноженную на коэффициент запаса k1, учитывающий степень неравномерности необходимого вращающего момента Тро:

Рро = k1 Еро / tро, |

(11.3) |

102

где Еро – работа (энергия), необходимая для поворота рабочего органа на полный уголпро ; tро – продолжительность поворота; k1 – коэффициент запаса (k1 ≈ 1,1 при измене-

нии необходимого момента Тро примерно в 2 раза и k1 ≈ 1,2 … 1,3 при изменении Тро от трёх до четырёх раз при повороте на полный угол про ).

а) |

б) |

Рис. 11.2. Расчетная схема к определению мощности привода рабочего органа поворотного действия и выбору гидроцилиндра:

а – кинематическая схема; б – график Тро = f(αро)

Поскольку аналитическое выражение функции Тро = f( ), как правило, неизвестно,

а известен лишь её график, величину Еро вычисляют через площадь А фигуры, ограниченной линией Тро = f( ) и осью (см. рис. 11.2, б):

Еро А т , |

(11.4) |

где т – масштабный коэффициент вращающего момента, Н м/мм; – масштабный коэффициент угла поворота, рад/мм.

Выбор дизельного двигателя машины

Требуемая номинальная мощность Рд дизеля машины, имеющей несколько рабочих органов,можетбыть вычислена через максимум суммы мощностей одновременно включаемых рабочих органов:

Рдkвых = maxΣ(Рроi /ηд-роi ), |

(11.5) |

где kвых – коэффициент снижения выходной мощности дизеля из-за колебаний нагрузки; Рроi – необходимая мощность на i-м рабочем органе; ηд-роi – КПД передачи от вала дизеля до i-го рабочего органа.

Для современных дизелей с многорежимным регулятором или электронным управлением подачей топлива kвых 0,9…0.95.

РО3 |

|

10 кВт |

Продолжительность рабочего цикла tц = 15 с |

|||||

|

||||||||

|

|

|

||||||

РО2 |

|

|

|

20 кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

РО3 |

|

|

|

|

|

30 кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время t, c |

|

|

|

|

|

|

|

|

|

5 |

10 |

15 |

||||||

Рис. 11.3. Пример циклограммы работы машины

На рис. 11.3 в качестве примера изображена циклограмма работы машины, показывающая очерёдность и продолжительность работы рабочих органов. Из циклограммы

103

видно, что с пятой по десятую секунды цикла maxΣРроi = Рро2 В это время дизель наиболее нагружен.

КПД передачи от вала дизеля до рабочего органа ηд-ро:

д-ро пн н н-гд-Б гд про ,

+ Рро3 = 20 + 30 = 50 кВт.

(11.6)

где пн – КПД передачи между дизелем и насосом ( 0,97); н – КПД насоса ( 0,9);н-гд-Б – КПД, учитывающий потери энергии на пути от насоса до гидродвигателя и от гидродвигателя до бака (при оптимальной температуре масла н-гд-Б 0,95); гд – КПД

гидродвигателя ( 0,9 – для аксиально-поршневого гидромотора; 0,85 – для радиаль- но-поршневого гидромотора; 0,95…0,97 – для гидроцилиндра); про – КПД механической передачи между гидродвигателем и рабочим органом ( 0,95…0,97).

Выше приведены значения КПД новых насосов и гидродвигателей. Снижение КПД гидропередачи и дизеля вследствие износа учитывают умножением необходимого расчетного значения мощности на коэффициент запаса k2. Для дизеля k2 ≈ 1,1…1,2; для насоса и гидромотора ≈ 1,1. Такой запас не только обеспечивает требуемые скорости рабочих органов и преодоление номинальных нагрузок в течение всего времени эксплуатации или межремонтного цикла, но и увеличивает срок службы привода.

Номинальное давление гидропередачи принимают с учетом её мощности и характеристик серийно выпускаемых насосов и гидродвигателей. Чем мощнее привод, тем выше давление. Ориентировочно желаемое номинальное давление рном, МПа, можно

вычислять по эмпирическому соотношению рном 2 Pро0,6 , где Рро – мощность на рабо-

чем органе, кВт.

При существенном различии передаваемых мощностей номинальное давление в каждой из передач машины может быть разным. Например, при мощности от 1 до 5 кВт это 6,3 или 10 МПа, а при 100 кВт – 25 или 32 МПа. Применение более высокого давления уменьшает необходимые производительность насоса, объём бака, диаметры условных проходов и габариты всех элементов.

Насос можно выбрать по необходимой мощности на его валу Рпн:

Pпн Pро / ( н н-гд-Б гд про). |

(11.7) |

В справочниках приведена мощность на валу насоса при номинальном давлении и номинальной частоте вращения вала. Если нет насоса с необходимой мощностью, выбирают, как правило, ближайший больший по номинальной мощности насос. Затем определяют необходимую частоту вращения его вала nн, при которой обеспечивается требуемая мощность. Частота nн должна удовлетворять условию:

Pпн н pномQн pномqнnн но , |

(11.8) |

где рном – номинальное давление; Qн – необходимая производительность насоса; qн – рабочий объём выбранного насоса; но – объёмный КПД насоса.

Из (11.8) получена зависимость для вычисления необходимой частоты вращения вала насоса nн:

n |

|

Рпн нгм |

, |

(11.9) |

||

|

||||||

н |

|

р |

q |

н |

|

|

|

|

ном |

|

|

||

где нгм – гидромеханический КПД насоса ( нгм = н/ но).

Если выбран ближайший больший по мощности насос, вычисленная частота nн меньше номинальной, т.е. насос дефорсирован по частоте. Для некоторых марок насосов, а также при создании во всасывающей линии небольшого избыточного давления возможен выбор ближайшего меньшего по мощности насоса. В этом случае для получения необходимой мощности насос форсируют по частоте.

104

Форсирование насоса по давлению нежелательно. Известно, что фактический срок службы (ресурс) насоса обратно пропорционален первой степени частоты и третьей степени давления. Например, при номинальной частоте пном и номинальном давлении рном ресурс аксиально-поршневого насоса равен tном часов. Тогда при форсировании насоса до параметров пн =1,1пном и р = 1,1рном ресурс уменьшится до значения t = tном /(1,1 ·1,13) ≈ 0,683 tном, т.е. на 31,7%.

При большой передаваемой мощности приходится применять два и более параллельно поставленных насоса, желательно с одинаковым рабочим объёмом.

Необходимую частоту вращения вала насоса обеспечивают выбором передаточного отношения механической передачи между дизелем и насосом: uпн = nд/nн, где пд – номинальная частота вращения вала дизеля. Если 0,95 < uпн < 1,05, принимают uпн = 1, nн = nд. Заканчивают выбор насоса вычислением его производительности при принятой частоте вращения вала.

Одновременно с насосами выбирают масло или масла, пригодные для заданных условий эксплуатации.

Гидромотор выбирают по необходимой мощности на его валу: Pм Pро / про . По

справочнику принимают ближайший больший или меньший по мощности мотор, при этом его номинальное давление должно быть равно номинальному давлению насоса. Если номинальное давление выбираемого гидромотора большее принятого для проектируемой передачи, его паспортную номинальную мощность пропорционально уменьшают.

На вход выбранного гидромотора придёт расход масла, равный производительности насоса Qн. Частота вращения вала мотора nм:

nм Qн мо / qм , |

(11.10) |

где мо – объёмный КПД мотора; qм – рабочий объём мотора.

Если выбран больший по мощности гидромотор, частота вращения его вала nм, вычисленная по формуле (11.10), будет меньше номинальной. Мотор дефорсирован по частоте. Если выбран меньший мотор, он будет форсирован по частоте. Влияние частоты вращения вала и давления в напорной линии на ресурс гидромотора аналогично их влиянию на ресурс насоса.

При большой передаваемой мощности применяют несколько параллельно поставленных гидромоторов, желательно с одинаковым рабочим объёмом. В этом случае в формулу (11.10) необходимо подставлять сумму рабочих объёмов.

Гидроцилиндр привода рабочего органа поступательного действия выбирают из условия обеспечения требуемых силы Fро, скорости vро и перемещения Хро рабочего органа. Если к штоку присоединена большая масса рабочего органа, необходима также проверка гидроцилиндра на достаточность энергии демпфирования при торможении.

В зависимости от исходных данных возможны два алгоритма выбора.

Алгоритм № 1 используют, если скорость рабочего органа не превышает максимально допустимую скорость штока (для многих цилиндров это 0,5 м/с), а перемещение не превышает максимальный ход штока гидроцилиндра, способного преодолеть заданное сопротивление Fро. В этом случае между штоком и рабочим органом передачи нет.

При работе гидроцилиндра на выталкивание штока необходимо в этом случае со-

блюсти условия: |

|

|

|

|

|

|

F |

F |

p |

|

цгм |

D2 /4 ; |

(11.11) |

ро |

шт |

ном |

|

|

|

|

|

Хро Хшт ; |

|

(11.12) |

|||

|

|

vро vшт , |

|

(11.13) |

||

|

|

|

|

|

|

105 |

где Fшт, Хшт, vшт – сила на штоке, ход и скорость штока; рном – номинальное давление;цгм – гидромеханический КПД гидроцилиндра (практически равен полному КПД); D – диаметр поршня.

Если гидроцилиндр преодолевает сопротивление на рабочем органе втягиванием

штока, необходимо соблюсти условия (11.12), (11.13) и условие: |

|

||||||

F |

F |

p |

|

цгм |

(D2 |

d2)/4, |

(11.14) |

ро |

шт |

ном |

|

|

|

|

|

где d – диаметр штока.

Из условий (11.11) и (11.14) вычисляют диаметры поршня и штока, затем по справочнику выбирают гидроцилиндр с ближайшим большим диаметром D. Если у этого цилиндра один из стандартных ходов штока равен или больше требуемого перемещения рабочего органа, задача решена.

При выборе гидроцилиндра, преодолевающего нагрузку втягиванием штока, предпочтение следует отдать цилиндру с «тонким» штоком, у которого d = 0,5D и = 1,33.

При необходимости получения больших сил Fро условия (11.11) и (11.14) могут быть удовлетворены при применении двух и более параллельно поставленных гидроцилиндров.

Алгоритм № 2 используют, если требуемая скорость рабочего органа больше максимальной скорости штока или требуемое перемещение рабочего органа больше максимального хода штока. В этих случаях шток соединяют с рабочим органом посредством ускоряющей передачи (передаточное отношение uпро 1).

При выборе гидроцилиндра и передачи необходимо соблюсти условия:

Fро Fштuпро про ; |

(11.15) |

Хро Хшт /uпро ; |

(11.16) |

vро vшт / uпро . |

(11.17) |

При работе цилиндра на выталкивание штока уравнение (11.15) записывают в виде:

F |

р |

|

цгм |

u |

про |

|

про |

D2 |

/4. |

(11.18) |

ро |

ном |

|

|

|

|

|

|

При работе цилиндра на втягивание штока:

F p |

ном |

|

цгм |

u |

про |

|

про |

(D2 |

d2)/4. |

(11.19) |

ро |

|

|

|

|

|

|

При использовании алгоритма № 2 гидроцилиндр можно выбрать методом попыток в последовательности:

а) vшт = vшт max = 0,5 м/с – первоначально принимаемая скорость штока; б) uпро = vшт/vро – передаточное отношение ускоряющей передачи;

в) Хшт = Хроuпро – необходимый ход штока;

г) вычисление диаметра поршня из условия (11.15) при номинальном давлении; д) выбор гидроцилиндра по справочнику;

е) сравнение необходимого хода штока с одним из стандартных в ряду Хштmin …

Хштmax для выбранного гидроцилиндра. Если необходимый ход находится в этом интервале, принимают цилиндр с ближайшим большим стандартным ходом и этим заканчивают выбор. Если необходимый ход штока больше Хштmax , уменьшают скорость штока и

повторяют процедуру по пунктам б – е.

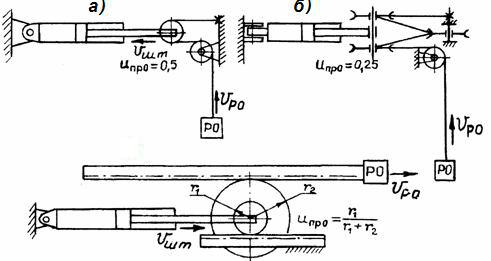

Конструктивно ускоряющую передачу между штоком и рабочим органом можно выполнить в виде обратного канатно-блочного или цепно-блочного полиспаста (рис. 11.4, а,

106

б), а также зубчато-реечного мультипликатора (рис. 11.4, в). Передаточное отношение обратного полиспаста uпро = z1/z2, где z1 – число ветвей каната (цепи), идущих к рабочему органу, z2 – число ветвей, идущих к штоку гидроцилиндра. На рис. 11.4, а показана схема, где uпро = 0,5, на рис. 11.4, б – uпро = 0,25. Аналогичная схема с uпро = 0,125 использована, например, в механизме подъёма молота сваебойной машины.

а) |

|

б) |

в)

Рис. 11.4. Применение ускоряющих (мультиплицирующих) передач в приводах рабочих органов поступательного действия:

а, б – с использованием обратных канатно-блочных (или цепно-блочных) полиспастов; в – с использованием зубчато-реечной передачи

Если требуемое передаточное отношение не может быть получено с помощью обратного полиспаста или движущую силу необходимо передавать на рабочий орган в двух направлениях, можно использовать зубчато-реечный мультипликатор (см. рис. 11.4, в). В нём использованы две зубчатые рейки и два зубчатых колеса. Одна рейка неподвижна, находится в зацеплении с меньшим колесом (радиус делительной окружности r1), другая – подвижная, находится в зацеплении с большим колесом (радиус r2). Передаточное отношение: uпро = r1/(r1 + r2) < 1.

Для РО поворотного действия гидроцилиндр первоначально выбирают по работе Еро, необходимой для преодоления сопротивления на рабочем органе при его повороте на полный угол про3 (см. рис. 11.2 и формулу (11.4)).

Гидроцилиндр может совершить работу: а) при выталкивании штока

E Х |

шт |

F Х |

шт |

р |

ном |

D2 |

цгм |

/4, |

(11.20) |

||||

ц |

|

шт |

|

|

|

|

|

|

|

||||

б) при втягивании штока |

|

|

|

|

|

|

|

|

|

|

|

|

|

E Х |

F |

|

Х |

шт |

p |

|

|

(D2 d |

2) /4 . |

(11.21) |

|||

ц |

шт шт |

|

ном |

|

|

|

|

цгм |

|

||||

Необходимо соблюсти условие: |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

zцEц = Eроk1, |

|

|

(11.22) |

|||||||

где zц – число параллельно поставленных гидроцилиндров; k1 – коэффициент запаса, принимаемый в зависимости от формы графика Тро = f( ).

В уравнении (11.22) неизвестны величины D и Хшт, если цилиндр работает на выталкивание штока, и D, d, Хшт, – если на втягивание. В первом случае следует вычислить необходимое значение комплекса D2Хшт, а затем по справочнику подобрать не-

107

сколько цилиндров, комплекс D2Хшт которых немного больше требуемого. Если цилиндр работает на втягивание, необходимое значение комплекса D2Хшт вычисляют, предварительно задавшись стандартным соотношением между диаметрами d и D.

Скорость штока, вычисленная через производительность насоса и диаметры d и D, должна быть менее 0,5 м/с при выдвижении и втягивании.

Условие выбора гидроцилиндра по равенству работ Ец и Еро является необходимым, но недостаточным. Цилиндр выбран правильно, если он в любом положении рабочего органа может создать необходимый вращающий момент Тро при давлении, не превышающем значения (0,85… 0,9)рmax. Такая проверка возможна после выполнения синтеза механизма.

Жесткие трубопроводы силовых линий выполняют в основном из стальных бесшовных холоднодеформированных труб.

Внутренний диаметр dвн трубопровода рассчитывают из условия пропуска необходимого расхода масла Q с допустимой скоростью v:

dвн |

|

4Q |

, |

(11.23) |

|

||||

|

|

v |

|

|

где v = 5 м/с – для напорных, 2 м/с – для сливных и 1 м/с – для всасывающих трубопроводов.

Указанные выше скорости v масла приняты из условия ограничения линейных потерь давления. Наибольший диаметр имеют всасывающие трубопроводы, это улучшает заполнение рабочих камер насоса, уменьшает вероятность возникновения в них кавитации.

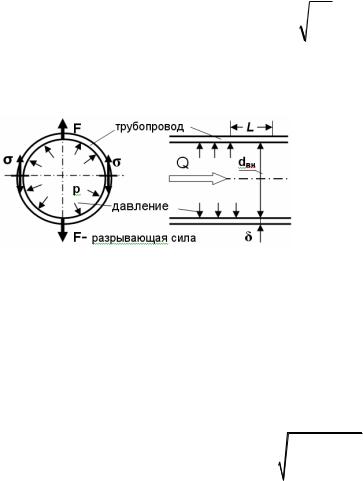

Для тонкостенного трубопровода

(при δ ≤ 0,05dвн) на длине L разрывающая сила F (рис. 11.5) равна: F = рLd = 2σδL, а напряжение в стенке σ = рdвн /(2δ). Мини-

мальная толщина стенки из условия прочности:

δmin = рmaxdвн/(2[σ]), |

(11.24) |

где рmax – максимальное давление, МПа; [σ] – допускаемое напряжение, МПа; [σ] ≈ ≈ 0,3σв; σв – временное сопротивление стали на разрыв.

Минимальная толщина стенки толстостенного напорного трубопровода (при

δ > 0,05dвн) из условия его прочности:

|

|

dвн |

|

|

|

|

|

|

min |

|

|

|

1 . |

(11.25) |

|||

|

2рmax |

|||||||

|

2 |

|

|

|

||||

|

|

|

|

|||||

Для стали 10 в = 340 МПа, для стали 20 в = 420 МПа, для стали 30ХГСА в = = 500 МПа, для стали 45 в = 600 МПа.

ГОСТ 8734 нормирует наружный диаметр и толщину стенки стальных бесшовных холоднодеформированных труб. Их внутренний диаметр dвн = dнар – 2 , где dнар и – стандартные значения наружного диаметра и толщины стенки.

Толщину стенки всасывающего и сливного трубопроводов в связи с малостью давлений принимают ≈ 2 мм.

Гибкие трубопроводы низкого (РНД) и высокого (РНД) давления применяют для соединения подвижных элементов гидропередачи, а также в стеснённых условиях мон-

108

тажа. Рукава высокого давления выбирают, ориентируясь на необходимый внутренний диаметр, номинальное и разрывное давление.

Распределители выбирают по принципиальной схеме (числу линий и позиций, с открытым или закрытым центром), по расходу и давлению масла, типу управления, климатическому исполнению и другим характеристикам.

Фильтры выбирают по тонкости фильтрации, расходу и максимальному давлению масла в той линии, где установлен фильтр. Гидроприводы многих машин имеют общую сливную линию, в которую параллельно установлены несколько сливных фильтров. Их суммарная пропускная способность должна быть примерно на 20 % больше расхода в сливной линии, а тонкость фильтрации не хуже той, которая указана в характеристике насоса.

Предохранительные клапаны выбирают по максимальному давлению и расходу масла в защищаемой линии. В основном применяют клапаны непрямого действия, управляемые или неуправляемые.

11.2.Проверка правильности выбора (проверочный расчет)

Впредварительном расчёте элементы выбраны в условиях ряда неопределенностей. Заранее неизвестны значения КПД элементов, потери давления в напорных и сливных линиях и др. Возможны также вычислительные и иные ошибки. Этим объясняется необходимость выполнения проверочного расчёта. Проверочный расчёт считают основным. Окончательно убедиться в правильности выбора элементов можно только экспериментально.

Цели расчета: определение потерь давления на пути от насоса до гидродвигателя

иот гидродвигателя до бака, проверка обеспечения требуемых значений силы, вращающего момента, скорости, мощности, перемещения рабочего органа, определение передаточного отношения передачи между гидродвигателем и рабочим органом, при необходимости – корректировка характеристик и замена отдельных элементов привода.

Условия расчёта могут быть те же, что и для предварительного расчёта. Например, движение рабочих органов установившееся, температура масла оптимальная.

Исходными данными служат характеристики предварительно выбранных элементов, температура и вязкость масла, особенности монтажной схемы гидропередачи и другие факторы, ставшие известными в ходе выбора элементов и корректировки принципиальной и монтажной схем.

Потери давления определяют гидравлическим расчётом. Затем рассчитывают скорость и движущую силу (вращающий момент) на выходном звене гидродвигателя и мощность, подводимую к рабочему органу. Требуемую скорость, движущую силу (вращающий момент) и перемещение рабочего органа обеспечивают выбором передаточного отношения механической передачи привода рабочего органа. Добиваются, чтобы расчётные силовые и скоростные характеристики рабочего органа отличались от их требуемых значений не более 5 %. Не всегда удаётся обеспечить такую точность. Для многих технологических машин желательно при номинальном давлении как можно точнее обеспечить требуемую движущую силу (вращающий момент) на рабочем орга-

не. Кратковременные перегрузки допускается преодолевать при давлении от 0,85рmax до 0,95рmax (рmax – давление настройки предохранительного клапана первичной защиты). В некоторых машинах необходимо как можно точнее обеспечить скорость и перемещение рабочего органа.

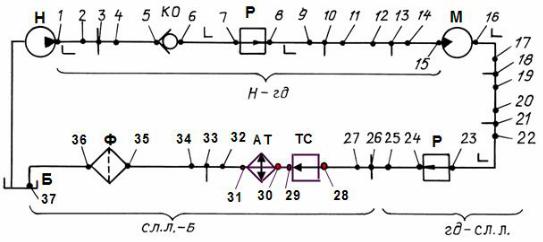

Расчетная схема проверочного расчета (рис. 11.6) содержит все линейные и мест-

ные сопротивления на пути «насос – гидродвигатель – бак». В соответствии с принципиальной и монтажной схемами на расчётную схему наносят сопротивления: местные (распределители, клапаны, фильтры, термостат, охладитель, соединения, повороты

109

трубопроводов), а также линейные (трубопроводы). Если расчёт выполняется до разработки монтажной схемы, количество поворотов и длины трубопроводов принимают ориентировочно.

Путь масла от места соединения насоса с напорным трубопроводом (точка 1 на рис. 11.6) до окончания сливного трубопровода (точка 37) разбит на три участка: насос – гидродвигатель (н-гд); гидродвигатель – сливная линия (гд-сл.л.); сливная линия – бак (сл.л.-Б). Сливная линия, если она принята общей для всех гидропередач машины, начинается после соединения линий, идущих от распределителей. С этого места изменяются диаметр трубопровода и скорость масла.

Потери давления на каждом участке равны сумме линейных и местных потерь.

Рис. 11.6. Пример расчетной схемы к определению потерь давления на пути «насос – гидродвига-

тель – бак»: 1, 2, 4, 5, 6, 7, 8, 9, 11, 12, 14, 15, 16, 17, 19, 20, 22, 23, 24, 25, 27, 28, 29, 30, 31, 32, 34, 35, 36 –

соединения (штуцеры); 3, 26 – крестовины; 10, 13, 18, 21, 33 – тройники; 37 – выход в бак; ∟ – повороты; Н, КО, Р, М, ТС, АТ, Ф – насос, клапан обратный, распределитель, гидромотор, термостат (байпасный клапан), охладитель, фильтр

Линейные потери давления, Па:

р |

|

|

l |

|

v2 |

|

||

л |

|

|

|

, |

(11.26) |

|||

d |

2 |

|||||||

|

|

|

|

|||||

|

|

|

|

|

||||

где – коэффициент потерь давления по длине; l и d – длина и внутренний диаметр трубопровода, м; – плотность масла, кг/м3; v – скорость масла, м/с.

Формула (11.26) справедлива для ламинарного и турбулентного течений, но величина определяется по-разному. Критерием, определяющим характер течения, является число Рейнольдса Re, которое для потока в трубопроводе круглого сечения вычисляют по формуле:

Re = vd/ , |

(11.27) |

где v – средняя по поперечному сечению скорость масла, м/с; d – внутренний диаметр трубопровода, м; – кинематическая вязкость масла, м2/с, при температуре, принятой в условиях расчёта, и давлении, характерном для гидролинии, в которой определяется потеря давления. Давление в сливной линии можно принять 0,5 МПа, в напорной – равным номинальному давлению. Переход от ламинарного к турбулентному течению в трубах круглого сечения происходит при критическом значении числа Рейнольдса

Reкр = 2320.

Для ламинарного течения гидромеханика даёт зависимость для определения коэффициента потерь давления по длине: λ = 64/Re. В машиностроительной гидравлике,

110